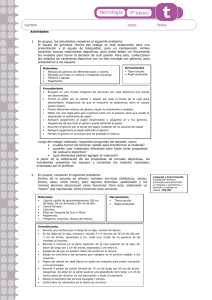

diseño de un plan de mantenimiento productivo total para una

Anuncio