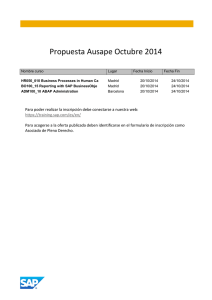

modelo para la implementacion del modulo de mantenimiento sap

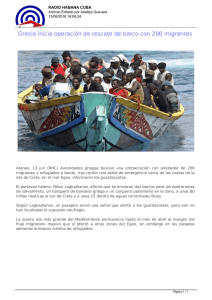

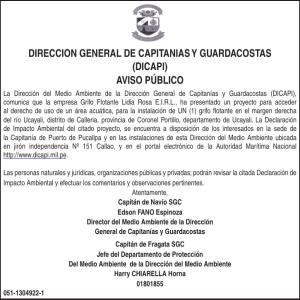

Anuncio