Módulo 11: Desgaste Archivo

Anuncio

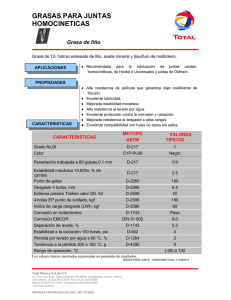

Módulo 11 Daño superficial Introducción En los capítulos anteriores hemos tratado con daños que ocurren dentro de las partes (fluencia, fractura, deflexiones excesivas, pandeo). Además de los anteriores, otros tipos de daños pueden ocurrir sobre la superficie de las piezas, los cuales pueden volverla inadecuada para su utilización. Para comenzar la lista, la superficie puede corroerse, ya sea en una atmósfera normal o en alguna otra que sea más corrosiva tal como en un medio-ambiente salino. La corrosión superficial puede combinarse con esfuerzos estáticos o de fatiga para producir una acción más destructiva que aquella ocasionada separadamente por la acción separada de los factores individuales. Las velocidades relativamente altas entre partes sólidas y partículas líquidas pueden causar cavitación del líquido, la cual puede ser destructiva sobre la superficie de la parte en cuestión. Cuando dos miembros sólidos se presionan conjuntamente, se producen esfuerzos de contacto, y los mismos requieren especial consideración. Cuando las partes están en contacto deslizante, varios tipos de deterioro pueden ocasionarse y en general se le llama desgaste. La severidad del desgaste puede ser reducida mediante la utilización de lubricantes (aceites, grasas o films sólidos) entre las superficies. La experiencia indica que la mayoría de partes de máquinas fallan más por deterioro de su superficie que por rotura. En un automóvil, por ejemplo, considere el rango de daños superficiales representado por corrosión en caños de escape, corrosión en carrocerías o fallas en aro de pistones, suspensiones, etc. El costo económico de los daños superficiales pueden ser muy importantes. A modo de ejemplo el National Bureau of Standards reportó al Congreso de EEUU que los costos estimados anuales por corrosión y desgaste fueron de US$ 70.000:000.000 y US$ 20.000:000.000 respectivamente en 1978. Corrosión Es la degradación de un material (usualmente metálico) por una reacción química o electroquímica con su entorno. La mayoría de las corrosiones resultan de la acción electroquímica o galvánica. Este es un fenómeno complejo (existen disciplinas especializadas en ingeniería de corrosión) La Figura 9.1 muestra un electrodo de hierro puro en un medio electrolito (portador de iones, tal como agua fresca, agua salada, atmósfera húmeda, barro, etc.). Los iones cargados positivamente Fe 2+ van hacia dentro de la solución, dejando un exceso de electrones (i.e., una carga negativa) sobre el electrodo de Fe. Cuando es alcanzado un equilibrio en el potencial del electrodo no tendrá lugar otra acción electrolítica. Heterogeneidad entre electrodo y electrolito Hasta aquí se asumió que tanto los electrodos como el electrolito eran homogéneos. Muchas de las situaciones reales de corrosión se desvían sustancialmente de esta condición «ideal», y dichos desvíos afectan la naturaleza y extensión de la corrosión resultante. Por ejemplo, Al y Ti expuestos a la atmósfera forman films de oxidación (Al2O3, y TiO2) sobre sus superficies que aislan electricamente el cuerpo del material. Esto explica porqué el aluminio puede ser utilizado en botes por ej. Fe, cr, Ni, Ti y muchos de sus aleaciones exhiben el fenómeno de pasivación, lo cual quiere decir que la capa de óxido aislante se mantiene bajo ciertos medioambientes. Corrosión + esfuerzo estático Cuando esfuerzos de tensión estáticos existen sobre la superficie del metal sometido a ciertas atmósferas corrosivas, la acción combinada puede cusar fisuración frágil y fractura que no podría predecirse sobre la base de considerar separadamente ambos factores. Tales fisuras son usualmente llamadas “stress corrosion cracking” y fue descubierto allá por 1895, cuando fue notado que se desarrollaron fisuras en ruedas de carros luego de períodos de exposición a atmósferas húmedas. Dichas ruedas fueron sometidas a esfuerzos de tensión residuales puesto que fueron forzadas para su montaje mediante interferencia. Los siguientes métodos reducen el stress– corrosion-cracking: 1. Cambio a un material más resistente al stress– corrosion–resistant material para el medioambiente involucrado. 2. Reducir la acción corrosiva mediante provisión de protección catódica utilizando coberturas sobre las superficies, o haciendo menos corrosivo el ambiente mediante inhibidores de corrosión. 3. Reduciendo los esfuerzos de tensión mediante la disminución de esfuerzos de interferencia, uilizando mayores secciones y revenidos (teniendo la precaución de que en algunos casos el material se puede volver susceptible al stress-corrosion-cracking) , y mediante shotpeening or hammerpeening. Corrosión + esfuerzo cíclico La acción combinada de corrosión y cargas de fatiga usualmente causa una falla más temprana que la ocurriría con la cosideración de ambos efectos separadamente. El fenómeno se llama corrosión por fatiga y ocurre con la mayoría de los metales, pero es más marcado con aquellos que tienen una menor resistencia a la corrosión. La fatiga por corrosión es una acción compleja que todavía no está completamente entendida. Una explicación simplificada comienza con puntos de corrosión por esfuerzos concentrados, los cuales son usualmente débiles y frágiles. Luego, se produce la ruptura mediante las deformaciones cíclicas impuestas. Dicha ruptura expone al metal desprotegiéndolo, el cual se corroe rápidamente formando otra capa, la cual también rompe por deformación cíclica y así sucesivamente . Como es de esperar, la falla de corrosión por fatiga muestra una decoloración de las superficies de propagación de fisuras en comparación con las fisuras comunes por fatiga las cuales se encuentras libres de corrosión y se describen usualmente como “suaves”. La resistencia a la fatiga de las partes corroídas dependen del tiempo transcurrido, de la misma forma que los esfuerzos cíclicos y también del medio corrosivo. Dicha resistencia a la fatiga para un número dado de ciclos es obviamente mayor si estos ciclos son impuestos rápidamente, sin permitir mucho tiempo para que ocurra la corrosión. Los ensayos permiten establecer las siguentes generalizaciones: 1. Las resistencias a la corrosión por fatiga no se correlacionan con los esfuerzos tensiles. Esto es en parte a causa de que los metales más fuertes tienen mayor sensitividad a las entallas de corrosión. 2. Aceros de media-aleación tienen una resistencia un poco mayor que los aceros al carbono, y en ningún caso se mejora dicha resistencia mediante tratamientos térmicos. 3. Aceros resistentes a la corrosión, tales como aquellos que contienen Cr, tienen una mayor resistencia a la corrosión por fatiga que otros aceros. Una buena resistencia a la corrosión es más importante que una alta resistencia última. 4. Los esfuerzos residuales de tracción son peligrosos en tanto que los de compresión son benéficos (tales como aquellos causados por shot peening por ej.) Desgaste En la parte anterior de este módulo se trató el daño superficial resultante del contacto con fluidos. Ahora discutiremos el daño superficial resultante del contacto con otro sólido. En muchos casos al daño superficial resultante se lo clasifica como “desgaste”. Los tipos mas comunes son los llamados desgaste adhesivo, desgaste abrasivo y desgaste con capa de corrosión. Todos los tipos de desgaste son fuertemente influenciados por la presencia de los lubricantes. La tasa de desgaste para una superficie sin lubricación puede ser 100000 veces mayor que para una lubricada. En componentes de máquinas correctamente diseñados, la tasa de desgaste inicial en las superficies de rozamiento durante el contacto puede llegar a ser relativamente alto. Si los picos más pronunciados desaparecen, ocasionando que el área real de contacto se incremente, la tasa de desgaste decrece hasta un valor pequeño constante. Luego de un cierto período dicha tasa puede incrementarse nuevamente a causa de que el lubricante se contamine o aumente la temperatura de las superficies. A escala microscópica, las superficies metálicas deslizantes nunca son lisas. A pesar de que la rugosidad superficial puede llegar a ser solo de unos pocos in (o algunas centésimas de milímetro), picos inevitables (usualmente llamados “asperezas”) y valles aparecen, como se muestran en la fig. 9.9. Como la presión de contacto y el calor friccional por deslizamiento están concentrados en los lugares indicados con flechas, las temperaturas y presiones localizadas son extremadamente elevadas, y se dan las condiciones favorables para que se produzcan soldaduras localizadas en dichos puntos, ocasionando que las zonas adyacentes a dichas microsoldaduras puedan fallar por cortante de forma de permitir que el movimiento relativo de las superficies continúe. Nuevas soldaduras (adhesiones) y sus correspondientes fracturas se continúan, resultando en lo que usualmente se llama desgaste adhesivo . Cuando los metales se frotan entre sí con presión y velocidad adecuadas, las condiciones son ideales para la soldadura por frotamiento debido a que ambas superficies tienen la misma temperatura de fusión. Además, las uniones cohesivas así formadas son normalmente más resistentes que las uniones adhesivas entre asperezas soldadas disímiles. Por estas razones, metales metalúrgicamente similares no se deberán utilizarse normalmente juntos bajo condiciones que puedan ocasionar problemas de desgaste. Dichos metales se denominan: "compatibles" y se definen por tener completa miscibilidad líquida y por lo menos 1 por ciento de solubilidad sólida de un metal en otro a la. La Figura 9.11 muestra el grado de compatibilidad de varias combinaciones de metales. En general, cuanto mas dura la superficie (más precisamente, cuanto mayor es el cociente entre la dureza superficial y el módulo elástico), mayor será la resistencia al desgaste adhesivo. El término “desgaste” usualmente se refiere al desgaste abrasivo, el cual se debe al frotamiento de partículas abrasivas sobre una superficie. Estas partículas son usualmente pequeñas y duras y tienen cantos vivos (como granos de arena, partículas metálicas u óxidos metálicos que están presentes en la superficie de desgaste de los metales). Ejemplos de esto pueden ser el desgaste de los metales ocasionados por arenado o papel de lija , rueda de esmeril o la remoción de metal que ocurre sobre el eje en un cojinete de deslizamiento a causa de las partículas abrasivas del lubricante. Usualmente, cuanto mas dura sea la superficie es más resistente al desgaste abrasivo. Superficies más duras se logran mediante tratamientos térmicos, endurecimientos por llama o inducción, carburización, nitruración y otras. No todos estos métodos son aplicables a cualquier aplicación a causa de que las superficies endurecidas deben algunas veces tener por lo menos 3mm de espesor para brindar una adecuada protección al servicio. En el diseño de máquinas, es extremadamente importante utilizar filtros de aceite apropiados, limpiadores de aire, cobertores para polvo, sellos en los ejes, etc, de forma de mantener alejadas a las partículas extrañas de las superficies de roce de los metales. Algunas veces uno de los miembros de las superficies de roce se fabrica de un material relativamente blando y es diseñado de forma de ser reemplazada relativamente fácil y además ser económico. Por ejemplo, superficies duras en ejes se protegen mediante el uso de cojinetes fácilmente reemplazables. Es usualmente deseable que algunas veces el cojinete sea lo suficientemente blando para permitir que partículas duras y abrasivas se incrusten completamente y de esa forma no perjudiquen la superficie del eje. Ejemplo de esto son los cojinetes de material babbitt utilizados en motores de automóviles Aproximación analítica A pesar de que el diseño de componentes de máquinas en lo que refiere a la resistencia al desgaste es casi totalmente empírico, existen algunas aproximaciones analíticas disponibles. La ecuación de desgaste generalmente utilizada, la cual apareció por los años 40, puede ser escrita como: Para dos superficies rozantes a y b , la ecuación anterior implica que la tasa de desgaste de a es proporcional al coeficiente de desgaste (para un material a en contacto con el material b), inversamente proporcional a la dureza superficial de a , y asumiendo un coeficiente de fricción constante, directamente proporcional a la tasa de trabajo de fricción. Para unas fuerzas dadas compresivas entre las superficies, el volumen de material desprendido es independiente del área de contacto. De aquí que la forma más utilizada de la ecuación para el desgaste es: La mejor manera de obtener valores para el coeficiente de desgaste K para una aplicación de diseño particular es para datos experimentales para la misma combinación de materiales operando bajo esencialmente las mismas condiciones, por ej. obteniendo constantes de desgaste para un nuevo modelo a partir de datos obtenidos para un modelo anterior similar. La bibliografía contiene valores de K para muchas combinaciones de materiales que han sido obtenidos bajo condiciones de laboratorio. Cuando se utilicen dichos valores, es importante que la temperatura aproximada de la interface, los materiales y la lubricación se correspondan con aquellas utilizadas en los ensayos de laboratorio Para una amplia variedad de sistemas deslizantes, los coeficientes de desgaste varían en un rango entre 10 -1 y 10-8. la siguiente figura muestra rangos de valores típicos obtenidos con diversas combinaciones y los valores de K son los correspondientes al más blando de los dos metales deslizantes. Esfuerzos de contacto para superficies curvas El contacto teórico entre superficies curvas es generalmente un punto o una línea (como en el caso de una bolilla o cilindro y un plano, un para de dientes de engranes, etc). Cuando cuerpos curvos elásticos son presionados conjuntamente, áreas de contacto finitas son desarrolladas a causas de deflexiones. Dichas áreas de contacto son pequeñas, pero sin embargo, los esfuerzos compresivos tenderán a ser extremadamente altos. En el caso de componentes de máquinas como ser bolillas y rodillos de rodamientos, engranajes, levas, etc, los esfuerzos de contacto en un punto específico de la superficie son cíclicamente aplicados (como en cada revolución de un rodamiento o engrane), de aquí que tenderán a producirse fallas por fatiga. Dichas fallas son causadas por fisuras diminutas que se propagan para permitir que se separen paqueñas pociones de material de la superficie. Estos daños superficiales, algunas veces interpretados como desgaste en realidad sería fatiga superficial. La siguiente figura ilustra el área de contacto y la correspondiente distribución de esfuerzos entre dos esferas y dos cilindros, cargados con una fuerza F: La suma de las presiones sobre cada área de contacto a la fuerza F, permite obtener una expresión para la máxima presión de contacto po que existe sobre el eje de la carga. El área de contacto se define por la dimensión a para las esferas y las b y L para cilindros. Las ecuaciones de p , a y b pueden simplificarse mediante la introducción del módulo de contacto , el cual es función del módulo de Young E y el coeficiente de Poisson para los cuerpos en contacto 1 y 2 Para dos esferas: Para dos cilindros paralelos: Gradientes de esfuerzos