Análisis hidrodinámico del impulsor de una bomba axial para el

Anuncio

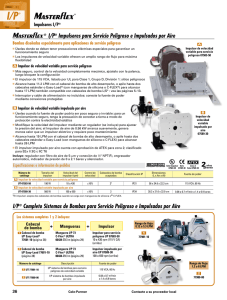

Análisis hidrodinámico del impulsor de una bomba axial para el cultivo de camarón Ing. Pablo Alberto Limon Leyva Resumen La siguiente tesis representa el análisis de esfuerzo-deformación de los álabes del impulsor de una bomba de 36" de diámetro. Esto se hizo con la finalidad de determinar las zonas críticas de trabajo de los álabes por consecuencia del impulsor. Se rediseñó usando las leyes Newtonianas de la Mecánica, el impulsor de la bomba, se seleccionó la concentración de los esfuerzos máximos de la sección transversal de las flechas y el material de las mismas basados en la aplicación del método del elemento finito y también se determinó la eficiencia a diferentes condiciones de carga-gasto en un modelo. Para determinar lo antes mencionado, se utilizaron diferentes software de diseño: NX6 y Auto CAD para dibujo, SOLID WORKS para análisis de elemento finito. Esto se hizo con el objetivo de llegar a probar virtualmente las modificaciones en los álabes del impulsor propuestas. Dichos análisis se llevaron a cabo haciendo una simulación de cargas en los álabes del impulsor de la bomba Marca Agua Blanca, Modelo PA05752203, y de la flecha de acero inoxidable A304 de la misma. Se utilizó el software SolidWorks y con el programa del método del elemento finito que forma parte del software se obtienen los esfuerzos y deformaciones que sufren la flecha y el impulsor al ir variando el ángulo de ataque de los álabes con un resultado de una fuerza constante de 30,888.9 Newton. Finalmente con los resultados obtenidos, se permite ver los esfuerzos generados en la flecha e impulsor del modelo y la diferencia de eficiencias al momento de cambiar el ángulo del impulsor. Los resultados obtenidos permiten mostrar las aplicaciones de los conocimientos en ingeniería, enfocados a resolver problemas reales. Introducción Sonora es el estado de la república mexicana con el mayor crecimiento en producción camaronícolas, hasta antes de que el cultivo de camarón estuviera establecido, se contaba con plantas de almacenamiento y bodegas para almacenar camarón capturado por medio de la pesca ribereña y alta mar, este tipo de captura se incrementó y la producción de camarón al exceder la capacidad de almacenamiento que se tenía, se adaptaron en forma improvisada, no planeada, instalaciones que en su mayoría no cumplen con las condiciones establecidas por las normas mexicana, en consecuencia tampoco cumplen con las establecidas por la administración de drogas y alimentos de los Estados Unidos (FDA por sus siglas en ingles). La producción anual en Sonora en el 2006 fue de 45,000 toneladas de camarón en una superficie de siembra de 15,000 hectáreas. Y para el 2007 se esperaba un aumento en la producción del 20%, claro está que esto depende en gran parte de las condiciones climatológicas y desarrollo de enfermedades que en años anteriores han impactado en forma significativa la producción, tales como: el virus de la mancha blanca, NHP (Hepantopancreatitis Necrotizante), entre otros. Dentro de la actividad denominada cultivo de camarón y pez tilapia, destaca la importancia de los sistemas de bombeo, ya que estos se encargan de proveer agua a los estanques en donde están contenidas las especies marinas antes descritas. Actualmente existen equipos de bombeo con características adecuadas para el manejo del camarón, estas son las bombas axiales de impulsores abiertos. En investigación hecha en relación al diseño de las bombas que están utilizando en la región, se encontró que éstas son bombas fabricadas por empresas locales, y por consecuencia no cuentan con suficiente información técnica porque no tiene un departamento de Ingeniería que justifique esos diseños. Los problemas que se están presentando en esos equipos de bombeo es que al modificar la inclinación de los alabes del impulsor las flechas se fracturan o no se logran los gastos necesarios. Esto es, se trabaja a prueba y error con consecuencias desastrosas para los productores debido a que tienen que detener el bombeo para hacer las reparaciones necesarias. Actualmente existen varios equipos de bombeo, de flujo axial, que cuentan con las siguientes características, 36 pulgadas de diámetro, gasto o caudal de 1 m3/seg, carga dinámica total HT = 7 m, impulsor de 3 alabes, que se fabrica de manera artesanal tomando como referencia un modelo de impulsor de bomba marca True Flow, de las primeras que se instalaron en la región cuando inició el proceso de producción por medio de granjas acuícolas. Como se menciona en el antecedente, la mayoría de las bombas instaladas en las granjas camaronícolas, son fabricadas por empresas locales que no tienen un departamento de Ingeniería que justifique los diseños de las bombas, y como resultado no se tiene información técnica confiable de los modelos que se están utilizando en el cultivo de camarón. Un problema serio que se está presentando es que al modificar las condiciones de operación, básicamente al aumentar el gasto se están presentando problemas de fractura en las flechas, en los cojinetes y deformaciones permanentes en los alabes del impulsor, en las zonas cercanas al centro del impulsor. Para resolver los problemas planteados se propone hacer un análisis de las cargas que actúan en los alabes del impulsor y de las deformaciones que son producidas por estas cargas así como determinar los esfuerzos que están produciendo la fractura en los materiales en la fecha. Con el resultado del análisis definir si los espesores del material usado para fabricar los alabes son los adecuados. Además con las cargas determinadas calcular los esfuerzos máximos a que son sometidos los materiales de las flechas o ejes, con la finalidad de hacer un rediseño de estos para que no exista fractura. 1.2 Definición del problema Como se menciono anteriormente, la mayoría de las bombas instaladas en las granjas camaronícolas, son fabricadas por empresas locales que no tienen un departamento de Ingeniería que justifique los diseños de las bombas, y como resultado no se tiene información técnica confiable de los modelos que se están utilizando en el cultivo de camarón. Un problema que se presenta es que al modificar las condiciones de operación, básicamente al aumentar el gasto se aumenta la probabilidad de sufrir fractura en las flechas, en los cojinetes y deformaciones permanentes en los alabes del impulsor, en las zonas cercanas al centro del impulsor. 1.3 Justificación Para resolver los problemas planteados se propone realizar un análisis de las cargas que actúan en los alabes del impulsor y de las deformaciones que son producidas por estas así como determinar los esfuerzos que están produciendo la fractura en los materiales. Con el resultado del análisis definir si los espesores del material usado para fabricar los alabes son los adecuados. Además con las cargas determinadas calcular los esfuerzos máximos a que son sometidos los materiales de las flechas o ejes, con la finalidad de hacer un rediseño de estos para que no exista fractura. 1.4 Objetivos General Hacer un análisis de esfuerzo-deformación de los alabes del impulsor de la bomba de 36" de diámetro, marca Agua Blanca Modelo PA05752203 para determinar las zonas criticas de trabajo de los alabes y por consecuencia del impulsor. Específicos. Rediseñar usando las leyes de la mecánica Newtoniana el impulsor de la bomba. Determinar la eficiencia a diferentes condiciones de carga-gasto Seleccionar en base a los esfuerzos máximos la sección transversal de las flechas y el material de las mismas basados en la Ley de Hooke. 1.5 Alcances y Límites Se hará un análisis solo en una bomba Marca Agua Blanca, Modelo PA05752203. Se determinará la sección crítica para la flecha de operación con el fin de seleccionar la sección adecuada y eficiente. Se utilizaran dos software de diseño el solidworks, para dibujo, y el COMSOL para análisis de elemento finito, para probar virtualmente las modificaciones a los alabes del impulsor propuestas. Metodología para el diseño de la bomba: Para el diseño de la bomba se utilizará el diseño proyectual, el cual consta de los pasos que se describen a continuación. 1) El primer paso para un diseño es detectar una necesidad, la cual posteriormente es transmitida al diseñador para que el establezca la solución más adecuada, estableciendo lo que se diseñará. En las granjas camaronícolas y de pez tilapia, se encontró que las bombas que se utilizan, para el suministro de agua, que son fabricadas por empresas locales, no cuentan con la información técnica necesaria que justifique sus diseños. 2) Ya detectada la necesidad, se plantea ante el diseñador para proceder a darle una solución. Para resolver el problema, se realizará un análisis de los esfuerzos y deformaciones que se presentan en los alabes del impulsor bajo condiciones de operación de una de éstas bombas, así como también en la región de la flecha de transmisión de la potencia donde ocurre la fractura. Con el resultado de estos análisis se definirá si el espesor del material que se utiliza para fabricar los alabes son los adecuados, asimismo se rediseñara la sección circular de la flecha para las condiciones de ángulo de inclinación que está generando la fractura. Materiales: • Una computadora con 4GB de memoria o más • Un software de dibujo en este caso el autocad y solid Works • Un software del Método del Elemento Finito (COMSOL) • Bibliografía de mecánica de fluidos • Vernier digital • Flexómetro • Herramientas varias El impulsor está diseñado para que la bomba tenga un gasto de 1.5 m3, el cual contará con cuatro alabes, su diámetro es de 30 in y tiene un ángulo de ataque de 18°. Resultados: En esta sección se muestran los resultados de los análisis realizados en el impulsor y en la flecha de de la bomba, dichos análisis se llevaron a cabo haciendo una simulación de cargas en los álabes del impulsor de la bomba Marca Agua Blanca, Modelo PA05752203, y de la flecha de acero inoxidable A304 de la misma, utilizando el software SolidWorks y con el programa del método del elemento finito que forma parte del software, se obtienen los esfuerzos y deformaciones que sufren la flecha y el impulsor al ir variando el ángulo de ataque de los álabes, manteniendo una fuerza constante de 30,888.9 Newton. Las pruebas para obtener el gasto y los tiempos de llenado de volumen de prueba (20 litros), se realizaron en un modelo del diseño de la bomba (PA05752203); estas se realizaron experimentalmente. Haciendo un análisis de los esfuerzos y las deformaciones producidas por las cargas en los álabes del impulsor y la flecha que transmite el giro hacia el impulsor en las diferentes configuraciones relacionadas con los ángulos mostradas en las figuras anteriores se observa que en todos los casos la concentración de esfuerzos es mayor en la base de los alabes del impulsor, las deformaciones son máximas en los extremos de los alabes y la concentración de esfuerzos de tensión también se presenta en la base de los álabes, pero el ángulo que produce menor esfuerzo en las base de los alabes fue el de 24°. Las deformaciones en todos los casos fueron máximas en el extremo, pero el mejor comportamiento se logra con el ángulo de 24°. Respecto a la flecha de transmisión de giro a la bomba se observo que para el ángulo de 28° la flecha presenta mayor magnitud de esfuerzos de tensión. Con el fin de tener una visión más amplia respecto al comportamiento de la bomba analizada en esta tesis, se fabricó un modelo con relación de 9:1 a base de acrílico para la carcaza y el tubo, plástico PVC para fabricar los impulsores, y flecha de acero cold roll. Las pruebas que se hicieron fue de velocidad circular en RPM contra gasto aportado por la bomba, como motor impulsor, se utilizó un taladro rotomartillo de velocidad variable de 0 a 3000 RPM de ¼ de hp. A continuación se tienen los resultados en las tablas y gráficas siguientes. Tabla 4. 1 Relaciones del gasto y tiempo de llenado con variaciones de ángulo Impulsor Grados 1 16 2 20 3 24 4 28 Tiempo (seg) RPM volumen de prueba (lts) Gasto (lts/seg) 22 12 9 15 6 4 9 5 3.5 6 4 3 1800 2300 2900 1800 2300 2900 1800 2300 2900 1800 2300 2900 20 20 20 20 20 20 20 20 20 20 20 20 .90 1.66 2.22 1.33 3.33 5 2.22 4 5.71 3.33 5 6.66 En la tabla 4.1 se observa que el menor tiempo, para sacar 20 litros, fue de tres segundos, el cual se logró con el ángulo de 28°, con una velocidad de 2900 revoluciones por minuto con un gasto de 6.66 litros por segundo. El segundo menor tiempo fue de 3.5 segundos, con un ángulo de 24° a 2900 revoluciones por minuto con un gasto de 5.71 litros por segundo. En tercer lugar fue de cuatro segundos, este tiempo se logro con el impulsor de 20° a 2900 revoluciones por minuto con un gasto de 5 litros por segundo; también se logro con el ángulo de 28° a 2300 revoluciones por minuto con un gasto de 5 litros por segundo. El mayor tiempo de llenado fue de 22 segundos a 1800 revoluciones por minuto con un ángulo de 16° y un gasto de 0.90 litros por segundo. Conclusiones: En base al análisis y a las conclusiones anteriores las recomendaciones son las siguientes: 1. Se recomienda modificar en el proceso de fabricación el ángulo de inclinación de los álabes del impulsor de 20º a 24º. 2. Aumentar el espesor de los álabes del impulsor en las zonas alejadas para evitar las deformaciones. 3. Hacer un análisis en base al tipo de material del impulsor, para definir el espesor adecuado para los álabes del impulsor. 4. Hacer un análisis con cargas dinámicas de la bomba sometiéndola a diferentes tipos de gastos. Bibliografía 1. Potter Merle, Wiggert David, “Mecánica de Fluidos” Editorial Pearson, Mexico, 2002.[1] 2. BOMBAS TEORIA - DISEÑO Y APLICACIONES MANUEL VIEJO ZUBICARAY. [2] 3. Cengel Yunus, Cimbala John; “Mecanica de fluidos, fundamentos y aplicaciones” Mc Grawhill, Mexico, 2006.[3] 4. Bombas centrifugas selección, instalación, operación, mantenimiento.Latorre Chacón; Bejarano Rico. [4] 5. Mecánica de fluidos, Victor L. Streete y E. Benjamin Wylie, octava edición, McGraw-Hill [5] 6. Mataix Claudio; MECANICA DE FLUIDOS Y MAQUINAS HIDRAULICAS. SEGUNDA EDICION; ED. OXFORD. [6] 7. Mecánica de fluidos, Yunus Cengel y John M. Cimbala, McGraw-Hill [7] 8. Mecánica de materiales, Ferdinand P. Beer, E. Russell Johrston, Cuarta edición, McGraw-Hill [8] 9. Mecánica de fluidos: Edición Hondzo, Tom I. P. Shih - 2002 Merle C. Potter, David C Wiggeri, Miki [9] 10. Mecánica de materiales, Ferdinand P. Beer, E. Russell Johrston, Cuarta edición, McGraw-Hill [10] 11. Diseño de elementos de maquinas.- Robert L. Montt, Virgilio González, Sergio Saldaña Sánchez, Ángel Hernández Fernández, Jaime Villanueva Sánchez.-2006. [11]