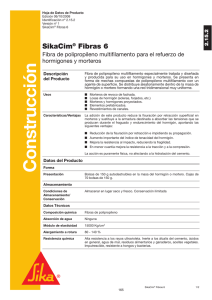

utilizacion de fibras en hormigones

Anuncio