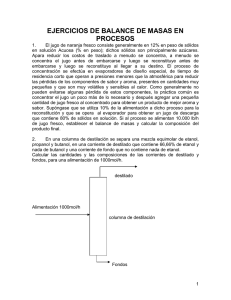

diseño de una planta para la concentración de jugos cítricos y la

Anuncio