atomización de materiales fundidos para recubrimiento de partículas

Anuncio

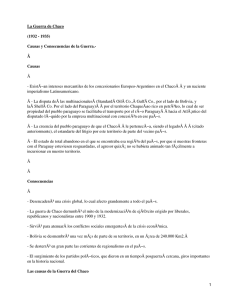

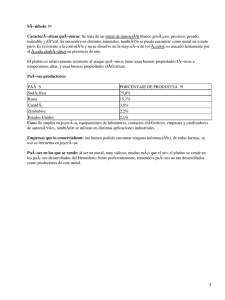

VII CAIQ 2013 y 2das JASP ATOMIZACIÓN DE MATERIALES FUNDIDOS PARA RECUBRIMIENTO DE PARTÍCULAS: PREDICCIÓN DEL TAMAÑO MEDIO DE GOTA EN BOQUILLAS BINARIAS. Consuelo Pacheco*, Juliana Piña y Khashayar Saleh Planta Piloto de Ingeniería Química (Universidad Nacional del Sur - CONICET) Camino La Carrindanga km 7 - 8000 Bahía Blanca - Argentina E-mail: [email protected] Resumen. El proceso de recubrimiento consiste en cubrir la superficie de partículas sólidas con una capa homogénea de un agente de cobertura constituido por uno o múltiples componentes. Cuando éste se lleva a cabo en un lecho fluidizado, el recubrimiento se genera a partir de la atomización del agente de cobertura sobre las partículas en suspensión. El objetivo del presente trabajo es estudiar el proceso de atomización de agentes de cobertura fundidos como etapa previa a su aplicación al recubrimiento de polvos en lechos fluidos. Se utilizaron diferentes boquillas binarias de mezcla externa para atomizar una mezcla de ácidos esteárico y palmítico y diversos grados de polietilenglicol (1000, 1500, 2050, 4000 y 6000) a diferentes temperaturas (60, 70, 80 y 90 ºC). Las distribuciones de tamaño de las gotas atomizadas, a partir de las cuales se determinaron los diámetros medios experimentales, se midieron utilizando un equipo de difracción de rayo láser. Además, los tamaños medios de gota se modelaron satisfactoriamente utilizando diferentes correlaciones reportadas en la literatura. Se encontró que, para una única boquilla, algunos parámetros de ajuste se mantenían constantes en todo el rango de pesos moleculares de polietilenglicol considerado, mientras que otros mostraban cierta dependencia con la viscosidad del material, propiedad que presentó la mayor variabilidad en el dominio experimental estudiado. El ajuste de los * A quien debe enviarse toda la correspondencia AAIQ Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP datos obtenidos con diferentes configuraciones de boquillas o materiales fundidos a dichas correlaciones resultó no satisfactorio, evidenciando la necesidad de reajustar los parámetros y por consiguiente la dificultad de obtener modelos que sean aplicables siquiera a la atomización de agentes de cobertura fundidos. Palabras clave: Atomización - Agentes de cobertura fundidos - Tamaño medio de gota. 1. Introducción El recubrimiento y la encapsulación de polvos han ganado extrema importancia en los últimos años. Estas técnicas permiten alcanzar uno o varios objetivos, entre ellos: proteger a las partículas de factores ambientales, retardar o controlar la liberación de agentes activos, conferir a los sistemas propiedades interfaciales o tamaños deseados, mejorar la apariencia, sabor u olor de los productos y funcionalizar los polvos (Saleh y Guigon, 2007a). El proceso de recubrimiento consiste en cubrir la superficie de partículas sólidas con una capa homogénea de un agente de cobertura constituido por uno o múltiples componentes (Saleh y Guigon, 2007b). El mismo puede ser llevado a cabo en diferentes equipos, entre los cuales se encuentran los lechos fluidos. En este caso, el recubrimiento se produce mediante la atomización del agente de cobertura sobre las partículas en suspensión. El agente puede ser introducido en el sistema de diversas maneras: disperso o disuelto en un solvente fácilmente evaporable (recubrimiento húmedo o wet coating), fundido (melt coating) o en forma de polvo (dry powder coating) (Saleh y Guigon, 2007b). El recubrimiento húmedo es el proceso más ampliamente utilizado históricamente, aunque el método fundido posee ventajas asociadas a la ausencia de solvente, tales como: menor tiempo de procesamiento, con la consecuente disminución de consumo energético; proceso más limpio y económico por la eliminación de solventes orgánicos; y reducción de la contaminación microbiana frente al uso de soluciones/suspensiones acuosas (Bose y Bogner, 2007). AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP La atomización consiste en la formación de gotas en un gas a partir de la desintegración de un líquido (Walzel, 2012). Esto se logra generando una alta velocidad relativa entre el líquido y la fase gaseosa circundante de manera tal que las fuerzas aerodinámicas disruptivas superen las fuerzas de tensión superficial que mantienen al líquido como una única fase continua (Kashani, 2010). Dependiendo de cómo se genere dicha velocidad relativa es que las boquillas se clasifican en dos grandes categorías: de único fluido -o hidráulicas-, en las cuales un líquido a presión constituye la única corriente alimentada, y de dos fluidos -o binarias-, en las que participan dos corrientes: líquido y gas, generalmente aire. La generación de las gotas responde a diferentes fenómenos en cada caso. En el caso de las boquillas de único fluido, la energía de presión del líquido es transformada en energía cinética al acelerarse éste durante el pasaje por el dispositivo. La diferencia de velocidad entre el gas estanco y el líquido genera inestabilidades en el seno del mismo que finalmente producen la ruptura del chorro de líquido en gotas (Walzel, 2012). En las boquillas binarias, la presión del aire comprimido es utilizada para dispersar el líquido en pequeñas gotas gracias a las fuerzas de corte generadas por el aire de atomización en la superficie del mismo (Mandato y col., 2012). Las boquillas binarias pueden asimismo subclasificarse de acuerdo al sitio donde entren en contacto ambos fluidos: si éste ocurre dentro de la boquilla, ésta se denomina de mezcla interna; mientras que un contacto a la salida de la misma definirá una boquilla de mezcla externa (Hede y col., 2008). En procesos de recubrimiento en lechos fluidizados se prefiere la utilización de boquillas binarias de mezcla externa debido a que el tamaño de gota puede ser variado independientemente del caudal de líquido. Por otro lado, esta configuración reduce la probabilidad de obstrucción de la boquilla (Hede y col., 2008). Las condiciones de atomización resultan uno de los factores más críticos en el proceso de recubrimiento. La experiencia indica que el conocimiento y control a priori de la distribución de tamaño de gotas y del diámetro medio de la misma resultan vitales para el éxito del proceso de recubrimiento en lechos fluidos. Sin embargo, los datos de tamaño de gota surgidos de estudios científicos son escasos, parcialmente inconsistentes (Hede y col., 2008) y en su mayoría derivados de la atomización de soluciones. AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP La distribución de tamaño de gota se caracteriza frecuentemente a través del diámetro medio de Sauter (d32, definido como el diámetro de una gota con igual relación superficie/volumen que la población a la cual caracteriza). El d32 depende de las propiedades fisicoquímicas de ambos fluidos, del diseño de la boquilla y de las condiciones operativas (Semião y col., 1996). La contribución de las propiedades fisicoquímicas del líquido ha sido atribuida a los efectos de la tensión superficial, la viscosidad y la densidad. En términos generales, se ha demostrado que un aumento en la densidad, viscosidad y/o tensión superficial del líquido produce un mayor tamaño de gota (Rizkalla y Lefebvre, 1975; Hede y col., 2008; Ejim y col., 2010; Lefebvre, 1980). Éste se ve también afectado por las condiciones operativas, aumentando ante un incremento en el caudal de líquido o una disminución en la presión de aire (Hede y col., 2008); siendo la influencia de esta última notablemente mayor que la del primero (Mandato y col., 2012). Para líquidos con viscosidades considerables, el tamaño de gota es menos sensible a la velocidad y densidad del aire y a la relación de caudales másicos de aire a líquido (ALR) (Lefebvre, 1980). El objetivo del presente trabajo es realizar un estudio del proceso de atomización de agentes de cobertura fundidos como etapa previa a su aplicación al recubrimiento de polvos en lechos fluidos. Utilizando boquillas binarias de mezcla externa con diferentes patrones de aspersión, se atomizaron diversos grados de polietilenglicol (1000, 1500, 2050, 4000 y 6000) y una mezcla de ácidos esteárico y palmítico a diferentes temperaturas (60, 70, 80 y 90ºC), variando así las propiedades fisicoquímicas marcadamente diferentes del material atomizado. PEG es un polímero hidrofílico, mientras que la mezcla de ácidos grasos seleccionada posee carácter hidrofóbico. Ambos materiales son extensamente utilizados como agentes de recubrimiento en la industria farmacéutica, aunque presentando diferentes aplicaciones en función de su afinidad por el agua. Se escogieron PEG de diversos grados (i.e., distintas propiedades fisicoquímicas) y diferentes condiciones de atomización para analizar su influencia sobre el tamaño medio de las gotas. El tamaño medio de gota se determinó a partir de las distribuciones de tamaño de gotas experimentales, medidas con un equipo de difracción de rayos láser, y se modeló utilizando diferentes correlaciones reportadas en la literatura. La mezcla de ácidos esteárico y palmítico (que presenta propiedades fisicoquímicas marcadamente diferentes AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP a las de PEG) y las diferentes configuraciones de boquillas se estudiaron con el propósito de evaluar la capacidad predictiva de los modelos derivados por ajuste de los parámetros de las correlaciones disponibles en bibliografía. 2. Materiales y Métodos 2.1. Materiales Sistemas de atomización. Se utilizaron boquillas de diferentes dimensiones y patrones de aspersión (Tabla 1) fabricadas por Buchi (Suiza) (sistema de atomización 1) y Spraying Systems Co. (Estados Unidos) (sistemas de atomización 2, 3 y 4). Sistema de atomización 1 2 3 4 Tabla 1. Sistemas de atomización utilizados Dimensionesa Patrón de aspersión dL (mm) da (mm) Aa (mm2) 0.70 1.50 0.27 0.50 1.62 0.65 Aspersión redonda 0.70 1.62 0.77 Aspersión plana 0.50 1.70 0.86 a dL: diámetro interno de orificio de líquido; da: diámetro interno de orificio de aire; Aa: área libre de paso de aire. El patrón de aspersión se encuentra definido por la disposición de los orificios de la boquilla de aire, pudiendo ser ésta de aspersión redonda o plana (Fig. 1). a) b) Fig. 1. Boquillas de aire y sus respectivos patrones de aspersión. a) Aspersión redonda. b) Aspersión plana. (Schick, 2006) AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP Materiales fundidos atomizados. Se utilizaron, en primera instancia, cinco grados de polietilenglicol (PEG) con diferentes pesos moleculares (PM) (1000, 1500, 2050, 4000 y 6000) y posteriormente ácidos esteárico (SA) y palmítico (PA) (atomizados conjuntamente como una mezcla al 50% (m/m)). Todos ellos fueron comprados a Sigma-Aldrich (Francia). Las propiedades fisicoquímicas de los mismos, para las diferentes temperaturas de atomización evaluadas, se presentan en las Tablas 2 y 3. El punto de fusión y la viscosidad fueron determinados según se detalla en la sección 2.2. En cuanto a la tensión superficial y densidad, los datos fueron extraídos/estimados de la literatura (Dorinson y col., 1942; Hunten y Maass, 1929; Dee y Sauer, 1991; Chumpitaz y col., 1999; Cedeño González y col., 1999; Johansen y Schæfer, 2001). El criterio para establecer las temperaturas mínimas de atomización para cada material consistió en que éstas se encontraran al menos 10 ºC por encima del límite superior del rango de fusión. Tabla 2. Viscosidad, punto de fusión y tensión superficial de los materiales fundidos. Viscosidad (mPa.s) 1000 53 39 29 24 Punto de fusión Temp. Rango de (ºC) pico (ºC) 25 – 45 38 1500 - 65 51 41 45 – 60 2050 4000 6000 SA+PA - 91 - 80 262 - 62 204 445 - - - 5.2 Material 60 ºC 70 ºC 80 ºC 90 ºC PEG 50% (m/m) Tensión superficial (mN/m) 60 ºC 70 ºC 80 ºC 90 ºC 41.2 40.3 39.4 38.5 52 - 40.7 39.8 38.9 47 – 60 49 – 66 58 – 78 55 61 67 - - 39.8 39.6 39.5 38.9 38.8 38.7 52 – 66 60 - - - 27.3 Tabla 3. Densidad de los materiales fundidos atomizados. Material Densidad (kg/m3) PEG 60 ºC 1095.9 70 ºC 1092 80 ºC 1085.4 90 ºC 1083.5 SA+PA, 50% (m/m) - - - 837.9 2.2. Métodos AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP Determinación de propiedades fisicoquímicas de materiales fundidos. A continuación se detallan los equipos y técnicas utilizadas para la medición de las propiedades fisicoquímicas de los materiales fundidos. Viscosidad. La viscosidad se midió con un reómetro modelo Physica MCR 301 (Anton-Paar, Austria). Se utilizó una geometría de cono (49.974 mm, 0.998º, truncado: 101 µm) y plato y se realizó un barrido de velocidades de deformación de 10-3 a 104 s-1. Punto de fusión. El punto de fusión de las muestras se determinó mediante calorimetría de barrido diferencial (DSC) con un equipo modelo DSC131 evo (Setaram, Francia). Se utilizó la siguiente programación: 10 – 100ºC @ 5ºC/min. Ensayos de atomización. El material, luego de ser fundido en un baño termostático, fue transportado por medio de una bomba peristáltica (Watson Marlow 323S, Inglaterra) hasta el sistema de atomización a través de un sistema de mangueras calefaccionadas provistas de controladores de temperatura (RK Flex, Francia). La presión del aire se registró con un manómetro colocado aguas arriba de la boquilla, mientras que el caudal de aire se determinó mediante un caudalímetro de la serie FMA-A2417 (Omega, Canadá). Las mediciones de tamaño de gota se llevaron a cabo mediante el dispositivo esquematizado en la Fig. 2. Sistema de atomización Sistema de adquisición de datos Rayo láser Zona de medición Fig. 2. Dispositivo de medición de tamaño de gota (adaptado de Schick (2006)). AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP La distribución de tamaño de gota de los sprays generados se midió con un equipo de difracción de rayos láser Insitec Spray (Malvern, Inglaterra). La distancia entre la salida de la boquilla y el haz del rayo se fijó en 10 cm. Se utilizó el software RTSizer® (Malvern, Inglaterra) para registrar los valores de d32 correspondientes a las distribuciones de tamaño de gota obtenidas bajo las diferentes condiciones experimentales. Las condiciones experimentales en las que se llevaron a cabo los ensayos se detallan en la Tabla 4. Tabla 4. Condiciones en las que se realizaron los ensayos de atomización. T (ºC) Aire Sistema de Material ṁL ṁa/ṁL -2 a P x 10 atomización atomizado (ALR) 60 70 80 90 (kg/h) (kPa) 1000 • • • 1500 • • PEG 2050 • • 1 0.47 0.18 - 2.35 0.6 - 2.3 4000 • • 6000 • SA+PA • 50% (m/m) 2 PEG 1000 0.47 0.02 - 1.1 0.6 - 6.3 • 3 PEG 1000 0.47 0.02 - 1.7 0.6 - 6.3 • 4 PEG 1000 0.47 0.02 - 1.1 0.6 - 6.4 • a Ver Tabla 1. Ajuste a modelos de diámetro medio (d32). El ajuste de los datos obtenidos a los modelos seleccionados se realizó mediante la subrutina contenida en el Solver de Microsoft Excel® versión 2007 (Microsoft Corp., Estados Unidos), seleccionando los parámetros que minimizaran la suma de cuadrados de las desviaciones de los puntos experimentales respecto a los predichos por los modelos. 3. Modelado: Correlaciones de la literatura Probablemente el trabajo más conocido y citado en el campo de la atomización neumática fue el llevado a cabo por Nukiyama y Tanasawa en 1939, en el que se atomizaron diversos líquidos (agua, alcohol, fueloil pesado y gasolina) mediante una AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP boquilla de mezcla interna y aspersión plana. La medición del tamaño de gota se realizó colectando las mismas de placas de vidrio recubiertas con aceite, y analizándolas por microscopía (Hede y col., 2008). Aunque la correlación fue originariamente derivada para un diseño de boquilla de mezcla interna, ha demostrado predecir correctamente tamaños de gota obtenidos con pequeñas boquillas de mezcla externa, bajo presiones moderadas y bajos caudales de líquido (Dewettinck, 1997). Desde la publicación del mencionado trabajo, se han propuesto diversas correlaciones con la intención de predecir el diámetro de Sauter de distribuciones de gotas obtenidas mediante boquillas de mezcla externa. A continuación se listan las utilizadas en el presente trabajo (Ec. (1) – (8)), mientras que en la Tabla 5 se presentan las condiciones experimentales para las cuales fueron derivadas junto con los valores numéricos de sus parámetros. . + . . . + $ = & '( ) -. '( *ṁ , / 1000 (1) − ! # 10 (2) (3) log $ = log + 1.1513567 89 89 = (4) .; 1.77$ (5) .; . .;? 1 '( $ = < @ + < @ .# .;# . '( ( ).? = 0.83$ donde $ m = -1.0 si *$(B ,< 3 $( m = -0.5 si C $( *$(B ,> C 3 AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ (6) (7) VII CAIQ 2013 y 2das JASP Tabla 5. Resumen de las correlaciones extraídas de la literatura Parámetrosa Autores Nukiyama y Tanasawa (1939) Sistema de atomización Propiedades del líquido Ec. (1) Líquido Densidad (kg/m3) Presión x 10-2 (kPa) Velocidad (m/s) Agua, alcohol, fueloil pesado, gasolina 19 - 73 1.0 - 5.0 700 - 1200 1 60 - 340 1 - 14 15 - 19 0.16 Hexano, acetona, xileno, tolueno, metanol, etanol, agua 18.4 - 72.8 0.33 - 1.20 660 - 1000 N.I.b N.I.b N.I.b 4.6 - 7.2 2.4 - 3.2 Soluciones acuosas de tinta negra 1 50 1000 1.7 - 4.2 348 (Sónica) 1 - 15 6.9 - 50 29.6 - 31.2 8.7 - 49.2 782 - 834 0.76 - 2.0 75 - 393 (Sónica) 0.06 40 10 - 160 64 - 72 1 - 100 950 - 1100 N.I.b N.I.b N.I.b 5 - 25 C Boquilla dL (mm) da (mm) 585 597 1.5 Mezcla interna, aspersión plana 0.2 - 1 1-5 0.10 1.4 - 5.5 Kahen y col. (2005) (2) 86.4 105.4 - Gretzinger y Marshall (1961) (3)-(5) 2600 0.4 - Mezcla externa, aspersión redonda 3.1 - 6.9 1.4 - 5.6 0.2 - 0.25 0.2 - 0.4 Walzel (1993) (6)-(7) 249 1260 - (8) 0.35 -0.4 0.25 Nebulizador neumático Rango de d32 predicho (µm) Viscosidad (mPa.s) B Mezcla externa, aspersión redonda ṁa/ṁL (ALR) Tensión sup. (mN/m) A Nebulizador de inyección directa de alta eficiencia (DIHEN) Kim y Marshall (1971) Propiedades del aire Ceras fundidas y mezclas fundidas de ceras con polietileno Agua y soluciones acuosas de glicerol a Parámetros de Ec. (1), (2), (3), (6) y (8) No indica b AAIQ Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP / F G J E I (1 + KLℎ) = '( I E D*1 + '( , H (8) donde dm: mediana de la distribución en masa del tamaño de gota (µm), σg: desviación estándar geométrica de la distribución en masa (µm), vrel: velocidad relativa entre el aire y el líquido (m/s en Ec. (1) y (2), pie/s en Ec. (6)), γL: tensión superficial del líquido (dina/cm en Ec. (1), (2) y (6), N/m en Ec. (8)), ρL/ρa: densidad del líquido/ densidad del líquido aire (g/cm3 en Ec. (1) y (2) y lb/pie3 en Ec. (6)), µL/µa: viscosidad del líquido/ viscosidad del aire (P en Ec. (1), (2) y (3), cP en Ec. (6) y Pa.s en Ec. (8)), QL/Qa: caudal volumétrico de líquido/ caudal volumétrico de aire, ṁL/ṁa: caudal másico de líquido/ caudal másico de líquido aire (lb/min en Ec. (3)), Aa: área de paso libre de aire (pie2 en Ec. (3), plg2 en Ec. (6)), dL: diámetro de orificio de líquido (cm en Ec. (3), m en Ec. (8)). En la Ec. (8) figuran dos números adimensionales muy utilizados en estudios de caracterización *G = líquido Lℎ = OP Q NB B C RC SC de gotas: número de Weber para el aire ,, cociente entre la presión dinámica del gas y la presión capilar del (Walzel, RC PC QC el 1993) y el número de Ohnesorge , el cual muestra la importancia relativa de las fuerzas viscosas estabilizantes respecto a las de tensión superficial (Kashani, 2010). 4. Resultados y Discusión 4.1. Tamaño medio de gota (d32) Efecto de la temperatura y la relación de caudales másicos de aire a líquido. En la Fig. 3 se presenta, para PEG 1000 y el sistema de atomización 1 (Tabla 1), el diámetro medio de Sauter de las gotas en función de ALR para diferentes temperaturas. Cabe recordar que ALR resulta proporcional al caudal másico de aire de atomización ya que el correspondiente al líquido se mantuvo constante para todos los ensayos. AAIQ Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP 180 PEG 1000 - 60ºC 160 PEG 1000 - 70ºC 140 PEG 1000 - 90ºC d32 (µ µm) 120 100 80 60 40 20 0 0 0.5 1 1.5 2 2.5 ALR Fig. 3. Influencia de la temperatura del material atomizado y del caudal másico de aire de atomización sobre el diámetro medio de gota para PEG 1000 y el sistema de atomización 1 (Tabla1). A medida que ALR disminuye, d32 aumenta para las tres temperaturas consideradas, como es de esperar para cualquier sistema de atomización. A bajos ALR y 90 ºC el tamaño medio de gota resulta menor que aquellos correspondientes a las dos temperaturas restantes. Analizando las propiedades fisicoquímicas del material (Tablas 2 y 3) puede observarse que tanto la tensión superficial como la densidad no muestran una variación significativa al aumentar la temperatura de 60 a 90 ºC (-6.6 y -1.1%), mientras que la viscosidad disminuye sustancialmente (55%). A menor viscosidad del material, menor es la resistencia del mismo a desagregarse, generándose mayor número de gotas de menor tamaño. Por otro lado, a altos valores de ALR, el efecto del aumento en la energía cinética del aire resulta lo suficientemente importante como para anular el efecto de la diferencia en viscosidades. Efecto del grado de PEG y la relación de caudales másicos de aire a líquido. La Fig. 4 muestra el diámetro medio de Sauter de gota en función de ALR para la atomización de cinco grados de PEG, con un rango de PM entre 1000 y 6000, a 90ºC mediante el sistema de atomización 1 (Tabla 1). AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP 400 PEG 6000 - 90ºC PEG 4000 - 90ºC PEG 2050 - 90ºC PEG 1500 - 90ºC PEG 1000 - 90ºC 350 d32 (µ µm) 300 250 200 150 100 50 0 0 0.5 1 1.5 2 2.5 ALR Fig. 4. Influencia del grado de PEG atomizado y del caudal másico de aire de atomización sobre el diámetro medio de gota para el sistema de atomización 1 (Tabla 1) y 90 °C. Resulta claro que no existe diferencia significativa en el tamaño medio de gota para los materiales con PM entre 1000 y 2050 en relación a los obtenidos al atomizar PEG 4000 y 6000. Las diferencias de viscosidad entre los primeros y estos dos últimos resalta el importante efecto de esta propiedad sobre el tamaño de gota. Para los materiales con viscosidades considerables (PEG 4000 y 6000), se observa una menor sensibilidad del tamaño de gota con ALR, en concordancia con resultados reportados en la literatura (Lefebvre, 1980). 4.2. Predicción del tamaño medio de gota (d32) Se comenzó estimando el tamaño medio de gota a partir de las correlaciones presentadas (Ec. (1) – (8)) con sus parámetros originales (Tabla 5) para el total de ensayos llevados a cabo con el sistema de atomización 1. La ecuación de Nukiyama-Tanasawa (NT) sobreestimó el d32 para todas las condiciones experimentales estudiadas (las mayores sobreestimaciones se presentaron a ALR bajos y viscosidades altas, sobreestimando, en el caso más extremo, 4.2 veces el tamaño experimental). Este resultado no es sorpresivo; en efecto, numerosos autores han dado cuenta de este comportamiento (Canals y col., 1990; Robles y col., 1992; Kahen y col., 2005; Kashani, 2010). Las posibles razones para semejantes discrepancias son diversas: la ausencia de dimensiones de la boquilla en la ecuación; las condiciones AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP subsónicas en que fueron llevados a cabo los experimentos de NT, por las cuales la densidad del aire se mantuvo constante (Hede y col., 2008); la técnica de medición del tamaño de gota (recolección de las mismas y observación mediante microscopía) utilizada por Nukiyama y Tanasawa (1939). Por último, el término (1000 QL/Qa) presente en la correlación tomaba valores por debajo de 1 en los ensayos de NT, disminuyendo la probabilidad de una sobreestimación (Kashani, 2010) frente al límite superior del rango de valores de (QL/Qa) correspondiente al presente trabajo que duplica el valor de NT (0.001). Esta sobreestimación de d32, dada por el segundo término de la ecuación, se acentúa a bajos ALR. Con el objetivo de mejorar la predicción de los datos experimentales obtenidos con todos los grados de PEG a todas las temperaturas evaluadas, se ajustaron los parámetros A, B y C de la ecuación propuesta por Nukiyama y Tanasawa (1939). Al realizar los ajustes de manera independiente para cada conjunto de condiciones experimentales ensayado, se observó que el parámetro A no mostraba variaciones significativas, a diferencia de los parámetros B y C. Con el propósito de obtener una única ecuación capaz de modelar el total de datos experimentales, los parámetros B y C se expresaron como función de la viscosidad del material atomizado, propiedad fisicoquímica que, como se indicó anteriormente, mostró poseer la mayor influencia sobre el tamaño de gota en el dominio experimental analizado. En la Tabla 6 se presentan los parámetros ajustados con su correspondiente coeficiente de determinación (R2). Las predicciones provistas por las restantes correlaciones, manteniendo los valores de sus parámetros originales, resultaron asimismo no satisfactorias, debido seguramente a las diferencias en las propiedades de los materiales, el sistema de atomización y las condiciones de operación. Sin embargo, fue posible ajustar sus parámetros obteniendo modelos capaces de predecir el diámetro medio de gota de manera satisfactoria con R2 mayores a 0.91 (Tabla 6). Al igual que en el caso de la ecuación de NT, ciertos parámetros se expresaron en función de la viscosidad del material de manera de extender el rango de validez de los modelos disponibles. En particular, para ciertos parámetros de las correlaciones de Kahen y col. (2005) y Kim y Marshall (1971), no fue posible encontrar un único valor o expresión que representara la totalidad de PEG atomizados. No obstante, se obtuvieron AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP diferentes expresiones o valores de los mismos según se atomizaran PEG con PM relativamente bajos (1000 – 2050) o elevados (4000 – 6000). Tabla 6. Parámetros ajustados para el total de condiciones experimentales ensayadas con el sistema de atomización 1a. Parámetro Correlaciónb A Nukiyama-Tanasawa (1939)c Kahen y col. (2005)c PEG 1000, 1500, 2050 PEG 4000, 6000 Gretzinger y Marshall (1961)c Kim y Marshall (1971)d PEG 1000, 1500, 2050 PEG 4000, 6000 Walzel (1993)e a B C R2 -27917 1107µ-0.42 L 2804 µL + 5220 -80.6 µL - 14.7 -15.2 µL - 33.2 - 0.9409 0.9254 2.1x106 µL + 4.1x106 0.69 - 0.9155 797 571 80.6 µ-0.66 L -62.9 µL + 1149 1968 -0.36 8230 0.9643 0.9399 0.9408 0.047 µL + 0.99 0.8634 Ver Tabla 4 para condiciones de atomización. b Ver Ec. (1) a (8). Viscosidad expresada en (P). d Viscosidad expresada en (mPa.s). e Viscosidad expresada en (Pa.s). c Las dos correlaciones que mostraron mayor capacidad predictiva fueron las de Kim y Marshall (1971) y Walzel (1993), presentando esta última una ventaja adicional respecto a la primera, al estar conformada por una única expresión capaz de ajustar la totalidad de los datos en el dominio experimental estudiado. En la Fig. 5 se presentan las curvas predichas por dicho modelo para todos los grados de PEG a 90°C. 4.3. Evaluación de los modelos fuera del dominio en el que fueron derivados Posteriormente a la atomización de PEG con el sistema de atomización 1, se llevaron a cabo ensayos con una mezcla de ácidos grasos esteárico y palmítico al 50% (m/m). El objetivo de realizar ensayos con un material con propiedades fisicoquímicas marcadamente diferentes a las de PEG (Tablas 2 y 3) fue evaluar la capacidad predictiva de los modelos fuera del rango de condiciones en las que fueron derivados. Con el mismo fin, se llevaron a cabo ensayos de atomización de PEG 1000 a 90ºC usando tres sistemas de atomización con dimensiones diferentes al sistema de atomización 1 (Tabla 1), para el cual se ajustaron las correlaciones a evaluar (Tabla 4). AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP 400 PEG 6000 PEG 4000 PEG 2050 PEG 1500 PEG 1000 PEG 6000 PEG 4000 PEG 2050 PEG 1500 PEG 1000 350 d32 (µ µm) 300 250 200 150 100 50 0 0 0.5 1 1.5 2 2.5 ALR Fig. 5. Ajustes obtenidos con la correlación de Walzel (1993) y los parámetros reportados en la Tabla 6 para PEG 1000, 1500, 2050, 4000 y 6000, el sistema de atomización 1 y T = 90°C. La predicción de los nuevos datos experimentales provista por los modelos ajustados previamente resultó no satisfactoria en todos los casos analizados. En consecuencia, se reajustaron los parámetros, obteniéndose modelos capaces de predecir el tamaño medio de gota para la mezcla de ácidos esteárico y palmítico al 50% (m/m) o los sistemas de atomización 2 a 4 (Tablas 7 y 8, respectivamente). Los valores de los coeficientes de determinación indican ajustes altamente satisfactorios (Tablas 7 y 8). Tabla 7. Parámetros obtenidos para la atomización de ácidos palmítico y esteáricoa. Parámetro Correlaciónb R2 A B C Nukiyama-Tanasawa (1939) 3264 13.9 -22.4 0.9958 Kahen y col. (2005) 3156 107 0.9957 -5 Gretzinger y Marshall (1961) 1.04x10 0.46 0.9731 Kim y Marshall (1971) 1655 -4026 0.9999 Walzel (1993) 1322 -0.23 8276 0.9907 a Ver Tabla 4 para condiciones de atomización. Ver Ec. (1) a (8) b AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP Tabla 8. Parámetros obtenidos para la atomización de PEG 1000 con los sistemas de atomización 2, 3 y 4a. Sistema de atomización Correlaciónb 2 Nukiyama-Tanasawa (1939) Kahen y col. (2005) Gretzinger y Marshall (1961) Kim y Marshall (1971) Walzel (1993) Nukiyama-Tanasawa (1939) Kahen y col. (2005) Gretzinger y Marshall (1961) Kim y Marshall (1971) 3 Walzel (1993) 4 Nukiyama-Tanasawa (1939) Kahen y col. (2005) Gretzinger y Marshall (1961) Kim y Marshall (1971) Walzel (1993) a Parámetro R2 A -2.59x105 2954 B 37647 283 C 99.1 - 0.9959 0.8475 32933 0.31 - 0.9544 6036 606 -8.84x105 2172 -53901 -0.18 149864 147 8115 100.1 - 0.9753 0.9239 0.958 0.9751 63538 0.38 - 0.9962 1456 460 -14879 -0.22 8105 0.9745 0.9915 -9.70x105 138743 100.2 0.9648 6031 13.6 - 0.9787 2.33x106 0.61 - 0.9735 1611 2119 -9129 -0.38 8043 0.973 0.9825 Ver Tabla 4 para condiciones de atomización. Ver Ec. (1) a (8) b 5. Conclusiones Se realizaron ensayos de atomización de materiales fundidos (PEG y ácidos palmítico y esteárico) a distintas temperaturas utilizando boquillas binarias de mezcla externa con el objetivo de caracterizar los sprays ensayados mediante la medición del tamaño medio de gota d32. Al estudiar la atomización de distintos grados de PEG a diferentes temperaturas con una única boquilla se mostró en qué medida un aumento en la viscosidad del material, así como en ALR, genera una disminución en d32. Asimismo, se evaluó la capacidad de diversas correlaciones reportadas en la literatura para estimar todos los datos obtenidos. Demostrada su ineficacia para predecir los tamaños medios de gota en el dominio experimental analizado, se procedió con el ajuste de ciertos parámetros de los modelos. Las correlaciones reportadas junto con los parámetros obtenidos permitieron predecir satisfactoriamente los d32 resultantes de la atomización AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP de distintos grados de PEG, a diferentes temperaturas y ALR y con una determinada boquilla, pero resultaron insatisfactorias en la atomización de ácidos grasos con el mismo sistema de atomización y en la atomización de PEG con diferentes boquillas. Por consiguiente, fue necesario redefinir los parámetros para predecir adecuadamente el tamaño medio de gota correspondiente a las nuevas condiciones experimentales. Resulta claro entonces que, mediante la aplicación de los modelos evaluados a la atomización de materiales fundidos, no es posible lograr una correcta predicción del tamaño medio de gota d32 en un amplio rango de condiciones experimentales (i.e., naturaleza del material fundido, variables operativas y sistema/boquilla de atomización). En este sentido, considerando que la viscosidad del material atomizado es la propiedad fisicoquímica que presentó la mayor variabilidad en el dominio experimental estudiado, y con el propósito de extender los rangos de validez de los modelos evaluados, en el presente trabajo se propuso expresar ciertos parámetros de ajuste de las correlaciones reportadas en la literatura en función de la viscosidad. Para los distintos grados de PEG ensayados, diferentes temperaturas y ALR, y una determinada boquilla de atomización, esta estrategia resultó altamente satisfactoria en la predicción del diámetro medio de Sauter de gotas. Reconocimientos Este trabajo fue financiado por el Consejo Nacional de Investigaciones Científicas y Técnicas (CONICET), la Agencia Nacional de Promoción Científica y Tecnológica (ANPCyT), y la Universidad Nacional del Sur (UNS) de Argentina. Referencias Bose, S., Bogner, R. (2007). Solventless pharmaceutical coating processes: a review. Pharm. Dev. Technol., 12 (2), 115-131. Canals, A., Hernandis, V., Browner, R.F. (1990). Experimental evaluation of the Nukiyama-Tanasawa equation for pneumatic nebulisers used in plasma atomic emission spectrometry. J. Anal. At. Spectrom., 5, 61–66. Cedeño González, F.O., Prieto González, M., Bada Gancedo, J.C., Suárez, R.A. (1999). Estudio de la densidad y de la viscosidad de algunos ácidos grasos puros. Grasas y Aceites, 50, 359-368. Chumpitaz, L., Coutinho, L.F., Meirelles, A.J.A. (1999). Surface Tension of Fatty Acids and Triglycerides. J. Am. Oil Chem. Soc., 76 (3), 379-382. AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP Dee, G., Sauer, B. (1991). The Molecular Weight and Temperature Dependence of Polymer Surface Tension: Comparison of Experiment with Interface Gradient Theory. J. Colloid Interf. Sci.., 152 (1), 85-103. Dewettinck, K. (1997). Fluidized bed coating in food technology: process and product quality. Tesis doctoral, Universidad de Gent. Dorinson, A., McCorkle, M.R., Ralston, A.W. (1942). Refractive Indices and Densities of Normal Saturated Fatty Acids in the Liquid State. J. Am. Chem. Soc., 64 (12), 2739-2741. Ejim, C.E., Rahman, M.A., Amirfazli, A., Fleck, B.A. (2010). Effects of liquid viscosity and surface tension on atomization in two-phase, gas/liquid fluid coker nozzles. Fuel, 89, 1872–1882. Gretzinger, J., Marshall Jr., W.R. (1961). Characteristics of pneumatic atomisation. A.I.Ch.E. Journal, 7 (2), 312-318. Hede, P.D., Bach, P., Jensen, A.D. (2008). Two-fluid spray atomization and pneumatic nozzles for fluid bed coating/agglomeration purposes: A review. Chem. Eng. Sci., 63, 3821-3842. Hunten, K.W., Maass, O. (1929). Investigation of surface tension constants in an homologous series from the point of view of surface orientation. J. Am. Chem. Soc., 51, 153-65. Johansen, A., Schæfer, T. (2001). Effects of interactions between powder particle size and binder viscosity on agglomerate growth mechanisms in a high shear mixer. Eur. J. Pharm. Sci., 12, 297–309. Kahen, K., Acon, B.W., Montaser, A. (2005). Modified Nukiyama–Tanasawa and Rizk–Lefebvre models to predict droplet size for microconcentric nebulizers with aqueous and organic solvents. Anal. At. Spectrom., 20, 631–637. Kashani, A. (2010). Aerosol characterization and analytical modeling of concentric pneumatic and flow focusing nebulizers for sample introduction. Tesis doctoral. Mechanical and Industrial Engineering Department. University of Toronto. Kim, K.Y., Marshall, W.R. (1971). Drop-size distributions from pneumatic atomisers. A.I.Ch.E. Journal, 17 (3), 575584. Lefebvre, A.H. (1980) Airblast atomization. Prog. Energ. Combust. 6, 233-261. Mandato, S., Rondet, E., Delaplace, G., Barkouti, A., Galet, L., Accart, P., Ruiz, T., Cuq, B. (2012). Liquids' atomization with two different nozzles: Modeling of the effects of some processing and formulation conditions by dimensional analysis. Powder Technol., 224, 323–330. Nukiyama, S., Tanasawa, Y. (1939). An experiment on atomisation of liquid---the effect of the properties of liquid on the size of drops. Trans. ASME (JSME Journal), 18 (5), 68-75. Robles, C., Mora, J., Canals, A. (1992). Experimental evaluation of the Nukiyama-Tanasawa equation for pneumatically generated aerosols used in flame atomic spectrometry. Appl. Spectrosc., 4, 669–676. Rizkalla, A.A., Lefebvre, A.H. (1975). The influence of air and liquid properties on airblast atomisation. J. Fluid. Eng.-T ASME, 97 (3), 316-320. Saleh, K., Guigon, P. (2007a). Coating and encapsulation processes in powder technology. In Handbook of Powder Technology. Elsevier. Holanda. Saleh, K., Guigon, P. (2007b). Influence of Wetting Parameters on Particle Growth in Fluidized-Bed Coating and Agglomeration Processes, Part. Part. Syst. Char., 136-143. Schick, R.J., 2006. Spray Technology Reference Guide: Understanding Drop Size, Spray Analysis and Research Services. Spray Drying Systems Co. Semião, V., Andrade, P., Carvalho, M.G. (1996). Spray characterization: numerical prediction of Sauter mean diameter and droplet size distribution. Fuel, 75, 1707-17141. Walzel, P. (1993). Liquid atomisation. Int. Chem. Eng., 33 (1), 46-60. AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ VII CAIQ 2013 y 2das JASP Walzel, P. (2012). Spraying and atomizing of liquids. In Ullmann’s Encyclopedia of Industrial Chemistry. Wiley. Alemania. AAIQ, Asociación Argentina de Ingenieros Químicos - CSPQ