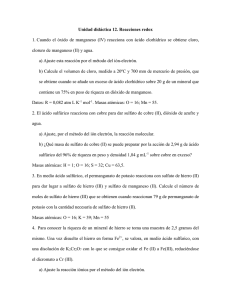

diseño conceptual de una planta para la producción de sulfato de

Anuncio