Propuestas de mejora en la fabricación de placas tubulares

Anuncio

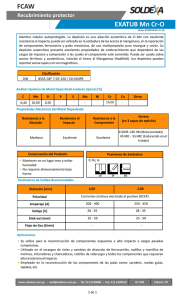

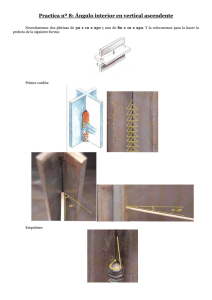

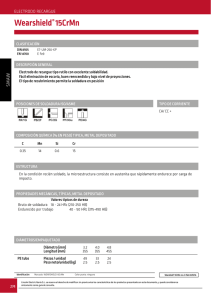

X Congreso Nacional de Materiales (Donostia - San Sebastián, 18-20 Junio 2008) Propuestas de mejora en la fabricación de placas tubulares resistentes a corrosión – erosión en el sector naval. Selección de aleaciones alternativas y aplicación de procesos de soldeo robotizados. R. López-Cancelos1, V. Pintos1, SJ Chang1, J. C. Rodríguez2, E. Porto3 1 Planta de Tecnologías de Unión. Centro Tecnológico AIMEN. Relva 27a Torneiros, 36410 Porriño, Pontevedra, España 2 INTEGASA Intercambiadores de calor Monte Faquiña, 56, 36416 Mos, Pontevedra, España 3 E.T.S.I.I., Departamento de Ingeniería de los materiales, Mec. Aplicada y Construcción. Campus Universitario Lagoas-Marcosende. 36200 Vigo, Pontevedra, España [email protected] Los intercambiadores de calor tubulares destinados a la construcción naval utilizan generalmente como fluido refrigerante agua de mar tomada directamente. Como consecuencia de las condiciones de operación – naturaleza del fluido, velocidad de circulación, sólidos en suspensión, turbulencias originadas por la entrada del fluido de las cabezas al haz tubular, etc, las placas tubulares están sometidas a unas condiciones de corrosión-erosión significativamente severas. A fin de soportar las exigencias mecánicas y corrosivas de servicio, estas placas se construyen con plaquedos bimetálicos de acero al carbono y una aleación noble que soporte las condiciones agresivas del agua de mar. En la actualidad, se utilizan diferentes tipos de CuNiAl y, dada la diversidad de geometrías y tamaños de los intercambiadores, los recargues se realizan con soldadura semiautomática MIG. La aplicación manual del proceso de soldeo supone tiempos prolongados de fabricación y altos aportes de energía que inducen distorsiones considerables y, en las primeras pasadas, diluciones elevadas que obligan a aumentar el espesor del recargue con el consiguiente aumento de coste. Además, la fuerte subida últimamente del precio de Ni ha llevado a plantear la posible sustitución de los cuniales por alguna otra aleación alternativa capaz de satisfacer las condiciones de servicio. El objetivo del estudio se orienta en dos direcciones de trabajo, la primera, la selección de una aleación de recargue alternativa para lo que se evalúan diferentes bronces al aluminio y al silicio. La segunda, mejorar el proceso de fabricación mediante la robotización del soldeo, lo que exige definir nuevos procedimientos de soldadura que disminuyan los tiempos de fabricación, la distorsión y los fenómenos de dilución a la vez que aseguren el anclaje del recargue al material base. En la investigación se analizan los fenómenos de dilución y de formación de fases en los diferentes materiales de recargue empleados con microscopias óptica y SEM y de análisis de la evolución de la composición química en la interfase acero-aleación de recargue. Además, se llevan a cabo ensayos acelerados de corrosión-erosión en el propio ambiente de servicio para cuantificar el comportamiento de cada una de las aleaciones seleccionadas. Se realizaran, también, mediciones tridimensionales para cuantificar y tratar de minorizar las deformaciones producidas en los procedimiento de recargue robotizado que se han diseñado. Como conclusiones se propone el uso de aleaciones alternativas para la aplicación y nuevos procedimientos de soldeo que den solución a los problemas planteados. - The Welding Institute, Publication. “Arc weld surfacing - plasma transferred arc (PTA), submerged arc strip, manual metal arc (MMA), metal inert gas (MIG) and tungsten inert gas (TIG)”. - COPPER DEVELOPMENT ASSOCIATION. UK, PUBLICATION NUMBER 80. “Aluminium Bronze Alloys Corrosion Resistance Guide” - ASM SPECIALTY HANDBOOK Copper and Copper Alloys.Ed.August 2001.