dispositivo de mandril.

Anuncio

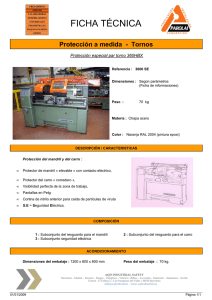

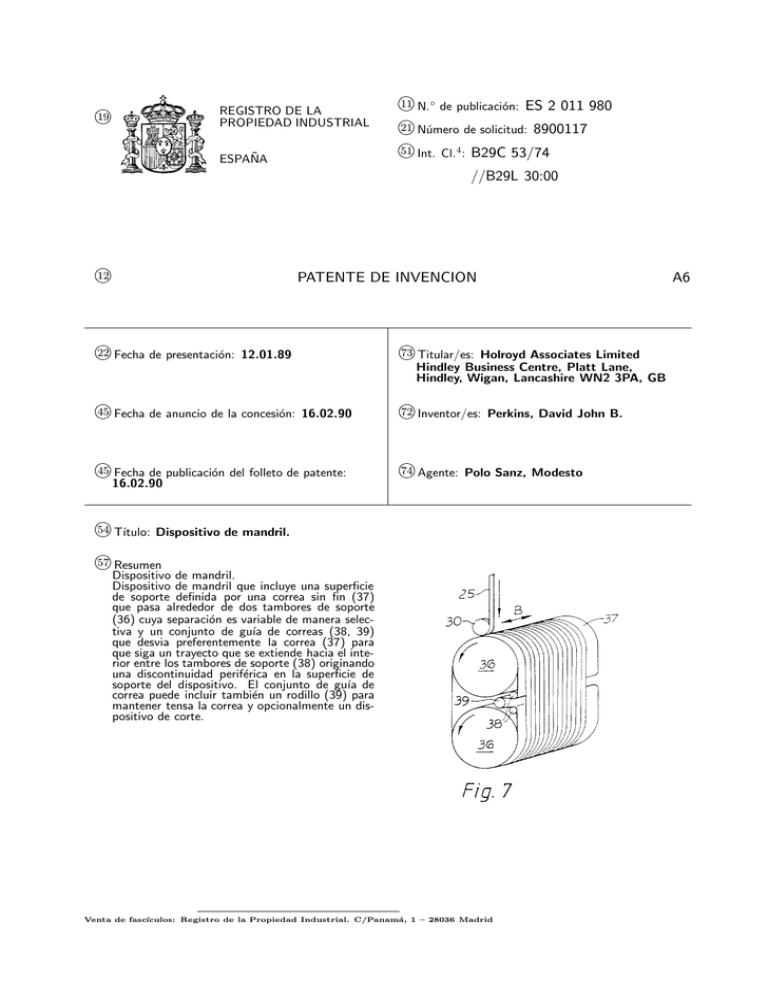

k 19 REGISTRO DE LA PROPIEDAD INDUSTRIAL k ES 2 011 980 kNúmero de solicitud: 8900117 kInt. Cl. : B29C 53/74 11 N.◦ de publicación: 21 4 51 ESPAÑA //B29L 30:00 k 12 PATENTE DE INVENCION k 73 Titular/es: Holroyd Associates Limited k 72 Inventor/es: Perkins, David John B. k 74 Agente: Polo Sanz, Modesto 22 Fecha de presentación: 12.01.89 45 Fecha de anuncio de la concesión: 16.02.90 45 Fecha de publicación del folleto de patente: 16.02.90 k Hindley Business Centre, Platt Lane, Hindley, Wigan, Lancashire WN2 3PA, GB k k k kResumen 54 Tı́tulo: Dispositivo de mandril. 57 Dispositivo de mandril. Dispositivo de mandril que incluye una superficie de soporte definida por una correa sin fin (37) que pasa alrededor de dos tambores de soporte (36) cuya separación es variable de manera selectiva y un conjunto de guı́a de correas (38, 39) que desvia preferentemente la correa (37) para que siga un trayecto que se extiende hacia el interior entre los tambores de soporte (38) originando una discontinuidad periférica en la superficie de soporte del dispositivo. El conjunto de guı́a de correa puede incluir también un rodillo (39) para mantener tensa la correa y opcionalmente un dispositivo de corte. Venta de fascı́culos: Registro de la Propiedad Industrial. C/Panamá, 1 – 28036 Madrid A6 1 2 011 980 DESCRIPCION La presente invención se refiere a un dispositivo de mandril y, en particular, aunque no de manera exclusiva a un dispositivo de mandril apropiado para ser utilizado en la fabricación de material tejido en forma de capa reforzado, de un tipo utilizado para la fabricación de cubiertas de neumático del tipo de capas radiales o transversales. La invención se refiere también a un dispositivo de mandril apropiado para producir un artı́culo tubular. La producción de artı́culos tubulares de varios tamaños mediante las técnicas convencionales que implican la utilización del mándril, tiene el inconveniente que consiste en que es necesario disponer de una gama de mandriles de tamaños correspondientes. Además del coste asociado con la necesidad de disponer de un cierto número de mandriles, este procedimiento presenta el inconveniente de que se necesita un tiempo no despreciable para intercambiar el tamaño de un artı́culo que se está fabricando. Por otra parte, los tamaños del artı́culo tubular fabricado por la técnica convencional, no son variables de manera infinitamente progresiva, sino que se limitan a los tamaños que corresponden a cada uno de los mandriles. En particular para la fabricación de precisión de ciertos tipos de artı́culos poliméricos flexibles reforzados, por ejemplo hojas de tamaño predeterminado de material tejido en forma de capa destinado a ser utilizado en técnicas automáticas para la construcción de cubiertas de neumático, es conveniente tener la posibilidad de controlar y también hacer variar selectivamente el tamaño del artı́culo dentro de unas tolerancias estrictas. La presente invención tiende a proporcionar un dispositivo de mandril que facilita mucho pequeños cambios de tamaño de un artı́culo producido con la ayuda del dispositivo de mandril. De acuerdo con uno de sus aspectos, la presente invención proporciona un dispositivo de mandril que incluye por lo menos dos tambores de soporte montados de manera giratoria alrededor de ejes respectivos cuya separación es variable selectivamente con el objeto de hacer variar la longitud de un trayecto periférico definido por lo menos parcialmente por dichos tambores, una correa de soporte sin fin que se extiende alrededor de dichos tambores para definir por lo menos parcialmente una superficie de soporte de mandril, y un medio de guiado de correa que incluye un dispositivo de control de correa que puede moverse con relación a dichos tambores y que está en contacto con la correa, con lo cual la longitud periférica eficaz de dicha superficie de soporte del mandril es variable con relación a la longitud de dicho trayecto periférico definido por lo menos parcialmente por dichos tambores, por cualquier separación de una gama de separación relativas de dichos tambores de soporte. El dispositivo de control de correa puede ser desplazado para mantener una tensión, preferentemente una tensión sustancialmente constante, en la correa sin fin por cualquier separación de una gama de separaciones relativas de dichos tambores de soporte. El dispositivo de control 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 de correa puede ser de un tipo que incluye un elemento presionado por un muelle o un componente idéntico que sirve para mantener automáticamente la tensión sin que sea preciso ajustarla cuando se cambia la separación relativa de dichos tambores de soporte. De manera preferida, el dispositivo de guı́a de correa es un conjunto de guı́a de correa de un tipo dispuesto para guiar la correa, definiendo ası́ una superficie de soporte de mandril periféricamente discontinua. De manera más preferida, el dispositivo de guı́a de correa es un conjunto que incluye un par de rodillos de guı́a que desvı́an la correa de modo que siga un trayecto que se extiende hacia el interior entre los tambores de soporte u iun dispositivo de control de correa que tiene la forma de un rodillo de tensión destinado a entrar en contacto con una parte de la correa entre dichos rodillos de guı́a, pudiendo desplazarse dichos rodillos de tensión con relación a dichos rodillos de guı́a y a dischos tambores de soporte para mantener la correa tensa por cualquier separación de una gama de separaciones relativas de dichos tambores de soporte. La correa sin fin puede hacerse de material inextensible y se hace preferentemente con material polimérico reforzado, por ejemplo material de caucho sintético reforzado con rayón. En el dispositivo de mandril donde la correa sin fin define una superficie de soporte de mandril periféricamante discontinua, la región de la discontinuidad de la superficie de soporte del mandril puede utilizarse para disponer un dispositivo de corte cuando se desea cortar un artı́culo tubular construido en el dispositivo de mandril para obtener una hoja. En las construcciones de este tipo, el dispositivo de mandril puede incluir un dispositivo de control de cortador accionable para controlar el movimiento del medio de corte. El dispositivo de control de cortador puede, por ejemplo, hacer que el medio de corte actúe sólo cuando la correa no está en movimiento, o hacer que se mueva con relación a la longitud del dispositivo de mandril a una velocidad relacionada con la velocidad de movimiento de la correa, si se desea obtener, por ejemplo, un corte dispuesto oblicuamente. El dispositivo de mandril puede incluir, además, o en variante, un dispositivo de control de aplicador para controlar el suministro de material al dispositivo de mandril, por ejemplo para controlar el suministro de una tira reforzada de forma alargada desde un aplicador de cinta hasta el dispositivo de mandril de modo que se enrolle helicoidalmente alrededor del dispositivo de mandril. De acuerdo con la invención, el dispositivo de mandril puede incluir también un medio de elevación, por ejemplo un chorro de gas situado en la región de la discontinuidad formada en la superficie de soporte del mandril y que puede ser accionado para elevar respecto al dispositivo de mandril un borde cortado de un artı́culo inicialmente tubular tormado en dicho dispositivo de mandril. Un modo de realización de un dispocitivo de mandril de acuerdo con la presente invención, se 3 2 011 980 describirá ahora, a tı́tulo de ejemplol, con relación a la fabricación de tejido textil en forma de capa destinado a la fabricación de una cubierta de capas radiales, haciendo referencia a los dibujos esquemáticos adjuntos, en los cuales: la figura 1 es una vista de un aparato para formar tejido de cubierta de neumático; la figura 2 es una vista en sección de una forma de la mitad superior de una cinta; la figura 3 es una vusta en sección de la mitad inferior de una cinta que es complementaria de la mitad superior representada en la figura 2; la figura 4 es una vista en sección de otra forma de la mitad superior de una cinta; la figura 5 es una vista en sección de de la mitad inferior de una cinta que es complementaria de la mitad superior representada en la figura 4; la figura 6 es una vista en sección de la cinta compuesta consolidada, ontenida mediante ambas formas ilustradas en las figuras 2, 3, 4 y 5; la figura 7 es una vista isométrica de un dispositivo de mandril de acuerdo con la presente invención, que representa un enrollamiento tubular de cinta terminado; la figura 8 es una vista en sección longutudinal de la envoltura de tejido de capa tubular final tal y como se observa en el dispositivo de mandril, que representa las extremidades especiales producidas mediante la utilización de una cinta que tiene la forma ilustrada en la figura 6; la figura 9 es una vista del dispositivo de mandril en el puesto de corte de capas y de separación, que representa un cortador, y unas pinzas destinadas a sujetar la capa en el carro, antes de retirar la capa del dispositivo de mandril; la figura 10 es una vista de una calandria de 6 cilindros, vista desde la parte superior hacia la parte inferior, y que representa un medio para ajustar el ancho de la cinta y un medio para ajustar el espesor final de la cinta; la figura 11 es una vista en planta del aparato para ilustrar el hecho de que el puesto de enrollamiento y el puesto de corte/separación de capa puede formar parte de una torreta que puede consistir en uno o varios puestos de enrollamiento y corte/eparación de capas; y la figura 12 es una vista en planta de una disposición alternativa, que representa un sistema del tipo de lanzadera, en el cual un aparato productor de cinta enrolla la cinta en uno u otro de dos dispositivos de mandril montados en un carro que es capaz de efectuar un movimiento de vaivén desde un puesto de corte/separación de capa hasta otro puesto de corte/separación de capa. Se hará referencia en primer lugar a las figuras 1 y 4, y la figura 1 representa una vista esquemática de un aparato en el cual unos hilos pre-tratados 1 son introducidos a partir de bobinas planas o de conos 2 situados en una fileta 46 (ilustrada en la figura 11) a través de unidades tensoras individuales 3, hasta una armadura de recogida de hilos 4. En este punto, los hilos pueden ser divididos en dos grupos de hilos de numerosas configuraciones diferentes, antes de ser introducidos en el intervalo central de una calandria de 6 cilindros 47 (ilustrada más detalladamente en la figura 11). 5 10 15 20 25 30 35 40 45 50 55 60 65 4 El compuesto cauchotoso producido por dos pequeñas estrujadoras de alimentación en frı́o 48 (véase figura 11) se introduce en forma de varilla en la calandria en dos emplazamientos: en primer lugar entre los cilindros de calandria 5 y 6 y en segundo lugar entre los cilindros 7 y 8 (véase figura 1). Un pequeño grupo de laminación de compuesto (no ilustrado) está situado entre los cilindros 7 y 9 y entre los cilindros 8 y 10, produciendo dichos pares de cilindros, respectivamente, las pelı́culas superior 11 e inferior 12 de caucho para la construcción de la cinta. Los cilindros 5, 7, 9 y 10 son cilindros de tipo macho que se adaptan ı́ntimamente en el interior de los cilindros de tipo hembra 6 y 8. Los cilindros están construidos de tal manera que su anchura pueda ser cambiada rápidamente, y unas envolturas de conjinete para los cilindros están montadas de tal manera que sea fácil cambiar el espesor del caucho. Un grupo superior de hilos 13 procedentes de la armadura de recogida 4 pasan encima de un rodillo de guı́a y de presión provisto de surcos, que empotra los hilos en la capa de caucho 11 contra el cilindro 9 de la calandria. De la misma manera, un grupo inferior de hilos 14 procedentes de la armadura de recogida 4 pasa encima del cilindro de guı́a y presión 16 provisto de surcos que empotra los hilos en la capa de caucho 12 contra el cilindro 10 de la calandria. Los grupos superior e inferior de hilos 13 y 14, respectivamente, están dispuestos para ser completamentarios el uno del otro. Por ejemplo, pueden estar dispuestos como se representa en las figuras 2 y 3, o en las figuras 4 y 5, o de diversas otras maneras, que incluyen aquellas que se describen en nuestra solicitud de patente del Reino Unido copendiente mencionada más arriba, de la misma fecha que lleva por tı́tulo “Material Polimérico Flexible Reforzado” (“ Flexible Reinforced Polymeric Material”). Si se utiliza cualquiera de las configuraciones representadas en las figuras 2 - 5, la forma final de la cinta tiene el aspecto ilustrado en la figura 6, en la cual las capas de caucho superior e inferior 11, 12 están desplazadas transversalmente. El escalonamiento de las capas superior e inferior 11, 12 se consigue desplazando la mitad superior de la calandria respecto a la mitad inferior, según se ilustra en la figura 10. Este desplazamiento es importante para conseguir la construcción de capas “sin unión”. La mitad superior de la calandria, que consiste en los cilindros 5, 6 y 9, tiene la posibilidad de moverse lateralmente como se indica mediante la flecha A de la figura 10, para realizar este desplazamiento. Unos motorreductores 17 y 18 accionan las mitades superior e inferior de la calandria por medio de conjuntos de engranajes respectivos 19, 20 y 21, 22, 23 y 24. El intervalo final entre los cilindros 9 y 10 es ajustable desplazando la mitad inferior de la calandria en la dirección de la flecha D con el fin de obtener el espesor deseado de la resultante cinta de tejido en forma de capa compuesta 25. La cinta de tejido en forma de capa 25 es separada del cilindro 10 por un rodillo dde contacto 26 y a continuación pasa por un bucle 27 3 5 2 011 980 que controla la velocidad de la calandria. A continuación la cinta 25 llega a un aplicador de cinta 28 que es capaz de efectuar un movimiento en la dirección de la flecha B de la figura 12 a través de la cara de un dispositivo de mandril, llamado a continuación mandril 29 paralelamente a su eje, por medio de un husillo accionado por un motor (no ilustrado). El aplicador de cinta 28 puede ser elevado y bajado como se representa por medio de la flecha C en la figura 1 y contiene un rodillo de aplicación de presión 30, una unidad de corte 31, un rodillo de sujeción 32 y unos rodillos de guı́a 33. En el aplicador de cinta 38 está igualmente montado un par de rodillos de guı́a 34 que, conjuntamente con un par de rodillos similar 35 montado en una armadura fija (no ilustrada) dispuesta encima y a una cierta distancia de los rodillos inferiores, hace girar la cinta 90◦ para permitir la oscilación del aplicador a través de la superficie del elemento de enrollamiento en la dirección de la flecha B. La extremidad de la cinta 25 se sitúa sobre la superficie de enrollamiento del mandril 29 bajando el aplicador 28 de modo que el rodillo de aplicación de presión 30 entre en contacto con la superficie de enrollamiento. La velocidad de rotación de la superficie de enrollamiento, al avance del carro del aplicador y el ancho de la cinta se predeterminan para obtener el grado correcto de superposición de la cinta en cada vuelta y la longitud correcta de la envoltura a través de la superficie del mandril. Al final del desplazamiento de la cinta 25, el mandril se para en una posición tal que la extremidad de la cinta al ser cortada y dispuesta sobre la superficie, quede alineada axialmente con el comienzo de la cinta. La envoltura de la cinta enrollada es transversal al mandril y se representa en sección transversal en la figura 8. El mandril 29 incluye dos tambores 36. Una correa sin fin 37 (véase figuras 7 y 9) está adaptada alrededor de los dos tambores 36 y pasa alrededor de un conjunto de medios de guiado de correa teniendo la forma de un puesto de recigida que consiste en dos rodillos intermedios 38, un rodillo de tensión 39 y una unidad 40 de separación por corriente de aire. El rodillo de tensión 39 está montado en un dispositivo provisto de un muelle, con lo cual el rodillo sirve para mantener 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 sustancialmente constante la tensión de la correa cualquiera que sea el cambio de separación de los tambores de soporte. Es posible obtener ası́ mediante una selección apropiada de las distancias entre centros de los tambores una gama completa de anchuras de capas, medidas entre los hilos 1. En el puesto de corte y separación de capas, una cuchilla circular 41 accionada por un motor está situada en una posición (véase figura 9) en la cual efectúa un corte a través de la envoltura de capa, en un ángulo idéntico al ángulo helicoidal de la cinta para obtener un corte a 90◦ respecto a la lı́nea de los hilos. Durante la operación de corte se introduce aire a presión elevada en la unidad de separación por corriente de aire 40 con el fin de producir un chorro de gas (aire) que eleva el borde del material en forma de capa. Esta unidad se utiliza con aire a baja presión para la transferencia inicial de la extremidad delantera de la cinta a través del intervalo en la correa, cuando se inicia el enrollamiento helicoidal. Después de cortar una pluralidad de piezas de la capa, el cortador puede retroceder a su posición de descanso 42, y un carro de desplazamiento de capas 43 (véanse figuras 9, 11 y 12) se mueve hasta una posición situada bajo el mandril. Un grupo de pinzas 44 montadas en el carro 43 sujetan el borde del material en forma de capa y separan la capa del mandril mientras el carro se mueve hacia el exterior. Durante esta operación, el material en forma de capa se sitúa con precisión sobre un soporte de componentes 45 que sirve para transportar la capa hasta del tambor de construcción de un máquina de fabricación de cubiertas de neumático. En la descripción que antecede se observará que la presente invención facilita el cambio rápido y el ajuste infinitamente progresivo del tamaño del tejido producido en el mandril. En el caso de un tejido destinado a ser utilizado para ser aplicado a un conformador de fabricación de cubiertas de neumático, es posible realizar un cambio rápido haciendo variar el ancho total de la cinta de refuerzo enrollada hilicoidalmente alrededor del mandril y ajustando la dimensión periférica del mandril. 7 2 011 980 REIVINDICACIONES 1. Dispositivo de mandril que incluye por lo menos dos tambores de soporte montados de manera giratoria de modo que puedan girar alrededor de unos ejes respectivos cuya separación relativa es variable selectivamente para cambiar la longitud del trayecto periférico definido por lo menos parcialmente por dichos tambores, un conjunto de medios de guiado de correa, un correa de soporte sin fin que se extiende alrededor de dichos tambores y un conjunto de medios de guı́a de correa, incluyendo dicho conjunto de medios de guı́a de correa un par de rodillos de guı́a dispuestos para desviar la correa sin fin de modo que siga un trayecto que se extiende hacia el interior entre los tambores de soporte, dando lugar a una discontinuidad perférica de la superficie de soporte del mandril, e incluyendo además dicho conjunto de medios de guı̀a de correa un dispositivo de control de correa destinado a entrar en contacto con la correa y mantenerla tensa por cualquier separación de una gama de separación relativas de dichos tambores de soporte. 2. Dispositivo de mandril que incluye por lo menos dos tambores de soporte montados de manera giratoria de modo que puedan girar alrededor de ejes respectivos cuya separación relativa es variable selectivamente para cambiar la longitud del trayecto periférico definido por lo menos parcialmente por dichos tambores, una correa de soporte sin fin que se extiende alrededor de dichos tambores para definir por lo menos parcialmente una superficie de soporte del mandril, y un medio de guiado de correa que incluye un dispositivo de control de correa que pueda moverse con relación a dichos tambores y que está en contacto con la correa, con lo cual la longitud eficaz periférica de dicha superficie de soporte de mandril puede variar con relación a la longitud de dicho trayecto periférico difinido por lo menos por dichos tambores, por cualquier separación de una gama de separación relativas de dichos tambores de soporte. 3. Dispositivo de mandril según la reivindicación 2, en el cual el dispositivo de control de correa puede ser movido para mantener tensa la correa sin fin por cualquier separación de una gama de separaciones relativas de dichos tambores de soporte. 4. Dispositivo de mandril según la reivindicación 3, en el cual el dispositivo de control de correa puede ser movido para mantener sustacialmente constante la tensiòn de la correa sin fin. 5. Dispositivo de mandril según la reivindicación 3 ó 4, en el cual el dispositivo de control de correa puede ser accionado para mantener tensa la correa automáticamente al ser cambiada la se- 5 10 15 20 25 30 35 40 45 50 55 8 paración relativa de dichos tambores de soporte. 6. Dispositivo de mandril según una cualquiera de las reivindicaciones 2 - 5, en el cual el medio de guiado de correa es un conjunto de medios de guiado de correa que guı́a la correa sin fin para definir una superficie de soporte de mandril periféricamente discontinua. 7. Dispositivo de mandril según la reivindicación 6, en el cual el conjunto de medios de correa incluye un par de rodillos de guı̀a dispuestos para desviar la correa sin fin de modo que siga un trayecto que se extiende hacia el interior entre los tambores de soporte. 8. Dispositivo de mandril según la reivindicación 7, en el cual el conjunto de medios de guiado de correa incluye un dispositivo de control de correa destinado a acoplarse con la correa sin fin y a mantenerla tensa por cualquier separación de una gama de separaciones relativas de dicho tambores de soporte. 9. Dispositivo de mandril según la reivindicación 1 u 8, en el cual el dispositivo de control de correa està en contacto con una porción orientada hacia el interior de la correa sin fin situada entre los rodillos de guı̀a. 10. Dispositivo de mandril según la reivindicación 1, 3, 8 ó 9, en el cual el dispositivo de control de correa es un rodillo que puede ser movido con relación a por lo menos uno de dichos tambores de soporte. 11. Dispositivo de mandril según la reivindicación 1 o una cualquiera de las reivindicaciones 6 - 9, que incluye un dispositivo de control de cortador accionable para controlar el movimiento de un dispositivo cortador en la región de la discontinuidad de la superficie de soporte del mandril. 12. Dispositivo de mandril según la reivindicación 11, en el cual el dispositivo de control de cortador puede ser accionado pora hacer que el medio de corte se mueva a una velocidad relacionada con la velocidad de movimiento de la correa. 13. Dispositivo de mandril según la reivindicación 11 ó 12, que incluye un medio de elevación situado en la región de las discontinuidad de la superficie de soporte del mandril y que puede ser accionado para elevar con relación a la superficie del mandril un borde cortado de un artı́culo inicialmente tubular formado en dicho dispositivo de mandril. 14. Dispositivo de mandril según la reivindicación 13 en el cual dicho medio de elevación incluye un chorro de gas. 15. Dispositivo de mandril construido y dispuesto para actuar sustancialmente como se ha descrito en lo que antecede con referencia a los dibujos esquemáticos adjuntos y según se representa en ellos. 60 65 5 2 011 980 6 2 011 980 7 2 011 980 8 2 011 980 9