guia instrumentos de medicion y corte - denygonzalez

Anuncio

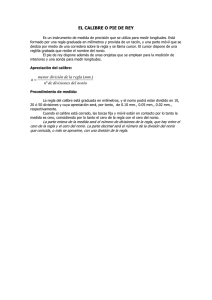

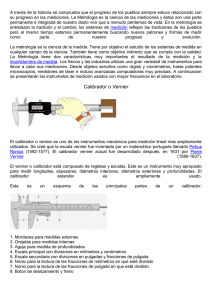

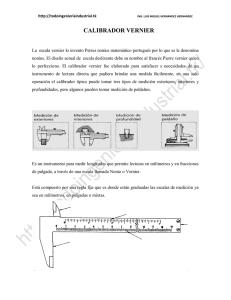

REPUBLICA BOLIVARIANA DE VENEZUELA MINISTERIO DEL PODER POPULAR PARA LA EDUCACION UNIVERSITARIA VICERRECTORADO ACADÉMICO UNIVERSIDAD ALONSO DE OJEDA FACULTAD DE INGENIERIA INSTRUMENTOS DE MEDICION Y HERRAMIENTAS DE CORTE PROCESOS DE MANUFACTURA II GUIA PRELIMINAR PROFESOR González, Deny Septiembre 2013 DESARROLLO 1. INSTRUMENTOS DE MEDICION DE PRESIÓN. Manómetro: Un manómetro es un instrumento de medida que sirve para medir la presión de fluidos contenidos en recipientes cerrados. Esencialmente se distinguen dos tipos de manómetros, según se empleen para medir la presión de líquidos o de gases. Características y Tipos de Manómetros: Muchos de los aparatos empleados para la medida de presiones utilizan la presión atmosférica como nivel de referencia y miden la diferencia entre la presión real o absoluta y la presión atmosférica, llamándose a este valor presión manométrica; dichos aparatos reciben el nombre de manómetros y funcionan según los mismos principios en que se fundamentan los barómetros de mercurio y los aneroides. La presión manométrica se expresa ya sea por encima, o bien por debajo de la presión atmosférica. Los manómetros que sirven para medir presiones inferiores a la atmosférica se llaman manomanómetros, manómetros o vacuómetros. Manómetro de dos ramas abiertas Estos son los elementos con los que se mide la presión positiva, estos pueden adoptar distintas escalas. El manómetro más sencillo consiste en un tubo de vidrio doblado en ∪ que contiene un líquido apropiado (mercurio, agua, aceite, entre otros). Una de las ramas del tubo está de vacío abierta a la atmósfera; la otra está conectada con el depósito que contiene el fluido cuya presión se desea medir. Manómetro Truncado El llamado manómetro truncado sirve para medir pequeñas presiones gaseosas, desde varios torrs hasta 1 Torr. No es más que un barómetro de sifón con sus dos ramas cortas. Si la rama abierta se comunica con un depósito cuya presión supere la altura máxima de la columna barométrica, el líquido barométrico llena la rama cerrada. Bourdon El más corriente es el manómetro de Bourdon, consistente en un tubo metálico, aplastado, hermético, cerrado por un extremo y enrollado en espiral. Manómetro metálico o aneroide En la industria se emplean casi exclusivamente los manómetros metálicos o aneroides, que son barómetros aneroides modificados de tal forma que dentro de la caja actúa la presión desconocida que se desea medir y fuera actúa la presión atmosférica. Tubo de Pitot: El tubo de Pitot se utiliza para calcular la presión total, también denominada presión de estancamiento, presión remanente o presión de remanso (suma de la presión estática y de la presión dinámica). Mide la velocidad en un punto dado de la corriente de flujo, no la media de la velocidad del viento. 2. INSTRUMENTOS DE MEDICION DE TEMPERATURA: TERMÓMETRO El termómetro es un instrumento de medición de temperatura. Desde su invención ha evolucionado mucho, principalmente a partir del desarrollo de los termómetros electrónicos digitales. Tipos de Termómetros Termómetro de mercurio: es un tubo de vidrio sellado que contiene mercurio, cuyo volumen cambia con la temperatura de manera uniforme. Este cambio de volumen se visualiza en una escala graduada. El termómetro de mercurio fue inventado por Fahrenheit en el año 1714. Pirómetros: termómetros para altas temperaturas, son utilizados en fundiciones, fábricas de vidrio, hornos para cocción de cerámica etc... Termómetro de lámina bimetálica: Formado por dos láminas de metales de coeficientes de dilatación muy distintos y arrollados dejando el coeficiente más alto en el interior. Se utiliza sobre todo como sensor de temperatura en el termohigrógrafo. Termómetro de gas: Pueden ser a presión constante o a volumen constante. Este tipo de termómetros son muy exactos y generalmente son utilizados para la calibración de otros termómetros. Termómetro de resistencia: consiste en un alambre de algún metal (como el platino) cuya resistencia eléctrica cambia cuando varía la temperatura. Termopar: un termopar o termocupla es un dispositivo utilizado para medir temperaturas, basado en la fuerza electromotriz que se genera al calentar la soldadura de dos metales distintos. Fi Figura. Principio básico de termopar Termistor: es un dispositivo que varía su resistencia eléctrica en función de la temperatura. Algunos termómetros hacen uso de circuitos integrados que contienen un termistor, como el LM35. Termómetros digitales: son aquellos que, valiéndose de dispositivos transductores como los mencionados, utilizan luego circuitos electrónicos para convertir en de tensión obtenidas, números mostrando las finalmente pequeñas la variaciones temperatura en un visualizador. Una de sus principales ventajas es que por no utilizar mercurio no contaminan el medio ambiente cuando son desechados. Figura termómetro digital Termómetros clínicos: son los utilizados para medir la temperatura corporal. Los hay tradicionales de mercurio y digitales, teniendo estos últimos algunas ventajas adicionales como su fácil lectura, respuesta rápida, memoria y en algunos modelos alarma vibrante. 3. INSTRUMENTOS DE MEDICION DE MASA: La Balanza o Báscula: son dispositivos electrónicos o mecánicos que es utilizado en hogares, industrias, laboratorios y empresas con el fin de determinar el peso, o, bien, la masa de un objeto, cosa o sustancia. La Balanza: está formada por una barra en perfecto contrabalance, de la cual cuelgan dos platos, uno de cada extremo, y es sostenida por el centro de esta barra en un punto de apoyo de la menor dimensión posible. La Báscula: está formada por una plataforma que ha hecho posible la construcción de algunas cuya capacidad de medición es de grandes toneladas. Catarómetro: es un instrumento que mide la concentración de pequeñas cantidades de gas, comparando la conductividad térmica del gas analizado contra la conductividad del gas de muestra, dando como resultado su masa atómica, aunque en la obtención de los resultados es un poco más lento en comparación al próximo instrumento. Espectrómetro de masa: este instrumento se encarga de analizar las muestras determinando las masas de sus iones, permite examinar con gran precisión la composición de diferentes elementos químicos e isótopos atómicos, separando los núcleos atómicos en función de su relación masa-carga (m/z). 4. INSTRUMENTOS DE MEDICION DE LONGITUD: A. Pie de rey (Vernier) Llamado también calibre deslizante o pie de rey es el instrumento de medida lineal que más se utiliza en el taller. Por medio del Vernier se pueden controlar medidas de longitudes internas, externas y de profundidad. Pueden venir en apreciaciones de 1/20, 1/50 y 1/100 mm y 1/128 pulg, es decir, las graduaciones al igual que la regla graduada vienen en los dos sistemas de unidades en la parte frontal. En algunos instrumentos en el reverso se encuentran impresas algunas tablas de utilidad práctica en el taller, como la medida del diámetro del agujero para roscar. El material con que se construyen es generalmente acero inoxidable, que posee una gran resistencia a la deformabilidad y al desgaste. El nonio: Representa la característica principal del vernier, ya que es el que efectúa medidas con aproximaciones inferiores al milímetro y al 1/16 de pulgada. La graduación señalada en el cuerpo del calibre, y entre marcas, representa un milímetro, como si se tratara de una regla normal. La graduación del nonio en milímetros posee 20 divisiones si se trata de un instrumento con apreciación de 0.05 mm, en este caso sólo podemos efectuar mediciones en múltiplos de 5 centécimas de milímetro. Cuando el 0 del nonio coincide con el 0 de la escala del cuerpo, el vernier está cerrado. En esta posición la vigésima marca del nonio coincide con la posición de 39 mm de la escala fija. Ningún otra marca del nonio, comprendida entre el 0 y el 10, coincide con un marca de la escala del cuerpo del calibre. PARTES DE UN VERNIER Las partes fundamentales del vernier son: Cuerpo del calibre Corredera Mandíbulas para exteriores. Orejas para interiores Varilla para profundidad. Escala graduada en milímetros. Escala graduada en pulgadas. Graduación del nonio en pulgadas Graduación del nonio en milímetros. Pulsador para el blocaje del cursor. En algunos es sustituido por un tornillo. Embocaduras para la medida de ranuras, roscas, etc. Embocadura de la varilla de profundidad para penetrar en agujeros pequeños. Tornillos para fijar la pletina que sirve de tope para el cursor. Tornillo de fijación del nonio. Procedimiento de medición del Vernier Punto 1: Verifique que el calibrador no esté dañado. Si el calibrador es mal manejado su vida útil será menos larga de lo planeado, para mantenerlo siempre útil no deje de tomar las precauciones siguientes: 1) Antes de efectuar las mediciones, limpie de polvo y suciedad las superficies de medición, cursor y regleta; ya que el polvo puede obstruir a menudo el deslizamiento del cursor. 2) Cerciórese que las superficies de medición de las quijadas y los picos no estén dobladas o despostilladas. 3) Verifique que las superficies deslizantes de la regleta estén libres de daño. . Para obtener mediciones correctas, verifique la herramienta acomodándola como sigue: 1) Esté seguro de que cuando el cursor está completamente cerrado, el cero de la escala de la regleta y del nonio estén alineados uno con otro, también verifique las superficies de medición de las quijadas y los picos como sigue: - Cuando no pasa luz entre las superficies de contacto de las quijadas, el contacto es correcto. - El contacto de los picos es mejor cuando una banda uniforme de luz pasa a través de las superficies de medición C3) Verifique que el cursor se mueva suavemente pero no holgadamente a lo largo de la regleta. Punto 2: Ajuste el calibrador correctamente sobre el objeto que está midiendo Coloque el objeto sobre el banco y mídalo, sostenga el calibrador en ambas manos, ponga el dedo pulgar sobre el botón y empuje las quijadas del nonio contra el objeto a medir, aplique sólo una fuerza suave. Método correcto de manejar los calibradores. Medición de exteriores. Coloque el objeto tan profundo como sea posible entre las quijadas. M2) Coloque el calibrador hacia arriba sobre una superficie plana, con el medidor de profundidad hacia abajo, empuje el medidor de profundidad, si las graduaciones cero en la regleta y la escala del nonio están desalineados, el medidor de profundidad está anormal. 3) Verifique que el cursor se mueva suavemente pero no holgadamente a lo largo de la regleta. Punto 2: Ajuste el calibrador correctamente sobre el objeto que está midiendo Sostenga el objeto perpendicularmente con las quijadas de otra forma, no se obtendrá una medición correcta. Medición de interiores. En esta medición es posible cometer errores a menos que se lleve a cabo, muy cuidadosamente, introduzca los picos totalmente dentro del objeto que se va a medir, asegurando un contacto adecuado con las superficies de medición y tome la lectura. Al medir el diámetro interior de un objeto, tome el valor máximo,al medir el ancho de una ranura tome el valor mínimo Es una buena práctica medir en ambas direcciones para asegurar una correcta medición Medición de profundidad. En la medición de la profundidad, no permita que el extremo del instrumento se incline, no deje de mantenerlo nivelado. La esquina del objeto es más o menos redonda, por lo tanto, gire el resaque de la barra de profundidad hacia la esquina. Tipos de calibrador vernier. Calibrador vernier tipo M Calibrador vernier tipo CM Calibrador con indicador de carátula (o cuadrante). En este calibrador se ha sustituido la escala graduada por un indicador de carátula o cuadrante operado por un mecanismo de piñón y cremallera logrando que la resolución sea aún mayor logrando hasta lecturas de 0,01 mm. Se disponen de calibradores desde 100 mm hasta 2 000 mm y excepcionalmente aún más largos. Calibradores digitales. Estos calibradores utilizan un sistema de defección de desplazamiento de tipo capacitancia, tienen el mismo tamaño, peso y alcance de medición que los calibradores estándar, son de fácil lectura y operación, los valores son leídos en una pantalla de cristal líquido (LCD), con cinco dígitos y cuentan con una resolución de 0,01 mm, que es fácil de leer y libre de errores de lectura. Calibradores con ajuste fino. Se diseñan de modo que las puntas de medición puedan medir superficies externas solamente, o bien permitir solo mediciones internos con un alcance útil desde 600 hasta 2000 mm cuenta con un mecanismo de ajuste para el movimiento fino del cursor. Calibrador con palpador ajustable de puntas desiguales. Este tipo de calibrador facilita mediciones en planos a diferente nivel en piezas escalonados donde no se puedan medir con calibradores estándar, cuento con un mecanismo de ajuste vertical del punto de medición. Calibrador KAFER. Medidor de espesor para plásticos, papel, cartón, hilos, cuerdas y alambres. Son portátiles, digitales o análogos. Almacenamiento Precauciones cuando almacene calibradores: 1) Seleccione un lugar en el que los calibradores no estén expuestos a polvo, alta humedad o fluctuaciones extremas de temperatura. 2) Cuando almacene calibradores de gran tamaño que no sean utilizados con frecuencia, aplique líquidos antioxidantes al cursor y caras de medición; procure dejar estas algo separado. 3) Al menos una vez al mes, verifique s condiciones de almacenaje y el movimiento del cursor de calibradores que sean usados esporádicamente y, por tanto, mantenidos en almacenaje. 4) Evite entrada de vapores de productos químicos, como ácido hidroclorhidrico o ácido sulfúrico, al lugar en que estén almacenados los calibradores. 5) Coloque los calibradores de modo que el brazo principal no se flexione y el vernier no resulte dañado. 6) Mantenga un registro, con documentación adecuada, de los calibradores que salgan del almacén hacia el área productiva. 7) Designe a una persona como encargado de los calibradores que estén almacenados en cajas de herramientas y ánqueles dentro del área productiva. B. Tornillo micrométrico o tornillo de palmer. El Tornillo Micrométrico también llamado Tornillo de Palmer, es un instrumento de medición cuyo funcionamiento está basado en el tornillo micrométrico y que sirve para medir las dimensiones de un objeto con alta precisión, del orden de centésimas de milímetros (0,01 mm) y de milésimas de milímetros (0,001mm) (micra). Para ello cuenta con 2 puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La escala puede incluir un nonio. La máxima longitud de medida del micrómetro de exteriores es de 25 mm, por lo que es necesario disponer de un micrómetro para cada campo de medidas que se quieran tomar (0-25 mm), (25-50 mm), (50-75 mm), etc. Frecuentemente el micrómetro también incluye una manera de limitar la torsión máxima del tornillo, dado que la rosca muy fina hace difícil notar fuerzas capaces de causar deterioro de la precisión del instrumento. Para ello cuenta con 2 puntas que se aproximan entre sí mediante un tornillo de rosca fina, el cual tiene grabado en su contorno una escala. La escala puede incluir un nonio. La máxima longitud de medida del micrómetro de exteriores es de 25 mm, por lo que es necesario disponer de un micrómetro para cada campo de medidas que se quieran tomar (0-25 mm), (25-50 mm), (50-75 mm), etc. Frecuentemente el micrómetro también incluye una manera de limitar la torsión máxima del tornillo, dado que la rosca muy fina hace difícil notar fuerzas capaces de causar deterioro. Partes del Tornillo micrométrico 5. EQUIPOS Y HERRAMIENTAS DE CORTE DE METALES 5.1 Convencionales Entre las máquinas convencionales tenemos las siguientes máquinas básicas: Taladros: destinados a perforación, estas máquinas herramientas son, junto con los tornos, las más antiguas. En ellas el útil es el que gira y la pieza permanece fija a una mordaza o colocación. El útil suele ser normalmente, en los taladros, una broca que, debidamente afilada, realiza el agujero correspondiente. También se pueden realizar otras operaciones con diferentes útiles, como avellanar y escariar. Un tipo especial de taladradoras son las punteadoras que trabajan con pequeñas muelas de esmeril u otro material. Son utilizadas para operaciones de gran precisión y sus velocidades de giro suelen ser muy elevadas. Con diferentes útiles y otros accesorios, como el divisor, se pueden realizar multitud de trabajos y formas diferentes. Pulidora: trabaja con un disco abrasivo que va comiendo el material de la pieza a trabajar. Se suele utilizar para los acabados de precisión por la posibilidad del control muy preciso de la abrasión. Normalmente no se ejerce presión mecánica sobre la pieza. De Vaivén: Limadora o Perfiladora: se usa para la obtención de superficies lisas. La pieza permanece fija y el útil, que suele ser una cuchilla, tiene un movimiento de vaivén que en cada ida come un poco a la pieza a trabajar, que cuenta con mecanismo de trinquete que avanza automáticamente la herramienta (cuchilla). Cepilladora: al contrario de la perfiladora, en la cepilladora es la pieza la que se mueve. Permite realizar superficies lisas y diferentes cortes. Se pueden poner varios útiles a la vez para que trabajen simultáneamente. Sierras: son de varios tipos, de vaivén, circulares o de banda. Es la hoja de corte la que gira o se mueve y la pieza la que acerca a la misma. Prensas: no realizan arranque de viruta, dan forma al material mediante el corte o cizalla, el golpe para el doblado y la presión. Suelen utilizar troqueles y matrices como útiles. Los procesos son muy rápidos y son máquinas de alto riesgo de accidente laboral 5.2 No convencionales Electroerosión: las máquinas de electroerosión desgastan el material mediante chispas eléctricas que van fundiendo partes minúsculas del mismo. Hay dos tipos de máquinas de electroerosión: Las de Electrodos: que realizan agujeros de la forma del electrodo o bien desgaste superficiales con la forma inversa de la que tiene el electrodo, hace grabaciones. Las de Hilo: que, mediante la utilización de un hilo conductor del que saltan las chispas que desgastan el material, van cortando las piezas según convenga. En ambos casos durante todo el proceso, tanto el útil como la pieza están inmersos en un líquido no conductor. Arco de Plasma: se utiliza un chorro de gas a gran temperatura y presión para el corte del material. Láser: en este caso es un potente y preciso rayo láser el que realiza el corte vaporizando el material a eliminar. Ultrasónica: haciendo vibrar un útil a velocidades ultrasónicas, por encima de los 20.000 Hz y utilizando un material abrasivo y agua se van realizando el mecanizado de la pieza por la fricción de las partículas abrasivas. Se usa para trabajar materiales muy duros como el vidrio y el diamante y las aleaciones de carburos. 6. Algunos principios de la Teoría del corte de los metales Proceso de formación de la viruta. Los fenómenos térmicos que surgen durante el proceso de corte. Los fenómenos físicos que acompañan el proceso de corte. 6.1 PROCESO DE FORMACIÓN DE LA VIRUTA La esencia del mecanizado de los metales por arranque de viruta consiste en el corte de la capa superficial de metal de la pieza bruta con el objeto de obtener de ésta la pieza acabada con una forma, dimensiones y calidad de acabado requeridas. El proceso de corte de los metales es el proceso mediante el cual se produce la cortadura de partículas de metal bajo la acción de las denominadas Fuerzas de Corte. De acuerdo con los diferentes tipos de materiales, se formarán diversos tipos de virutas: de elementos, escalonadas, fluida continua de espiral, fluida continua de cinta y fraccionada. 6.2 Generación de calor durante el corte de los metales Por la ley de conservación de la energía, la energía que se gasta para el proceso de corte, se transforma en energía calorífica. En la zona de corte se genera el calor de corte. Durante el proceso de corte de los metales el elemento que más se calienta es la Viruta con el 75% del calor que se genera, debido a que sufre deformaciones considerables. La herramienta de corte recibe hasta un 20 %; la superficie trabajada recibe hasta el 4%, mientras que el medio ambiente recibe aproximadamente el 1%. 6.3 Fenómenos físicos que acompañan el proceso de corte Endurecimiento superficial. Durante el proceso de corte la superficie elaborada adquiere una dureza superior a la superficie por elaborar; esto es el resultado del endurecimiento de la capa superficial o cambio de la estructura de la superficie elaborada, bajo la acción de las deformaciones que acompañan el arranque de los elementos de la viruta. La profundidad de la capa endurecida alcanza 1 a 2 mm. El grado de endurecimiento y la profundidad de la capa endurecida dependen de las propiedades mecánicas del material que se elabora, los metales frágiles se endurecen menos que los metales dúctiles; de la geometría de la cuchilla, cuando menor sea el ángulo de desprendimiento, mayor será el endurecimiento; del régimen de corte utilizado; del uso de refrigerante, entre otros. Formación de Promontorio o excrecencia. Ocurre cuando al cortar materiales dúctiles, en la superficie de desprendimiento de la cuchilla, cerca de la arista o filo de corte, se forma una pequeña prominencia de metal que se ha soldado a la superficie de desprendimiento de la cuchilla. La causa se su surgimiento es por el proceso de frenado de la capa superficial de la viruta al desplazarse por la cara de desprendimiento de la cuchilla. El promontorio o excrecencia posee elevada dureza porque al calentarse y enfriarse rápidamente se templa considerablemente. Durante la fase de desbastado, el promontorio recibe los esfuerzos de corte, protegiendo la superficie de ataque contra el calentamiento y el desgaste. Por ello, el fenómeno de promontorio durante el desbastado es conveniente, no así durante la fase de acabado, pues disminuye la precisión y acabado de la superficie. BIBLIOGRAFÍA PAGINAS Web consultadas: http://laboratoriobae.blogspot.com http://calibrdorvernier.galeon.com/aficiones1684760.html http://verniersecciona.wordpress.com/2008/04/13/definicion-devernier-o-pie-de-rey/ http://todoingenieriaindustrial.wordpress.com/metrologia-ynormalizacion/calibrador-vernier/ http://www.ecured.cu/index.php/Teor%C3%ADa_del_corte_de_los_me tales