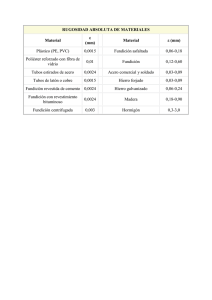

fundiciones ferreas y no ferreas en arena

Anuncio