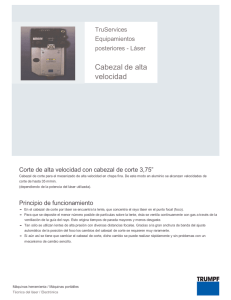

Mejoramiento de la calidad del borde cortado en

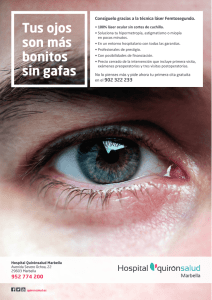

Anuncio