- Ninguna Categoria

PDF Link - Revista Latinoamericana de Metalurgia y Materiales

Anuncio

Revista

Comportamiento

Latinoamericana

de la Limonita

de Metalurgia

y Materiales.

Vol. 3. N° 1. 1983

en Mezclas de Mineral

de Hierro

para

Procesos

de Reduccción Directa

Rudy Rafael Castillo, Jesús Ramón López y Mokka N. Rao

Departamento

de Ingeniería Metalúrgica,

apartado 78 - Puerto Ordaz, Venezuela.

Instituto

Universitario

Politécnico

de Guayana, Ciudad Guayana,

La limonita es un mineral de hierro que debido a que presenta agua asociada de cristalización, incrementa la cantidad de calor

necesitado para secar y quemar las mezclas de mineral de hierro. La presencia de la limonita en las mezclas de mineral de hierro

para reducción directa introduce: disminución en la resistencia a la compresión de las pellas quemadas y reducidas, incrementos en la porosidad de las pellas, aumentos en la reactividad y reducibilidad por los gases reductores, e incrementos en los porcentajes presentes de alúmina y fósforo.

The Behavior of Limonite

in Mixtures

with Iron Ore for the Processes

of Direct Reduction

Lirnorure is a type ofiron ore which due to the presence of s.ssociated water of crystallization, requires more heat for drying and

roasting operations. The presence oflimonite in mixtures with icon ore in the direct reduction processes, results in decrease of

resistance to compression of roasted and reduced pellets, increase in the porosíty of the pellets, increase in the reactivity and

reducibility by the reducing gases and increase in the percentage conten.t of alumina and phosphorus.

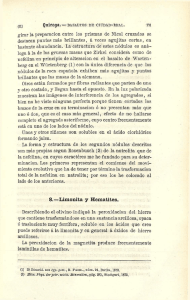

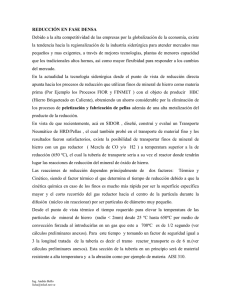

meta-sedimentaria

típica de la Sierra Imataca. En

contraste con las minas de hematita-magnetita

compactadas de tipo "PAO" y cuyo origen se debe a procesos relacionados con el metamorfismo

precarnbriano que generó las cuarcitas; los grandes yacimientos residual es tipo "Cerro Bolívar" se han desarrollado por concentración residual de óxidos feHicos relativamente insolubles resultantes de la remoción por aguas me teóricas del cuarzo y silicatos de las'

cuarcitas. La mayor parte de un yacimiento residual

está por lo tanto constituido por granos de hematita,

goethita y en menores proporciones de cuarzo y minerales de arcilla que forman una mena sumamente

desleznable y porosa. Estas menas se distinguen

localmente con el término de "finos". En las, zonas

superficiales del yacimiento los finos están cementados por goethita intersticial en las llamadas menas de

"costras" duras que a manera de casquete recubren

las bolsas de finos, en su totalidad. (Fig. N° 1). En

forma general una lixiviación de una roca primaria la

cual era silico-ferrosa (Itabarita) al percolar el agua,

debido a las fallas del terreno, así como a los geosinclinales formándose especies de bolsones ricos en

óxido de hierro.

INTRODUCCION

En los procesos de Reducción Directa, (HIB,

HyL, FlOR, MIDREX) de Ciudad Guayana, Venezuela, el estudio del efecto de la presencia de Limonita sobre las propiedades físicas, comportamiento

a

elevadas temperaturas, reducíb ílídad y reoxidación

de mezclas de mineral para dichos procesos, es considerado importante, por lo que fue sujeto a investigación.

La limonita [1] es un óxido hídratado de hierro

que absorbe agua, formando masas de lodo que presentan dificultad para su manejo y trituración en la

planta procesadora. La limonita seca posee alto índice de quebrantamiento,

lo que ocasiona la formación de elevadas cantidades de finos. Existen diferentes tipos de limonita; la más común en el Cerro

Bolívar es la limonita amarilla constituida mayormente por limonita térrea, blanda, porosa, ocreamarillo FeO(OH)nH20 y en menor proporción por

minerales de arcilla. Mineralúrgicamente

estas limonitas están formadas por goethita crrpto-crístalina

(FeO) (OH) yagua capilar de absorción, se considera

como el producto de meteorización de formaciones

ferríferas y ricas en ferrisilicatos, y se caracteriza por

alto contenido de agua de cristalización (±8%) y

tenor de 56 a 6q.% Fe base seca.

Mineral

"Cerro Bolívar" - Formación Geoiogica

PARTE EXPERIMENTAL

Toma de muestra: Se consideraron dos tipos de

muestras: a) Mineral homogeneizado:

Las muestras

suficientemente

representativas

de las mezclas

de mineral que alimentan los cuatro diferentes procesos de Reducción Directa de la zona (HIB, FlOR,

MIDREX y HyL); extrayéndolas del mineral de las

pilas de homogenización luego de la estación de crí-

y

Características Importantes [2]

Los yacimientos de hierro de la Guayana Venezolana forman todas en cuarcita ferruginosa, la roca

3

Latin American fouma:

o/ Metallurgy

and Materials,

Taladro

--

\ \ ,\\

------\

\

/

/

\

\

i~iv.le5

670

_

1,

Taladro

-- -

1/

\

\

'I

"

(I

\

/

,\

\

/

,-- -,

,

\

/

...••

,

/

Tolodro

,

/

Su perficie original...- /

I

/

\

,

\

\

\

/

/

\

\

\

/

-; -1'

/

/.

/

/

/

\

/

\

,

,

,

I

I

640

I

I

I

,

\

I

I

I

/

/

\

\

/ /

I

'--

,

/

/

/

655

taladro

\

I

/

- - - -

\

\

-'

__

Vol 3, N° 1, 1983

I

/

r

I

625

I

/

/

FF,éC

610

595

I §COSTRA

2 ~

LATERITA

3 ~CUARCITA

4

mi LlMONITA

SllIIlll

550

FINOS

535

FIGe

NO

1:

SECCION

DEL

DE

CERAO

bada y molienda en la planta de manejo de minerales

de Ferrominera Orinoco, b) Limonita: Las muestras

fueron tomadas directamente del yacimiento "Cerro

Bolívar". Las composiciones

químicas de ambas

muestras se presentan en tabla 1.

TABLA

b) Li m on ita

%FeT %Fe" %FeO

I

%Si02

%AI2OJ

%Mn02

%P

PPR

63_9

0_05

O_52

2_65

0_70

0_03

0_078

4_71

58_6

0_05

0_20

0.74

3_97

0_014

0_228

12A7

YACIMIENTO

RESIDUAL

ll\lAR.

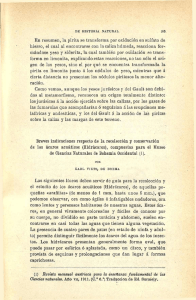

tura Q)y sistema termogravimétrico

[3], siendo el

principio de funcionamiento la variación de resistencia del elemento resistivo Strain-Gauge Q), debido a

la flexión a que se somete el fleje @por efecto del

peso del recipiente de alundum con muestra G); las

variaciones de peso implican variaciones de resistencias que san leídas por el principio de puente de

Wheatstone a través de un transductor y registrador

de lecturas @_ Con las muestras, limonita "pura" o

mineral homogeneizado de granulometría -12+20

mesh, 36 grs. de peso, se mantiene en primera etapa a

una temperatura de 120° C hasta que la humedad

libre es removida; luego se eleva la temperatura a

900° C hasta remoción de agua de cristalización. La

fíg. N° 3 es una representación típica de las experiencias de pérdida de humedad y pérdida por rojo (PPR)

para limonita. La fig. N° 4 es representación típica de

comparación de las pérdidas por rojo para los dos

materiales.

ANALISIS QUIMICO DEL MINERAL

HOMOGENEIZADO y LIMONITA

Material

-----a) Mineral

homogeneizado

UN

BO

Ensayos Termogravimétricos a elevadas temperaturas

Un equipo (fig. N° 2) que consiste en un horno

eléctrico <Dcon un sistema de medición de terrrpera-

De los resuÍtados se obtuvieron

correlaciones (Tabla II).

4

las siguientes

Fig. l .a ,

Fig.

Costras

Fi,c.l.c".

Finos

Ncg r o«

5

Ht.:T11;ltítil.:os

l.b.

Lateritas

La nn

Amcrica n jO/(r//(/(

o/

¡\'ktr¡/I"rgy

¡inr!

Limonita

Finos Negros

Hematíticos

Figura

l.d.

Figura

l.e.

Finos Negros

Hematíticos

Limonita

Costra

6

,\JaftTÚdr,

~!()1. .3,

,\1'; J,

f()8.3

Revista Latinoamericana

o

o

de Metalurgia

y Materiales,

6 P (Qr)

STRAINGAOGUE

o

Vol. 3, N° 1, 1983

\.r~~

-1--~~~-t-l

o

FL.EJE

A lltAJCSOUCTOI"

y

r\

REGISTRA[)()tt

\.

\

1

A

AEGISTIltADOR

SISTE".

DIE

•••.

M.Z:r.SQUf.

•••••

DI:

"O"HO

T

."

••.••• Z&

UTILIZADAS

EN

."ALI:515

f·

l.4

~O~E~Z~OO

f

ALU HOU"

o

DE

DE

PESO

•••••. TIEMPO.

•

o

EQUIPO

PERDIDA

M'N[RAL

RECIPIOITIE

DE

TERMOCUPL. A

_

I

o

~;.t.------

A

EXPERIMENTAL

CORREL.ACI()frr(($

EXPEA,Me"MTA

L.IMONIU

{ &.

CORRELACION[S

T["P[IUTU"'"

{ •

.EXPERIMENTAL

v •.

o

TI[MPO

••.

COAA[LACIOH(S

1

i

CONTROL

TEMPERATURA

TIERMOGAVllttCrtl:lCO

'2'

II

TABLA

CORRELACIONES DE RESULTADOS

TERMOG RAVIMETRICOS

LIMONITA

Ecuación

r

s

P=0.37t-4.81

P=0.47t-4.01

P= 039t- 3.70

P= 0.48t - 4.96

0.99

0.97

0.96

0.98

1.55

1.90

1.99

1.45

Exp.N"

1

2

3

4

MINERAL

FIG.

NO 3:

"'NERAL

0.26t0.27t 0.28t 0.30t -

2.10

2.90

3.16

1.02

0.99

0.98

0.99

0.95

UWONIT.A

4:

4P

o:

TEMPERATURA

PERDIDA

TEWP.

DE

PESO

v•.

v •.

0.54

0.53

0.44

0.98

l.,

(Oc)

TIEMPO.

TIEWPO.

r

HOMOGENEIZADO

P=

P=

P=

P=

5

6

7

8

.P(,<I

910

900

1

r es coeficiente de correlaciones y S es varianza.

La granulometría promedio del material resultante de 23 ensayos de P.P.R. es dado en Tabla lII.

1.0

TABLA

III

ANALISIS GRANULOMETRICO DEL

MATERIAL RESULTANTE DE ENSAYOS

TERMOG RAVIMETRICOS

4.l

De: Mineral

homogeneizado

MESH

12

20

30

50

100

- 100

Apertura

1.17

0.85

0.60

0.30

0.15

0.15

% Retenido % Acumulado

1.20

56.14

17.14

3.19

2.43

19.90

1.20

57.30

74.48

77.67

80.10

100.00

De: Limonita

1

¡

4(0

!

% Retenido % Acumulado

0.06

84.73

11.44

1.33

0.28

2.22

,o~.

1.20

84.79

96.23

97.56

97.84

100.00

1.l1-----~------,------~----__.__.J

>0

7

4'

60

TIEMPO

(",i ••)

Latin American Journal

01 Meta!turgy

and Materials,

Vol. 3, N° 1, 1983

V

T.ABLA

1

"t.

.

ANALISIS QUIMICO DE PELLAS QUEMADAS

(Ver Fig. N° 7)

'.""'1

""

roe

O.I~III"

f18.

H'

se

O.:IDO.III

~:

%

Tipo de Pellas

%FeT

%FeO

Mineral

Homogeneizado

5% Limonita

10% Lirno nita

25% Limonita

67.50

65.60

66.00

65.50

0.05

0.10

0.10

0.10

0.5

0.5

0.5

0.5

%AI2OJ

2.63

2.57

2.44

2.13

0.70

0.94

1.02

1.47

%Mn02

%P

0.021 0.078

0.023 0.090

0.052 0.108

0.021 0.132

se

Q.600

m 11I

R.t ••• h.o V S

ffO

•••••

Mediante ensayos experimentales

establecidos

se determinaron: Resistencia a la compresión, Densidad aparente, Densidad Real y Porosidad.

h.

Un resultado comparativo de ambos materiales

se da en las figuras Nos. 5 y 6.

ELABORACION

Y QUIMIC,OS

%FeO %Si02

RESISTENCIA

A LA COMPRESION,

POROSIDAD, DENSIDADES

(REAL Y APARENTE) DE

PELLAS QUEMADAS. (Ver Figs. Nos. 8 y 9)

DE PELLAS; ENSAYOS FISICOS

Con la finalidad de evaluar el efecto que ocasionaba la limonita en el mineral homogeneizado,

se

elaboraron pellas de mineral homogeneizado

con

diferentes porcentajes de limonita, en el laboratorio

de peletización

del Centro de Investigaciones

de

SIDOR [4], siendo su diámetro promedio 15 mm. En

la Tabla IV aparecen los datos de resistencia al impacto realizado a las pellas verdes según normas

establecidas por el Departamento

de Control de Calidad de la Planta de Pellas-SIDOR:

TABLA

VI

TABLA

Tipo de Peüas

Quemadas

Valores

P(Kg)

Mineral

Homogeneizado

5% Limonita

10% Limonita

25% Limonita

266.43

173.40

147.80

74.80

Prom.

Kg/mm?

Porosidad

Prom.

2.24

1.37

1.66

0.91

Densidad (gr/cc)

Aparente

Real

4.08

4.11

4.37

4.63

27.01

32.42

33.53

36.16

4.82

5.22

5.48

6.04

IV

RESISTENCIA AL IMPACTO DE

PELLAS VERDES

Tipo de Pella.r

Mineral Homogeneizado

5% Limonita

10% Limonita

25% Limonita

VALORES

Máx.

Min.

9

6

8

5

8

3

6

3

LI"'ONrTl--------

i

Prom.

7.2

6.5

5.2

4.3

~

Ir!

--.,--.,

-r-r--r-r-

----,--,--,

100......

'0

30

10 •

Se sometieron al quemado,

dado en la Tabla V.

el análisis químico es

'IG.

8

NO

6:

%o\CUMULADO

VS .•.

DE

MALLAS

"ft~

Revista

.,.

%"',

I.~

•

Z."

13

-.

012

~

\,

~

RESISTENCIA

\

\,

/

~

Tipo de Pellas

%p

/"

Mineral Homogeneizado

5% Límonita

25% Limonita

\¡:

PROMEDIO

(K g/m"?)

24.5

24.0

19.0

0.17

0.17

0.14

2.3

..•.%Fft

~

y MICROSCOPIA

METALOGRAFIA

ELECTRONICA

f. \

~

•...

Se realizaron metalografía y observación en microscopía electrónica

de barrido de los minerales

antes y después de ensayos a altas temperaturas,

así

como también a las pellas quemadas y semirreducidas con diferentes porcentajes de lírnonita .

\%"~

~.

2.2

-\~

Se realizaron metalografías a pellas quemadas

reducidas para observación de la macroestructura.

\

0.7

85

DE PELLAS

VALORES

P(Kg)

Reducidas

,

66

A LA COMPRESION

REDUCIDAS

f

2.4

1.1

Vol. 3. N° 1, 1983

/

\

0.11

y Materiales,

Ole 412°3

\

\

2.~

de Metalurgia

TABLAVIII

\,

I.~

67

Latinoamericana

7 37

.3

---

2..1

la

9/0

Fig. N° 7.

% Elementos

químicos

vs % Limonita

L

/'%<'»

¡"'.tlne

.

de pellas

/

&O

quemadas.

Cada grupo de pellas quemadas fabricadas con

determinados porcentajes de limonita se sometieron

a ensayos de reducción con H2 en el equipo [5] (Fig.

N° 10) en iguales condiciones de operación: tiempo

de reducción:

10 minutos; temperatura

de reducción: 800° C, presión: 1 atm, flujo gas reductor: 2.5

lts/ min, gas inerte: nitrógeno. Los resultados del análisis químico en la Tabla VII. Las pellas con 10 minutos de reducción se sometieron

a ensayos de cornpresión, ver Tabla VIII.

27.85

26.83

27.85

24.16

22.94

24.24

/

16

/

/

/

---4

% RI

51

%Fe

O

23.82

24.31

41.50

%Fe+2

40.52

41.01

27.26

%Fe+3

12.94

11.80

11.06

~R

I

••

%.. .

77.28

77.12

79.82

33 •

'/

Peso

%Fer

•

I

ln

Finaf

I

I

I

/

% DE REDUCCION

EN DIFERENTES GRUPOS

DE PELLAS, LUEGO DE 10 MINUTOS DE REDUCCION EN REACTOR DE LABORATORIO.

(Ver Fig. N°

Mineral

Homogeneizado

5% Limonita

25% Limonita

I

I

/

OT

TABLA VII

Tipo de Pellas

t

I

%R/

/

REDUCIBILIDAD

Peso

Isicia!

y

%R

48.70

50.00

61.13

~c

••

%

.IOUCCIOM.

% W • %

"OltOalOM

%

%

_SISTI_CI.

fk •

.1 .•

ftC.

ClNSIOAO

%

%

MSI&T[WCIA

Fig. N° 8.

9

o

10

·/0

LIMONITA

••

"'AL

Al.

A

,M••ACTO.

LA

COMHUION.

Gráfica comparativa de las diversas propiedades

contradas en las pel1as quemadas.

en

Latin American Joumaf 01 Metallurgy and Materials, Vol. 3, N° 1, 1983

,

,

..,

--.---.-

'5

f.

fA

.:

Fig. N° 9.

A LA

-,"'--

10

OENSIDAD

REAL.

DENSIDAD

APARENTE.

-------__

.--

.--

Densidad Real y Aparente

quemadas.

vs % Lirnoriita de pellas

AllotOSFERA

I

L------

1

:

JI.

- ---0--,

I

_

:-¡

----D--~ ,r++

~

üJ

~

(;j

. _r----

-.., ~

ei\:

I

•

-.__ Y__

rL_,

•!

o

I

•L

_

~~~,

' ~.

J

I

____

I.U.P.E.Ci.

IIt:PARTAMENTO

EQUIPO

Fig. N° 10

10

lit:

DE

METALU"61A.

~DUCCION

DIRECTA.

Revista

'°1"'1"+1

GAAflC;AS

~.O

04~

4!i

:

13

COMPARATI\lA:'G~EN'"

PARA

CON

PEI.LAS

DIEZ

CON

•••INUTOS

L~~

OiV(RSOS

DE

Latinoamericana

PORC(NTAJE:S

i""t,,~

'1

F."

"<,

i

i I

I

I

"

i

12t

I

I

30 115[

I

I

LIMON1TA

x

¡

>5~

OE

/

r-----

I

Vol.

REDUce_ON

rI

r

y I\Ltt<:riaks,

PQRCENTAJES

I

II

de Metalurgia

/

/

<,

••-,

/ \

\

\

\ F."

\

\

X

1:1

2~

t t

10

b

2'

%

L1MONITA

a

e

Fig.12.

MineralHematítico.

a) Aspecto a 2000X. b) v c) Aspectos

a 250X de bordes de grietas con zonas angulares, luego

de haber realizado al minera I e ns avo a al t as t e rn p erat u ras

(PPR).

11

LatinAmrricflfl

}(Jl(rr!"/

01 Meta!lurgy

and MaterialJ,

a

a

b

b

e

e

Fig. 14.

Fig. 13.

Diferentes aspectos de Mineral Lirn o ni t ioo , luego de

PPR. a) 2000X. b) lOOOX.

12

Vol. 3, N" l. 198.3

Pellas quemadas en iguales condiciones. Aspectos tornados al borde de la pella (500X). a) Sin Limonita. b) y e,

Con 10 y 25% de Limonita

Re vi-.t a La r i nouru e r ica na de Metalurgia

v Mu t cria lcs. Vol.

3, N° 1, 1983

a

b

e

Fig. 15,

Pellas Minerales en iguales condiciones,

Aspectos

dos al borde de la pella (2000X). a) Sin Limonita.

Con 10 y 25% de Limonita.

13

tomab) y c)

LtltinAmerio/fl

jIJuma!

o/ Meta//urgy

(I!lrl,\[(¡/cr¡(dr,

Vol. ,l, N° 1, 1983

a •

b

e

Fig.16.

Pellas Minerales en iguales c o n dicio nc s. Asp ec t o s tomados al centro de la pella (500X)

/1) Sin Limonita

b) y el

Con O y 25% de Limonita.

14

Revista

Latinoamericana

de Metalurgia

y Materiales.

Vol. 3. N° 1. 1983

b

a

Fig. 17.

MICROSCOPIA

ELECTRONICA

PelIas Minerales en iguales condiciones

de reducción

(200X). a) 10% Limonita. b) 25% de Limonita.

.

mineral homogeneizado fue realmente efectiva

y cómo ésta disminuye con el incremento.

DE BARRIDO

1. Observación de minerales (malla - 20

sin PPR

+

12) con y

El tamaño de los aglomerados es mucho

menor con mayores porcentajes de limonita y la

porosidad de los mismos mucho mayor.

2.2.

1.1. Existen diferencias morfológicas entre los

minerales limonita y hematitá, observándose

una mayor compactación y estructuras más definidas en la hematita.

3.

3.1. En

ducción,

dación y

pellas en

1.2. Las diferencias entre los minerales antes y

después del ensayo termogravimétrico

(ensayo

PPR) no son notables, sin embargo se puede

observar mayor porosidad e inclusive grietas,

luego del ensayo, en el caso de la limonita originados con la expulsión de agua libre y de cristalización.

las zonas cercanas a la interfase de rese puede observar una mayor consolihomogeneidad en la zona reducida de

menores porcentajes de limonita.

3.2. La zona reducida luego de 10 minutos de

reducción es mayor cuando se incrementan los

porcentajes de limonita.

1.3. Se pudo comprobar que el tipo de rotura

en la hematita luego de PPR tiende a corresponder con su tipo de estructura (estructura cristalina rígida del tipo corindón). Ver Figs. 12 y 13,

que contrasta con la rotura irregular de la limonita (estructura cristalina frágil del tipo rórnb ico

donde el agua forma parte de la estructura

cristalina) .

2.

Observación depeilas con 10 minutos de Reducción y porcentajes diferentes de limonita. (Ver, Figs. 17 y 18).

ANALISIS y CONCLUSIONES

RESULTADOS

1.

DE LOS

'

Existe una relación lineal de pérdida de peso versus tiempo, comprobándose que la velocidad de

remoción de agua varía entre el régimen de humedad libre yagua asociada-,

La pérdida por ignición en el mineral homogeneizado, es por la presencia de pequeños porcentajes de goethita y limonita incorporados; luego

a mayores contenidos de limonita en las mezclas

de mineral, se requerirá mayor cantidad de calor

en secadores debido al contenido de agua de

cristalización.

Observación de pellas quemadas que poseen diferentes

de iimonita. (Ver Figs. 14, 15 Y 16).

porcentajes

La piroconsolidación

es superior con porcentajes menores de limonita. Se puede observar

que la sinterización en el caso de las pellas de

2.1.

15

Latin Amertcan Journa! o/ Metallurgy

and Materials,

Vol. 3, NQ 1, 1983

b

a

Fig.18.

Pellas con 10 minutos de reducción. Interfase de reducción. a) 5% de Lirnorrita, b) 25% de Limonita.

2.

La degradación o decrepitación del mineral por

efecto de la temperatura fue mayor en el caso del

mineralhomogeneizado

que en la limonita. Aparentemente es debido a la desasociación del agua

de cristalización en limonita y la diferencia en las

estructuras cristalinas entre limonita y hematita.

3.

La presencia de limonita en las mezclas de minerales incrementan los contenidos de alúmina y

fósforo.

4.

5.

6.

Es predecible que la reoxidación

del hierro

esponja producido con altas porcentajes de limonita sea mayor, puesto que los mecanismos de

la reducción y la reoxidación son procesos similares que ocurren igualmente en forma topoquímica.

BIBLIOGRAFIA

La limonita disminuye la resistencia de las pellas:

verdes, quemadas y reducidas, sin embargo con

10% de limonita en las mezclas de minerales, la

resistencia a la compresión de las pellasquemadas, no excede el mínimo aceptable de 124 kg

establecidos en las normas de Control de Calidad

de Planta de Pellas, SIDOR.

1.

Betejtin,

(1977).

2.

Ruckmick,]. C. y Buchsinjer,

var. III Congreso Geológico

III.

3.

La limonita incrementa la porosidad en las pellas

de mineral de hierro, aumentando la reducib ilidad de las mismas. Igualmente se incrementan la

densidad aparente y densidad real, esto último se

explica por la razón de que el proceso del quemado se simula en una manera con la sinterízación [6] donde la estructura del sólido se densifica.

16

A.:

Curso

de Mineralogía,_ Editorial

Mir, Moscú

S. E.: Geología del Cerro BolíVenezolano, Memorias, Tomo

,..

López H.,Jesús y ZorrillaArgenis:

Diseño y éonstrucciónde

un Horno para Ensayos Termogravimétricos

y Tratamientos

Térmicos. Tesis de Grado (1980), Departamento

de Ingeniería Metalúrgica. LU.P.E.G.

4.

Esteller Druso y Rodríguez Vilma:

Fabricación de Pellas a

escala piloto. Revista Sídor Hoy. Año 3, N° 5, septiembre

(1980).

5.

Mokka N. Rao y López H .., Jesús Ramón:

Modelo Matemático del Mecanismo de Reducción del Mineral de Hierro por

Gas Reductor. Revista Latinoamericana

de Metalurgia y Materiales, 2[21 (1982).

6.

León Sucre, Carlos E.; Sucre l, Manuel y Montes S., Héctor:

Sobre la caracterización

de pellas sinterizadas de hematita.

Revista Sidot Hoy, año 4 N° 7. Marzo (1981).

Anuncio

Descargar

Anuncio

Añadir este documento a la recogida (s)

Puede agregar este documento a su colección de estudio (s)

Iniciar sesión Disponible sólo para usuarios autorizadosAñadir a este documento guardado

Puede agregar este documento a su lista guardada

Iniciar sesión Disponible sólo para usuarios autorizados