SIMULACIÓN DEL PROCESO DE DESHIDRATACIÓN

Anuncio

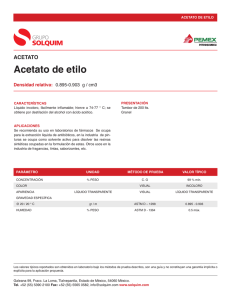

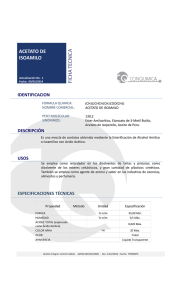

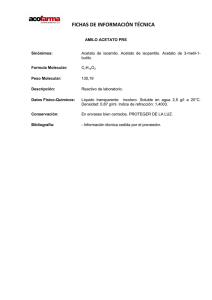

SIMULACIÓN DEL PROCESO DE DESHIDRATACIÓN DE ÁCIDO ACÉTICO MEDIANTE DESTILACIÓN AZEOTROPICA. Autores: Romina Beltrán, Vanina Monesterolo. Tutor: Mg. Luis A. Toselli. Facultad Regional Villa María, Universidad Tecnológica Nacional, Grupo de Investigación en Simulación para Ingeniería Química, GISIQ, Av. Universidad 450, X5900HLR Villa María, Córdoba, Argentina, tel. 0353-4537500. [email protected] RESUMEN La obtención de ácido acético concentrado, por destilación simple a presión atmosférica, debido a que las curvas de equilibrio líquido vapor de la solución se encuentran muy próximas, por lo cual se requiere una gran cantidad de etapas teóricas. Su tratamiento es equivalente al de un sistema azeotrópico multicomponente. Esto puede lograrse a través de una destilación extractiva, utilizando distintos agentes de separación tales como acetato de etilo, isobutil acetato y acetato de n-butilo, que forman azeótropos con el agua permitiendo alcanzar la concentración deseada. Para esto se realizara una evaluación integral de los principales parámetros de proceso comparando los resultados relacionados con sus requerimientos energéticos, rendimientos, volumen, composición de destilados y productos de desecho. Se analizará la factibilidad del proceso de deshidratación aplicando el software CHEMCAD 5.3TM, evaluando las bondades que presenta y obteniéndose información de interés para transferir al ámbito académico e industrial. Los modelos desarrollados permiten predecir el comportamiento del sistema, determinándose de este modo que el mejor agente extractor es acetato de etilo. INTRODUCCIÓN El vinagre es un líquido agrio y astringente, producido por la fermentación ácida del vino, y compuesto principalmente por ácido acético y agua. Es uno de los condimentos y conservantes más antiguos que se conoce, aporta aroma y sabor a los alimentos mejorando sus características de conservación. Es hipocalórico, no contiene grasas, sal ni azúcar. Las legislaciones bromatológicas lo definen como el líquido que deriva de la glucosa, del almidón o de diferentes azúcares que sufren dos fermentaciones sucesivas, la alcohólica y la acética, especificando que no debe tener menos de 4.1% v/v, ni mas de 12.3% v/v de ácido acético. La elaboración del vinagre se basa en las fermentaciones alcohólicas (levaduras) y acéticas (bacterianas) consecutivas, en un medio adecuado (mosto de uva, zumo de manzana, malta, entre otros). En la obtención de este ácido por destilación simple a presión atmosférica, no es posible alcanzar una concentración superior al 13% v/v, debido a que las curvas de equilibrio líquido vapor de la solución se encuentran muy próximas, por lo cual se requiere una gran cantidad de etapas teóricas. La solución es considerada un azeótropo (solución que cumple con la ley de Rault, no presentando máximos ni mínimos en su composición). Industrialmente resulta de interés la elaboración del ácido acético de mayores concentraciones, ya que el mismo es uno de los ácidos carboxílicos más ampliamente utilizados. Se emplea en la síntesis de ésteres acéticos y se puede utilizar como solvente en la fabricación del acetato de celulosa o de productos farmacéuticos (I.Lung Chien, et al, 2004). . El producto concentrado se puede conseguir mediante la aplicación de diferentes tecnologías, tales como destilación extractiva, que consiste en agregar un tercer componente. Cuando la concentración de ácido acético que se pretende alcanzar esta debajo del 40% la extracción líquido-líquido es la práctica más apropiada. Puede obtenerse también por medio del empleo de membranas de separación. En este trabajo se llevará a cabo la simulación del proceso de deshidratación por destilación extractiva, utilizando distintos agentes de separación (acetato de etilo, iso-butil acetato y acetato de n-butilo), formando azeótropos con el agua, pudiéndose separar, de esta manera, el ácido acético. Para esto se utilizará el software CHEMCAD 5.3TM con el fin de analizar la factibilidad de la separación (Chemstations Inc). En el estudio planteado se realizara una evaluación integral de los principales parámetros de proceso comparando los resultados relacionados con sus requerimientos energéticos, rendimientos, volumen y composición de destilados y productos de desecho, entre otros. Estas comparaciones se realizan a efectos de establecer adecuadamente el funcionamiento del proceso, para alcanzar las especificaciones requeridas del producto. DESARROLLO Las curvas de equilibrio del sistema ácido acético-agua se encuentran muy próximas entre sí, como se muestra en la figura Nº 1. Utilizando destilación simple la separación de los dos componentes es impracticable, debido a la necesidad de una excesiva cantidad de platos teóricos. Fig Nº1: Diagrama de equilibrio ácido acético-agua Para lograr la concentración deseada se emplea en la destilación, el agregado de un tercer componente, el cual debe formar un azeótropo con el agua. Esta operación se emplea industrialmente para disminuir el número de etapas de equilibrio y de este modo obtener el ácido acético concentrado como producto. El sistema de separación consiste de 2 columnas de destilación. El diagrama de flujo del proceso propuesto se observa en la figura Nº 2. En éste, la alimentación a la primera está constituida por el producto obtenido en la fermentación acética, junto a un reciclo proveniente de la última torre. En la misma se obtiene como producto de fondo el ácido acético concentrado y como destilado una mezcla ternaria que es alimentada a la segunda columna. En la segunda etapa se pretende recuperar el componente utilizado en el proceso de extracción (acetato de etilo/acetato de isobutilo/acetato de n-butilo) a su concentración azeotrópica. Nº 1 2 3 4 Equipo Mezclador Concentrador A. Ac. Recuperador de Ste Intercambiador de Calor Fig Nº 2: Diagrama de flujo del proceso de obtención de ácido acético concentrado En las Tablas Nº 1, 2 y 3 se detallan los resultados obtenidos a partir del balance de masa de las tres destilaciones realizas, con acetato de etilo, acetato de isobutilo y acetato de n-butilo, respectivamente. Tabla Nº 1: Caudales y composición de las corrientes del proceso de deshidratación de ácido acético utilizando acetato de etilo. Flujo Total (kg/h) Fracción masa de A. Acético Fracción masa de Agua Fracción masa de Acetato de etilo Alimentación 1ª columna Producto de Fondo Alimentación 2ª Columna 2000 262.8 1854.56 0.13 0.94 0.007 0.87 0.06 0.94 0 0 0.053 Se puede observar que para la primera variante de proceso se obtiene un producto al 94 %, disminuyendo la concentración para el acetato de n-butilo al 88% y al 87 % para el acetato de isobutilo. Tabla Nº 2: Caudales y composición de las corrientes del proceso de deshidratación de ácido acético utilizando acetato de isobutilo. Flujo Total (kg/h) Fracción masa de A. Acético Fracción masa de Agua Fracción masa de Acetato de isobutilo Alimentación 1ª Columna Producto de Fondo Alimentación 2ª Columna 2000 267 2080 0.13 0.87 0.014 0.87 0.13 0.844 0 0 0.142 Tabla Nº 3: Caudales y composición de las corrientes del proceso de deshidratación de ácido acético utilizando acetato de n-butilo. Flujo Total (kg/h) Fracción masa de A. Acético Fracción masa de Agua Fracción masa de Acetato de n-butilo Alimentación 1ª Columna Producto de Fondo Alimentación 2ª Columna 2000 296 2065 0.13 0.88 0 0.87 0.12 0.855 0 0 0.145 Para el caso que emplea como agente extractivo el acetato de etilo se obtienen torres de menor número de platos y un menor consumo de energía por Kg de producto comparado con los otros, lo cual se puede observar en la Tabla Nº 4 (S. Kurum, et al, 1996). Tabla Nº 4: Parámetros de operación de las columnas para los diferentes agentes utilizados. Nº Platos C1 Plato Alim. C1 Nº Platos C2 Plato Alim. C2 Energía (kcal/kg prod.) Acetato de etilo 35 17 10 5 9863 Acetato de isobutilo 40 12 30 3 78652 Acetato de nbutilo 40 12 30 3 70946 En las figuras Nº 3, 4 y 5 se muestran las curvas de mapa de residuo, en donde se evidencia la formación de un azeótropo binario entre el tercer componente agregado al sistema y el agua. Debido a su presencia es posible eliminar el agua en la segunda torre del proceso. En la figura Nº 3, se ve que partiendo de una concentración 0.94 de agua, 0.007de ácido acético y 0.053 de acetato de etilo, se obtiene por destilación, como producto de tope una concentración del azeótropo binario y por el fondo de la misma se elimina el agua. Este es el que se recircula en el proceso mezclándose con la alimentación. Fig N º 3: Mapa de curvas de residuo para el sistema agua, ácido acético y acetato de etilo. En la figura Nº 4 se ve que a partir de la concentración 0.844 de agua, 0.014 de ácido acético y 0.142 de acetato de isobutilo, se alcanza la concentración azeotrópica, que es recirculado en el proceso. Por ultimo, se muestra en la figura Nº 5 que utilizando una concentración de 0.855 de agua y 0.145 de Acetato de n-butilo y destilando, se obtiene una concentración cercana a la pretendida para la recirculación al proceso. Fig N º 4: Mapa de curvas de residuo para el sistema agua, ácido acético e acetato de isobutilo. Fig N º 5: Mapa de curvas de residuo para el sistema agua, ácido acético y acetato de n-butilo. CONCLUSIONES Los modelos desarrollados han proporcionado información detallada acerca del comportamiento teórico del sistema de separación permitiendo, de este modo, inferir la viabilidad que presentará el proceso de deshidratación del ácido acético. El análisis de los tres casos estudiados permite hacer comparaciones de los parámetros operacionales (cantidad de platos en las columnas, numero de plato de alimentación, composición del producto) y de la energía requerida por Kg. de producto obtenido. Por último, a partir de lo estudiado se evidencia que el sistema que trabaja con acetato de etilo como agente extractor presenta mayores ventajas en cuanto a la recuperación del producto y diseño del tren de destilación. REFERENCIAS 1) I.Lung Chien, Kai-Luen Zeng, Huan-Yi Chao, Jun Hong Liu, “Design and control of acetic acid dehydration system via heterogeneous azeotropic distillation”, 2004. Chemical Engineering Science 59 (2004) 4547 – 4567. 2) Chemstations Inc, The User Guide Chemcad 5.3. Houston, Texas 77042, U.S.A. 3) S. Kurum and Z. Fonyo, “Comparative study of recovering acetc acid with energy integrated schemes”, 1995. Applied Thermal Engineering Vol. 16, No. 6, pp. 487495, 1996.