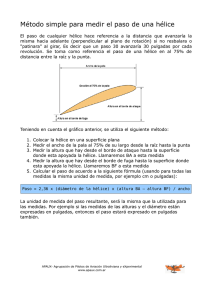

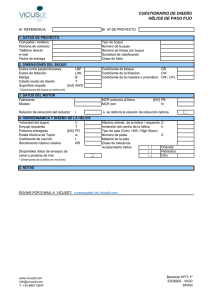

herramienta software para cálculo y diseño de hélices en aviación

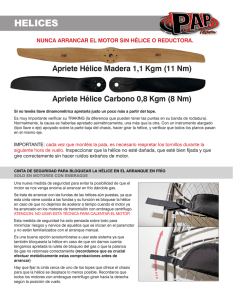

Anuncio