Propiedades de los materiales. Ensayos de medida

Anuncio

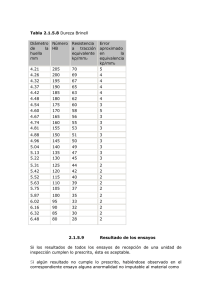

TEMA 1 (B). “PROPIEDADES DE LOS MATERIALES. ENSAYOS DE MEDIDA”. INDICE. 8. 9. 10. 11. 12. PROPIEDADES MECANICAS DE LOS MATERIALES. CLASIFICACIÓN Y TIPOS DE ENSAYOS. DEFORMACIONES ELÁSTICAS Y PLÁSTICAS. TENSIÓN Y DEFORMACIÓN. ( 1hora) ENSAYO DE TRACCIÓN. 13. 14. 15. LEY DE HOOKE. TENSIONES MÁXIMAS DE TRABAJO. ENSAYOS DE DUREZA. 16. 17. 18. Maquinas de tracción. Análisis de un diagrama de tracción. Ensayo Brinnell. Ensayo Vickers. Ensayo Rockwell. ENSAYO DE RESILIENCIA. ENSAYOS DE FATIGA. ENSAYOS TECNOLOGICOS. ENSAYOS NO DESTRUCTIVOS. (END) 1. 2. 3. 4. Ensayos magnéticos. Ensayos eléctricos. Ensayos por líquidos penetrantes. Ensayos estructurales. 1. Ensayos micrográficos. 2. Ensayos macroscópicos. 5. 6. 7. Ensayos de rayos X. Ensayos de rayos Gamma. Ensayos de ultrasonidos. TOTAL 9 HORAS. Teoria 4 horas: Problemas: 5 horas. INTRODUCCIÓN. A los materiales se les exige que resistan duras condiciones de uso. Para ello se requiere un control (ensayos) riguroso y frecuente de los mismos. Dos tipos de ensayos: Ensayos destructivos: Utilizan la probeta empleada como muestra (rompen). Características mecánicas y tecnológicas. Ensayos no destructivos: No rompen. Para detectar defectos interiores, grietas,… Los ensayos mecánicos, tecnológicos, físicos y químicos a que pueden estar sometido los materiales de uso industrial, tienen mucha importancia técnica, debido a la información que nos pueden dar o proporcionar y las repercusiones en los métodos de fabricación del producto. 8.-PROPIEDADES DE LOS MATERIALES. PROPIEDADES MECÁNICAS: Cohesión: La fuerza de atracción de los átomos. Elasticidad: Deformarse y recuperar su forma. Plasticidad: Deformarse y no recuperan su forma, sin romper. Dureza: Resistencia al rayado o penetraciones. Resistencia a la rotura. Tenacidad: Soportar sin deformarse ni romperse. Fragilidad: Contrario a la tenacidad. Rompe facilmente al choque. Resiliencia: Es un método de ensayo. Energía absorbida por unidad de sección por un material al ser roto de un golpe. Fatiga: Romperse a esfuerzos variables y repetitivos. PROPIEDADES TECNOLOGICAS: Maleabilidad: Capacidad de ser deformado por aplastamiento para transformarse en láminas Ductilidad: Capacidad para ser deformado mediante esfuerzos de tracción para realizar hilos. Maquinabilidad: Facilidad o dificultad para ser trabajado por máquinas cortantes. PROPIEDADES FISICAS: Conductividad eléctrica: Mayor o menor facilidad para transportar energía eléctrica. Conductividad térmica o calorífica: mayor o menor facilidad para transmitir el calor. Resistividad eléctrica: Resistencia al paso de la corriente eléctrica. PROPIEDADES QUIMICAS: Oxidación: Se produce al ceder electrones el elemento que se oxida al elemento oxidante. Producida por el oxigeno del ambiente. Protección con aleaciones o recubrimiento superficial. Material + oxigeno = oxido de material + energia. Corrosión: Destrucción lenta y progresiva de un material por acción combinada del oxigeno del ambiente y la humedad. Existen otros tipos de corrosión química producida por la acción de los ácidos. 9.-CLASIFICACIÓN Y TIPOS DE ENSAYOS. MATERIALES USO AL QUE SE DESTINAN RESPONSABILIDAD POR ELLO CONOCER CON EXACTITUD SUS PROPIEDADES Y SU COMPORTAMIENTO ES FUNDAMENTAL. Los ensayos de los materiales nos proporcionan la siguiente información: Características físicas y químicas. Aptitud para su conformación por deformación. Grado de homogeneidad de su estructura. Resistencia mecánica. Comportamiento en servicio. Estos ensayos se realizan sobre probetas o trozos de material normalizados. TRES CRITERIOS BASICOS DE CLASIFICACIÓN: RIGUROSIDAD de su ejecución: Ensayos técnicos de control. Ensayos científicos. Forma de realización los ensayos: Ensayos destructivos. Ensayos no destructivos. Métodos empleados en la determinación de las propiedades. Ensayos Químicos. Ensayos metalográficos. Ensayos físicos y físico-químicos. Ensayos mecánicos. Los ensayos que vamos a ver son ensayos destructivos y no destructivos. Dentro de los destructivos los hay estáticos y dinámicos. Dos tipos: Estáticos: Carga aplicada constante o creciente. Dureza, tracción, compresión, cortadura, pandeo, torsión y flexión. Dinámicos: La carga se aplica de forma brusca. Resiliencia, fatiga,… 10.-DEFORMACIONES ELÁSTICAS Y PLÁSTICAS. DEFORMACION ELÁSTICA. Cuando un material es sometido a una tensión se produce una deformación del mismo. Si al cesar la fuerza el material vuelve a sus dimensiones primitivas, se dice que ha experimentado una deformación elástica. Si el material se deforma hasta el extremo de no poder recuperar por completo sus medidas originales, se dice que ha experimentado una deformación plástica. ENSAYOS DESTRUCTIVOS DE TIPO MECÁNICO Y ESTÁTICOS. Las acciones exteriores que pueden actuar sobre un cuerpo pueden ser de diversos tipos: ESFUERZO DE TRACCIÓN. ESFUERZO DE COMPRESIÓN. ESFUERZO DE FLEXIÓN. ESFUERZO DE CIZALLADURA. ESFUERZO DE TORSIÓN. ESFUERZO DE PANDEO. 11.-TENSION Y DEFORMACIÓN. ESFUERZO O TENSIÓN. Fuerzas que aparecen en el interior de piezas cuando están sometidos a cargas exteriores. Se puede equiparar a la Presión = fuerza / superficie. (Kg/cm2) El valor de la intensidad depende de la carga aplicada y de la sección sobre la que actúa. σ = tensión aplicada (N/mm2) P = carga aplicada (N) Ao = Sección inicial (mm2). 1 Pa = 1 N/ m2 1kg/cm2 = 10 elevado 5 Pa P σ= A0 DEFORMACIÓN: Variación de dimensiones iniciales que sufre una pieza por efecto de las fuerzas aplicadas. Barra de longitud inicial Lo. Se le aplica una fuerza P, igual y opuesta en ambos lados (tracción). Tiende a estirarla. Debido a esas dos fuerzas sufre un alargamiento “δ” y su longitud final será: L = Lo + δ (en mm) A la deformación por unidad de longitud se denomina deformación unitaria y su valor es: ε = deformación unitaria. δ = alargamiento (mm) Lo = longitud inicial (mm) 0 ε= δ L 12.-ENSAYO DE TRACCIÓN. ENSAYO MECANICO DESTRUCTIVO Y ESTATICO. Consiste en someter a una probeta de un material a un esfuerzo perpendicular a la sección transversal, y hacia fuera, provocando un alargamiento de las fibras. Probetas normalizadas: Probeta cilíndrica. Probeta prismática o plana. Maquinas de tracción. Dispositivos mecánicos o hidraúlicos que someten a las probetas a un esfuerzo o tensión de tracción creciente en todas las secciones transversales. Esto provoca un desplazamiento de las mordazas que sujetan la probeta, que comienza a alargarse. La máquina detecta y analiza todas esas variaciones. ANALISIS DE UN DIAGRAMA DE TRACCIÓN. Los resultados obtenidos se representan en una gráfica en la que se reflejan los valores de las deformaciones (alargamientos) y las fuerzas de tracción. ESTUDIO DEL ENSAYO DE TRACCIÓN: ZONAS: 1. ELASTICA. 2. PLASTICA. Estudio del diagrama de tracción del acero. Por puntos característicos y zonas. PUNTOS: P, E, F, R, S. ZONAS: OP, OE, ES, PE, RS. FIGURA 1.22 Libro. ZONA ELASTICA: El cuerpo recupera sus dimensiones. Punto P llamado limite de proporcionalidad, la curva es una recta, son proporcionales. (ley de hooke) Punto E llamado limite elástico, a partir del cual el cuerpo se vuelve plástico. (proporcionalidad) ZONA PLASTICA: El cuerpo no recupera sus dimensiones. Punto F llamado limite de fluencia. Punto R llamado limite de rotura. (fluencia-plástica-rotura-estricción) 13.-LEY DE HOOKE. Las tensiones (esfuerzo) aplicadas son directamente proporcionales a las deformaciones producidas, dentro del comportamiento elástico de los materiales. Figura 1.23. Ley de Hooke: se aplica principalmente a los ensayos de tracción: “ Las deformaciones producidas en un elemento resistente son proporcionales a las tensiones que las producen.” Zona de proporcionalidad OP. Es una recta. Matemáticamente se enuncia: Tensión / Deformación = constante = tangente α. σ / ε = E. E = modulo elástico o modulo de Young. Ecuación fundamental de la tracción. 14.-TENSIONES MÁXIMAS DE TRABAJO. Tensión de seguridad o de trabajo: “Cociente que resulta de dividir la tensión de fluencia por el factor de seguridad (n), que puede tomar valores comprendidos entre 1,2 y 4.” ¿Por qué se define el concepto de tensión máxima de trabajo? La normativa establece que cuando se diseñe una pieza de una material se tenga que establecer cual será la tensión máxima de trabajo en condiciones reales. Cuantitativamente este valor es inferior al limite de proporcionalidad. Desde el punto de vista de la seguridad con la tensión de trabajo se puede ver: 1. Que el elemento resistente no padece deformaciones plásticas. 2. Que cumple la ley de hooke. 3. Que permite un margen de seguridad que asume la posibilidad de aparición de fuerzas imprevistas. Formas de determinar la tensión de trabajo. σt = σf / n. σt = σr / n. La elección de una u otra depende del uso final de la pieza y la normativa vigente. 15.-ENSAYOS DE DUREZA. Definición: Resistencia que ofrece un material a ser rayado o penetrado por otro. La propiedad mecánica que se determina a través de los ensayos de dureza es la cohesión. Son ensayos destructivos, estáticos. Métodos: ENSAYO DUREZA AL RAYADO. ENSAYO DUREZA A LA PENETRACIÓN. (Brinnell, Rockwell, Vickers ) ENSAYO DE DUREZA AL RAYADO. Escala de Mohs. Actualmente no tiene aplicación. Para ello se intenta rayar el material objeto, con el material más duro que se conoce, probando con los siguientes hasta llegar a un material que no le raya, entonces se dice que tiene esa numeración. ENSAYO DE DUREZA A LA PENETRACIÓN. Los ensayos con penetrador permiten obtener la dureza de un material al someterlo a una carga determinada que origina una huella y por relaciones nos permite calcular dicha dureza. Existen tres tipos: A. METODO BRINNEL. B. METDO VICKERS. C. METODO ROCKWELL. A.-METODO BRINNEL. Se utiliza un penetrador esférico de acero durísimo. Carga prefijada de antemano durante un tiempo determinado. Se mide la huella que deja el penetrador en el material. MEDIDA DE LA DUREZA BRINNELL: HB = Kp/mm2. Cociente entre la carga aplicada y la sección de huellas. 2F F HB = = S π D D − D2 − d 2 ( ) (DEMOSTRACIÓN.) EXPRESIÓN: 110 HB 5 250 30. (Dureza Brinnel Diámetro Fuerza Tiempo) A.-METODO BRINNEL. Condiciones normales de ensayo: D = diámetro de la bola = 10 mm. F = carga aplicada = 3.000 kg. Tiempo de carga = 15 segundos. Carga a aplicar: F = K x D2 ( K = cte del ensayo.) Si las condiciones son distintas a las normales, debe añadirse al símbolo el diámetro de la bola, y el tiempo. EXPRESIÓN DE LA EXPRESIÓN DE LA DUREZA BRINNEL. 260 HB 5 / 750 / 20. Indica: Numero de dureza 260, bola 5 mm, carga 750 Kg y tiempo 20 seg. A.-METODO BRINNEL. Características ensayo Brinell: I. II. No fiable en materiales duros y de poco espesor. No recomendable para piezas cilíndrica y esféricas. III. Tiempo entre 30s y 3 minutos. IV. Relación de las cargas con el diámetro de la bola, para comparar resultados. P = KD2. B.-METODO VICKERS. Se utiliza un penetrador de punta piramidal de base cuadrada y ángulo en el vértice de 136º entre caras. El valor de la dureza es Hv = F / S (Kp / mm2) (DEMOSTRACIÓN.) F F HV = = 1,854 2 S d EXPRESIÓN DE LA EXPRESIÓN DE LA DUREZA VICKERS. 260 Hv 30/15 Indica: Numero de dureza 260, carga 30 Kg y tiempo 15 seg B.-METODO VICKERS. Características del ensayo: 1. 2. 3. 4. Las cargas utilizadas son más pequeñas que en el método Brinnell. Tiempo de aplicación entre 10 y 30 segundos. Se emplea para materiales duros y blandos, y en piezas delgadas. Puede medir dureza superficial debido a la poca profundidad de la huella. C.-METODO ROCKWELL. La diferencia entre los dos anteriores es que la medida de la dureza se hace en función de la profundidad de la huella y no de su superficie. Consiste en penetrar en dos tiempos, en la capa superficial de la pieza un penetrador de forma prefijada y medir el aumento permanente de la profundidad de penetración. MATERIALES BLANDOS (HB<200) Penetrador bola de acero. (HRb) MATERIALES DUROS (HB>200) Penetrador cono de diamante de 120º. (HRc) C.-METODO ROCKWELL. Valor de las penetraciones según la carga es: Profundidad con carga inicial Fo vale h1. Profundidad con carga Fo + F1 vale h2. Profundidad permanente con carga Fo al retirar la carga F1, “e”. REALIZACIÓN DE LA PRUEBA: I. Aplicación de la carga inicial Fo, que origina h1. II. Aplicación de la carga suplementaria F1, origina h2. III. Eliminar la carga F1. Reacción elástica del material y queda la huella permanente. C.-METODO ROCKWELL. El nº que se lee después de retirar F1, marca la dureza Rockwell correspondiente al valor de la profundidad de huella permanente “e”. Cada unidad e=0,002 mm. HRc = 100 – e. HRb = 130 – e. Profundidad con carga Fo + F1 vale h1. La penetración será: e = la profundidad máxima menos que la reacción elástica al retirar la carga F1. Cada unidad medida de la maquina es de 0,2 mm, y cada unidad “e” equivale a 0,002 mm (2 micras). EXPRESIÓN DE LA EXPRESIÓN DE LA DUREZA ROCKWELL. 260 HRc Indica: Numero de dureza 260, y la “b” o la “c”. PROBLEMA En un ensayo de dureza Rockwell cono, al aplicar la carga inicial de 10kg, el penetrador avanza 5 micras. Al aplicar la carga de 140 kg el penetrador avanza 87 micras, y al retirar los 140 kg, retrocede 3 micras. Calcular la dureza Rockwell. En un ensayo HRc. Carga inicial h1 = 5 micras, se pone la escala a cero. Penetración “e” = 87 – 3 micras = 84 micras. Como cada raya o unidad de “e” equivale a 2 micras: Por regla de tres: e = 84 / 2 = 42. HRc = 100 – e = 100 -42 = 58. ENSAYO ESTATICOS DE DUREZA. La diferencia con los anteriores: Rapidez, comodidad y utilidad. Se pueden hacer con equipos portátiles. Menor fiabilidad. Existen dos tipos: (ensayos destructivos, estáticos) A. B. METODO SHORE. METODO POLDI. A.-METODO SHORE. Se basa en la reacción elástica el material, al cual se le somete a la acción de un percusor, que después de chocar con la probeta a ensayar, rebota hasta una altura. El numero de la dureza HS se deduce de la altura alcanzada en el rebote. Características del ensayo: 1. No es de gran precisión, pero es muy rápido. 2. El equipo es fácil de manejar, poco voluminoso y barato. 3. No suele dejar huella. 4. Se puede aplicar a todo tipo de materiales, al no producir deformaciones. B.-METODO POLDI. Consiste en lanzar una bola de acero de 5 mm de diámetro sobre una probeta, de manera que produzca una huella permanente. La dureza se calcula midiendo la huella con lupa y trasladando el valor a unas tablas que están en el equipo. Otra forma de la calcular la dureza es: H = dureza material. Sp = Superficie de la huella patrón. S = superficie de la huella. Hp = Dureza de la probeta patrón. H= Sp S Hp 4.2.3.-ENSAYO DE CIZALLADURA. Esfuerzo que soporta una pieza cuando sobre ella actúan fuerzas contrarias y situadas en planos contiguos, que tienden a deslizar entre sí las secciones. Dos tipos de esfuerzos que se producen: Normales, perpendiculares a la sección. Y que intentan arrancar los dos trozos. Esfuerzos cortantes, paralelos a la sección, los cuales fuerzan el deslizamiento. Es importante definir un esfuerzo cortante de trabajo para asegurar que trabaje lejos de ese limite. Coeficiente de seguridad. 4.2.4.-ENSAYO DE FLEXIÓN. La fuerza actúa doblando las fibras. Unas a tracción y otras a compresión. 4.2.5.-ENSAYO DE PANDEO. Esfuerzo combinado de flexión y compresión, que aparece en la piezas sometidas a carga axial. Unas a tracción y otras a compresión. Se produce cuando la relación entre la altura y la sección es pequeña. 4.2.6.-ENSAYO DE TORSIÓN. Retorcer las piezas. Momento torsor es el producto de la fuerza que se aplicar por la distancia del brazo de la palanca. Ejemplo apretar los tornillos para cambiar una rueda. 1.16.-ENSAYOS DESTRUCTIVOS DINAMICOS. Las piezas a parte de estar sometidas a cargas estáticas, también están sometidas a cargas dinámicas, es decir, vibraciones, choques, rozamientos,… Para saber su comportamiento es necesario someterlos a ensayos dinámicos. Dos tipos: 1. Resiliencia. 2. Fatiga. 4.3.1.-ENSAYO DE RESISTENCIA AL CHOQUE. RESILIENCIA. Permite determinar la energía absorbida en la rotura de una probeta normalizada producida por un golpe seco de un martillo en su caída. Se emplea el péndulo Charpy. Pasos: Colocar el martillo a una altura determinada Ho. Se deja caer y el martillo asciende una altura H1. y forma un ángulo con respecto a la vertical. El martillo consumo energía en el probeta y subir esa altura H1. La energía empleada en la rotura será igual a: W = P (hO − h1 ) = P L (cos β − cosα ) El valor de la resiliencia (ρ) se define como el trabajo de rotura por unidad de superficie A (sección de la probeta): W ρ= A El ensayo permite determinar si un material es frágil o tenaz. Cuanto más tenaces sean mas energía absorben en la rotura, por lo que su resiliencia será mayor. 1.17.-ENSAYO DE FATIGA. Permite medir la resistencia que presenta un material a esfuerzos repetitivos, que pueden variar en el tiempo, y cuyos valores sean inferiores a los de rotura, puedan provocar su rotura. Existen muchas piezas y mecanismo sometidos a esfuerzos de fatiga. Wöler enuncio las siguientes leyes: Las piezas se pueden romper a esfuerzos unitarios inferiores al esfuerzo de rotura, si el esfuerzo se repite un nº de veces. Para que la rotura no tenga lugar, con independencia del número de ciclos, es necesario que la diferencia entre la carga máxima y la mínima sea inferior a un determinado valor, llamado limite de fatiga. LIMITE DE FATIGA: DEFINICION. Es el máximo valor de tensión a que podemos someter un material sin romperse, independientemente del nº de veces que se repita la acción. FACTORES QUE INFLUYEN EN EL LIMITE DE FATIGA: Frecuencia de los ciclos. Temperatura. Fatiga previa. Acritud. Dureza superficial, grietas,… 1.18.-ENSAYOS TECNOLOGICOS. Son ensayos con menor rigor científico que los mecánicos, pero que nos permiten conocer determinadas propiedades de un material de forma aproximada y rápida. Cuatro tipos: 1. Chispa. 2. Plegado. (maquinabilidad y ductilidad) 3. Embutición.(deformabilidad) 4. Forja. (análisis plástico.) ENSAYOS NO DESTRUCTIVOS (END). El porque de los ensayos no destructivos. ENSAYOS MAGNÉTICOS. Se utiliza el magnetoscopio. Se hace circular una corriente y se crea un campo magnético en la pieza a probar. No existe defecto si las líneas del campo magnético discurren paralelas, uniformes y equidistantes. Si existe defecto las líneas del campo magnético se desviarán, y donde este el defecto se verán más líneas del campo. ENSAYOS ELECTRICOS. La resistencia de un material es directamente proporcional a la resistividad y su longitud inversamente proporcional a su sección. L R=ρ S El principio de funcionamiento se basa en las alteraciones que sufren las características eléctricas de un material (resistencia, resistividad,…) por la variación de la longitud o sección debida a alguna impureza, grieta poro o discontinuidad. Si hay un material con poros o grietas =>Sección disminuye => resistencia aumenta. ENSAYOS POR LIQUIDOS PENETRANTES. Se emplea para detectar discontinuidades abiertas en la superficie de los materiales no porosos. El líquido se aplica sobre la superficie del material y penetra sobre la discontinuidad o defecto. ENSAYOS DE RAYOS X. Los rayos X son vibraciones electromagnéticas invisibles que se propagan a la velocidad de la luz, pero con una longitud de onda muy corta. CARACTERÍSTICAS DE LOS RAYOS X. Se propagan en línea recta. No se desvían. Gran poder de penetración. No se reflejan o se refractan. Capacidad de penetración aumenta cuando disminuye su longitud de onda, o cuanto mayor es su frecuencia. REALIZACION DEL ENSAYO. La probeta a examinar se apoya, en su parte inferior, sobre una placa fotográfica, y esta sobre una pantalla de plomo que absorbe las radiaciones. Sobre la parte superior de la probeta se coloca una pantalla de plomo, para proteger al que realiza el ensayo. Los rayos penetran en la placa fotográfica con distinta intensidad según el mayor o menor debilitamiento sufrido al atravesar la probeta. Si la probeta es de espesor uniforme y no hay defectos la placa fotográfica se impresionará por igual. Si no es así, existirán claros y oscuros en la placa. TIPOS DE DEFECTOS DETECTABLES. Los rayos que atraviesan una cavidad se debilitan menos, impresionando más la placa, zona más oscura. Si el defecto es una inclusión metálica de mayor densidad que la propia del material, zona más clara. Como norma general son difíciles de controlar piezas de sección variable. ENSAYOS DE RAYOS GAMMA. Los rayos gamma son radiaciones electromagnéticas similares a los rayos X, pero con longitud de onda muy corta. CARACTERÍSTICAS DE LOS RAYOS GAMMA. Muy penetrantes. Propagan en línea recta, no se desvían. El proceso de ensayo es parecido a los de rayos X. ENSAYOS DE ULTRASONIDOS. Utiliza la propagación del sonido, tanto en sólidos como en líquidos, para realizar un control no destructivo de cualquier material. Las ondas cuya frecuencia es superior a 20.000 Hz, y no son perceptibles por el oído humano se llaman ultrasonidos. Fórmula: longitud de propagación = velocidad de propagación / frecuencia REALIZACION DEL ENSAYO. Se utiliza una máquina llamada palpador, formada por un emisor y un receptor. (emite onda, y el otro recibe las ondas. Se recorre con el palpador toda la pieza, en todos los sentidos, entonces el equipo acusa casi siempre lo siguiente: 1. 2. 3. 4. Pico de sonido por impulso de emisión. Pequeños picos debido a imperfecciones superficiales. Pico debido al eco de un defecto. Pico debido al eco de fondo.