electrodo filiforme de revestimiento metalico para centelleo erosivo

Anuncio

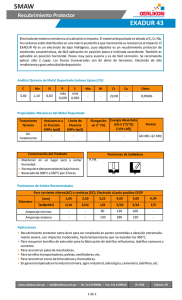

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k ES 2 044 503 kInt. Cl. : B23H 7/08 11 N.◦ de publicación: 5 51 ESPAÑA k TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 90420041.7 kFecha de presentación : 29.01.90 kNúmero de publicación de la solicitud: 0 381 595 kFecha de publicación de la solicitud: 08.08.90 T3 86 86 87 87 k 54 Tı́tulo: Electrodo filiforme con revestimiento metálico para electroerosión y procedimiento de fa- bricación del mismo. k 30 Prioridad: 01.02.89 FR 8901569 27.11.89 FR 8916002 k 73 Titular/es: Thermo Compact (société Anonyme) F-74370 Metz Tessy, FR k 72 Inventor/es: Derobert, Pierre y k 74 Agente: Durán Moya, Luı́s Alfonso 45 Fecha de la publicación de la mención BOPI: 01.01.94 45 Fecha de la publicación del folleto de patente: 01.01.94 Aviso: k Lacourcelle, Louis k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 2 044 503 DESCRIPCION La presente invención se refiere a un electrodo filiforme que se utiliza para la mecanización de piezas metálicas por electroerosión, ası́ como un procedimiento para la fabricación del mismo. En este tipo de mecanización que se describe, por ejemplo, en el documento FR-A-2 418 699, un electrodo de forma filar es arrastrado en una trayectoria en la proximidad de una pieza metálica que se debe mecanizar. Un generador eléctrico produce una diferencia potencial entre la pieza metálica a mecanizar y el hilo metálico que forma el electrodo. Se produce un chisporroteo en la zona de mecanización comprendida entre el hilo que constituye el electrodo y la pieza metálica erosionando progresivamente la pieza. La velocidad de erosión de la pieza mecánica que se puede obtener depende de un gran número de parámetros y especialmente del generador eléctrico, de la distancia de la chispa, del fluido de mecanización presente en la zona de chisporroteo. No obstante, se ha podido comprobar que la rapidez de la erosión depende igualmente de la naturaleza de los materiales que constituyen el electrodo de forma filar. El documento CH-A-646 083 menciona la posibilidad de realizar un electrodo filar para electroerosión preveyendo un ánima de acero o de cobre revestida de una capa de aleación a base de cinc, con caracterı́sticas de conducción eléctrica. La presencia de cinc permite limitar la temperatura superficial del electrodo cuando tiene lugar el chisporroteo, por el hecho de que el cinc tiene una temperatura de evaporación relativamente baja. Resulta de ello un calentamiento más reducido de dicha ánima en la zona de chisporroteo, lo que reduce el riesgo de rotura. El documento CH-A-646 083 muestra igualmente la forma de introducir en el recubrimiento que contiene cinc, una cantidad de nı́quel cuyo efecto consiste en aumentar la resistencia eléctrica del recubrimiento y por lo tanto disminuir su conductividad térmica; resultando de ello que el recubrimiento aisla térmicamente el ánima metálica en la zona de chisporroteo y disminuye su calentamiento, lo que disminuye igualmente los riesgos de rotura. El documento JP-A-62 213924 describe un electrodo de forma filar para la mecanización por electroerosión, que comprende un ánima metálica de cobre o de una aleación de cobre, que presenta una composición sensiblemente constante y homogénea en toda su sección, hasta su entrecara de enlace con el recubrimiento metálico, no poseyendo dicha ánima zona alguna de difusión de los metales en el interfaz con el recubrimiento, careciendo dicho electrodo de capa barrera en el interfaz entre el ánima metálica y el recubrimiento metálico. El documento EP-A-0 415 501 pertenece al estado de la técnica de acuerdo con el artı́culo 54 (3) CBE. Describe una estructura de electrodo con ánima metálica revestido por una superposición de varias capas no difundidas de metales o de aleaciones distintas susceptibles de difundirse unas con otras cuando tiene lugar el chisporroteo. Dada la existencia de este documento, se 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 han presentado reivindicaciones separadas más limitadas, para Austria, Suiza, Alemania, Francia, Reino Unido, Italia, Liechtenstein y los Paises Bajos. Estas técnicas conocidas, que tienden a disminuir los riesgos de rotura son, no obstante, insuficientes para realizar hilos de electroerosión con diámetro reducido, por ejemplo inferior a 0,30 milı́metros. Para los diámetros reducidos se comprueba de manera efectiva que la tendencia a la rotura de los hilos aumenta sensiblemente, de manera aparentemente más importante que la disminución del diámetro. No obstante, las técnicas modernas de electroerosión, especialmente para obtener una mayor precisión de mecanización, requieren el empleo de electrodos filiformes cuyo diámetro debe ser el más reducido posible. Basándose en estas observaciones, la presente invención se propone realizar un electrodo filiforme para electroerosión con el cual los riesgos de rotura quedan sensiblemente reducidos, permitiendo aumentar sensiblemente la velocidad y la precisión de la erosión de una pieza metálica, manteniéndose constantes los demás parámetros de la electroerosión. De inmediato se observa que, con ciertos electrodos filiformes obtenidos por los procedimientos descritos en los documentos anteriores, la conductividad eléctrica del ánima se deteriora cuando tiene lugar el recubrimiento y éste deterioro es tanto más sensible cuanto que el ánima presenta un diámetro relativamente reducido, es decir, cuando el electrodo presenta un diámetro inferior a 0,30 milı́metros. La invención consiste especialmente en el hecho de que se ha demostrado que las roturas de electrodos con ánima metálica recubierta de un recubrimiento a base de cinc obtenido mediante ciertos procedimientos conocidos, resultan de la degradación de la conductividad eléctrica del ánima cuando tiene lugar la realización del recubrimiento. La presente invención se basa además en la comprobación sorprendente de la disminución sensible de los riesgos de rotura mecánica del electrodo cuando éste comprende un recubrimiento multicapa no difundido. La invención tiene por lo tanto como objetivo dar a conocer una nueva estructura de electrodo de forma filar de acuerdo con la reivindicación 1 y un procedimiento para su fabricación según la reivindicación 7, en los cuales el ánima metálica tiene buenas caracterı́sticas de conducción eléctrica y su conductividad no disminuye por la presencia del recubrimiento periférico a base de cinc o de otro metal. De acuerdo con la invención, el recubrimiento se realiza alrededor de un ánima metálica que es buena conductora de la electricidad sin degradar el ánima y comprende una estructura multicapa no difundida que permite reducir adicionalmente el calentamiento del ánima cuando tiene lugar el chisporroteo. Según otro aspecto de la presente invención, el electrodo filiforme debe permitir la realización de mecanizaciones por electroerosión consiguiendo estados superficiales de la máxima regularidad posible sobre la pieza mecanizada. 3 2 044 503 Con este objetivo, la presente invención resulta de la observación siguiente: cuando tiene lugar la electroerosión, algunas gotas de metal en fusión quedan provisionalmente acopladas al electrodo y después se separan del mismo en la zona de chisporroteo. La presencia de gotas de metal en fusión sobre el electrodo en la zona de chisporroteo modifican la geometrı́a del electrodo y modifica igualmente el régimen de chisporroteo. Estas modificaciones introducen irregularidad en función de la producción irregular de gotas de metal en fusión e inducen irregularidad de superficie de la pieza mecanizada. Partiendo de esta observación, la invención da a conocer la mejora de la calidad superficial mecanizada obtenida favoreciendo la evacuación de gotas de metal en fusión, evitando que estas permanezcan acopladas en el electrodo en la zona de chisporroteo. La presente invención tiene igualmente como objetivo dar a conocer un procedimiento para la fabricación de un electrodo filar de este tipo, permitiendo este procedimiento el controlar de manera muy precisa los diferentes parámetros del electrodo. En particular, el electrodo según la presente invención está constituı́do por un hilo que constituye un ánima metálica, cuyo hilo está recubierto por un depósito electrolı́tico superficial de una aleación de cobre. El procedimiento permite controlar de manera muy eficaz y precisa el espesor del depósito electrolı́tico superficial de la aleación, el contenido de metal que acompaña el cobre de este depósito electrolı́tico superficial de aleación, la composición y la estructura de la aleación en el espesor del depósito electrolı́tico. Esta composición y esta estructura pueden ser moduladas a voluntad en el espesor del depósito electrolı́tico. Según otro aspecto de la invención, el procedimiento permite obtener un depósito electrolı́tico superficial de aleación que presenta una proporción de metal que acompaña al cobre inferior al 50% en peso. Se comprueba que los procedimientos conocidos de fabricación de electrodos metálicos para electroerosión no permitı́an la obtención de esta proporción de metal de acompañamiento, tal como cinc, en la capa superficial del electrodo. Según otro aspecto de la presente invención, el procedimiento permite realizar de manera simple un recubrimiento multicapa compuesto por un apilamiento de varias capas muy finas. Para conseguir éstos y otros objetivos, la presente invención prevé utilizar para la electroerosión, un electrodo constituı́do por un hilo metálico que comprende un ánima metálica cuya ánima metálica está recubierta por un recubrimiento metálico. De acuerdo con la invención, el ánima metálica está realizada en cobre o en una aleación de cobre, de manera que presenta una conductividad óptima, asociada a una resistencia mecánica suficiente; el ánima metálica presenta una composición sensiblemente constante y homogenea en toda su sección hasta su interfaz de enlace con el recubrimiento metálico, estando desprovista dicha ánima de una zona de difusión de metales en el interfaz con el recubrimiento. La composición 5 10 15 20 25 30 35 40 45 50 55 60 65 4 sensiblemente constante y homogénea del ánima en toda su sección garantiza la obtención de una conductividad eléctrica óptima, a pesar de la presencia de un recubrimiento metálico que rodea el ánima. El interfaz entre el ánima y el recubrimiento es limpio. Según la invención, el recubrimiento comprende varias capas de metales distintos o de aleaciones distintas, susceptibles de combinarse entre sı́ cuando tiene lugar la fusión para formar una aleación común. Esta caracterı́stica es contraria a lo que se prevé en los documentos anteriores, que preconizan una etapa de calentamiento para la difusión de las capas de recubrimiento entre sı́. De manera sorprendente, la invención ha descubierto una disminución sensible de los riesgos de rotura mecánica del electrodo filiforme que presenta un recubrimiento multicapa no difundido de este tipo. Es probable que la combinación de las diferentes capas que forman el recubrimiento para constituir una aleación común cuando tiene lugar la fusión, tiende a reducir a calentamiento del ánima y tiende por lo tanto a reducir el riesgo de rotura. El recubrimiento es realizado por depósito en frı́o, sobre un ánima de cobre o de aleación de cobre, por lo menos de una capa de metal o de aleación que constituye el recubrimiento definitivo, con exclusión de cualquier operación posterior de calentamiento susceptible de producir la difusión de los metales entre el recubrimiento y el ánima. De este modo, el procedimiento se distingue de los procedimientos utilizados en las técnicas anteriores para la realización del recubrimiento a base de aleación de cinc, en cuyos procesos anteriores se preconiza una etapa de calentamiento del electrodo para asegurar la difusión entre sı́ de las capas metálicas que componen el recubrimiento. Para una etapa de este tipo, los átomos de metal que componen el recubrimiento se difunden en el interior del ánima y reducen sensiblemente su conductividad eléctrica. El recubrimiento comprende ventajosamente en un depósito electrolı́tico de aleación de cobre y de metal que acompaña al cobre. Según un modo de realización, la proporción de metal que acompaña al cobre contenido en el depósito electrolı́tico es inferior al 50% en peso. Según un modo de realización, el recubrimiento según la invención comprende una capa superficial constituı́da por lo menos por uno de los metales del grupo constituı́do por hierro, nı́quel, cromo y cobalto. Esta capa superficial reduce sensiblemente la adherencia de las gotas de metal en fusión, que se desprenden rápidamente del recubrimiento en la zona de chisporroteo. Otros objetivos, caracterı́sticas y ventajas de la presente invención se desprenderán de la descripción siguiente de modos de realización particulares, en relación con las figuras adjuntas, en las cuales: - la figura 1 representa esquemáticamente una instalación de electroerosión que utiliza un electrodo según la presente invención; - la figura 2 representa esquemáticamente en sección transversal un electrodo según la presente invención, sin distinguir las diferentes capas que forman el recubrimiento; 3 5 2 044 503 - la figura 4 representa esquemáticamente en sección transversal un electrodo según la invención, distinguiendo las diferentes capas que forman el recubrimiento; y - la figura 5 muestra otro modo de realización del electrodo según la invención. Tal como se representa en la figura 1, una instalación de electroerosión con electrodo filar comprende generalmente un electrodo (1) con estructura filar, que se desplaza según una trayectoria predeterminada. El electrodo (1) de estructura filar se desenrolla de una reserva de hilo (2) y se recupera sobre una bobina de recuperación (3) después de la mecanización. Entre la reserva (2) y la bobina de recuperación (3) el electrodo (1) sigue un recorrido esquemáticamente representado, en el curso del cual es arrastrado por unos rodillos de arrastre (4) y (5) solicitados por motores (6) y (7) y es guiada por órganos de guiado tales como los rodillos (8) y (9). Entre los rodillos (8) y (9), el electrodo (1) pasa a la zona de mecanización (10), en cuya zona queda en oposición de una pieza (11) que se debe mecanizar. Un generador de impulsos eléctricos (12) está conectado mediante electrodos apropiados (13) y (14) entre una parte del electrodo en forma de hilo (1) y la pieza a mecanizar (11). Los impulsos eléctricos producidos por el generador de impulsos eléctricos (12) producen un chisporroteo en la zona de mecanización (10) entre la pieza mecánica (11) y el electrodo (1). Este chisporroteo produce la erosión progresiva de la pieza (11), cuya erosión puede ser seguida a voluntad por el desplazamiento relativo de la pieza (11) y de la parte del electrodo (1) comprendida entre los rodillos (8) y (9). Se ha representado en la figura 2, a mayor escala, el electrodo (1) de estructura filar según la presente invención. El electrodo comprende un ánima metálica (15) constituı́da ventajosamente por cobre o una aleación cobre-cinc o cualquier otro metal apropiado, buen conductor de la electricidad y presentando una resistencia mecánica suficiente. El ánima metálica (15) está recubierta por un recubrimiento metálico (16) multicapa, encontrándose el ánima (15) y el recubrimiento (16) en contacto entre sı́ según un interfaz limpio (17). Según la totalidad de su sección, hasta su interfaz de enlace (17) con el recubrimiento metálico, el ánima (15) está desprovista de zona de difusión de los metales que constituyen el recubrimiento (16). El recubrimiento (16) está constituı́do ventajosamente a base de una aleación electrolı́tica de cobre. El recubrimiento (16) contiene ventajosamente cinc, cuya presencia reduce el calentamiento del ánima en la zona del chisporroteo. El recubrimiento (16) puede contener igualmente, de manera ventajosa, nı́quel, por ejemplo una aleación ternaria de cobre, cinc y nı́quel, o una aleación de cobre y nı́quel. En el modo de realización de la figura 4, el recubrimiento (16) comprende una serie de capas de metales o de aleaciones distintas susceptibles de combinarse entre sı́ cuando tiene lugar la producción de la chispa, para formar una aleación común. Por ejemplo, se puede utilizar una primera capa interna (160) de una aleación de cobre 4 5 10 15 20 25 30 35 40 45 50 55 60 65 6 y de nı́quel, una segunda capa (162) de cobre, una tercera capa (163) de cinc, una cuarta capa (164) de otro metal o aleación. En los dos modos de realización de las figuras 4 y 5, la capa superficial (164) puede quedar constituı́da por uno como mı́nimo de los metales del grupo constituı́do por hierro, nı́quel, cobalto, cromo. La capa superficial (164) puede ser delgada, pudiendo ser su espesor, por ejemplo, de una micra aproximadamente. Para la obtención de un electrodo de estructura filar según la invención, se debe utilizar un procedimiento de recubrimiento en frı́o de un ánima (15) de cobre o de aleación de cobre buena conductora de la electricidad. El recubrimiento es realizado por depósito en frı́o de capas de metal o de aleación, constituyendo el recubrimiento definitivo, siendo necesario evitar cualquier operación posterior de calentamiento del electrodo. La expresión “depósito en frı́o” significa que el depósito es efectuado a una temperatura suficientemente baja para que sean despreciables las difusiones de los metales de una capa a la otra del ánima o del recubrimiento. Este es el caso de un depósito que trabaja a una temperatura inferior a 100◦C. Se ha comprobado una mejora de resultados en el caso en el que la proporción de metal que acompaña al cobre contenido en el recubrimiento (16) es inferior al 50% en peso del recubrimiento. Las capas de recubrimiento se pueden realizar por depósito quı́mico o se pueden realizar por depósito electrolı́tico. El depósito electrolı́tico puede ser preferente particularmente en los modos de realización en los cuales se desea controlar la composición del recubrimiento. Ası́ pues, para realizar un electrodo del tipo de la figura 2 se puede hacer pasar ventajosamente un ánima filar (15), por ejemplo de cobre o de aleación de cobre-cinc, por un baño de galvanoplastia para producir el depósito electrolı́tico de una capa del recubrimiento superficial (16) a base de una aleación de cobre, según un espesor y un contenido apropiados de metal acompañador del cobre. Una primera posibilidad consiste en depositar directamente una aleación cobre-cinc. Otra posibilidad consiste en realizar un codepósito de los dos metales de cobre y cinc sobre el ánima (15). Según una variante ventajosa del procedimiento de la invención, durante la etapa de formación del depósito electrolı́tico superficial de la aleación sobre el ánima (15) se hace variar de manera apropiada los parámetros eléctricos de la operación de galvanoplastia en función del tiempo. Estas variaciones producen una modulación en la composición y en la estructura del depósito de la aleación en el grosor del recubrimiento. En particular, se puede hacer pasar ventajosamente en el baño de galvanoplastia, entre los electrodos, una corriente eléctrica de forma pulsante. La composición de la estructura del depósito de la aleación pueden ser modulados por regulación de los parámetros en forma de onda, tales como frecuencia y relación cı́clica de la corriente eléctrica pulsante. 7 2 044 503 De acuerdo con la invención, se persigue la realización de un recubrimiento constituı́do por una sucesión de capas de metales o de aleaciones distintas. Las capas están destinadas a combinarse cuando tiene lugar la chispa de electroerosión. Para aumentar la rapidez de la combinación de las capas cuando tiene lugar la formación de la chispa, se puede aumentar el número de las capas que forman el recubrimiento y disminuir simultáneamente su espesor. La invención permite facilitar la realización de un recubrimiento multicapa de este tipo, con capas numerosas y finas. Efectivamente, el depósito quı́mico por desplazamiento, que es el tipo de depósito quı́mico apropiado para el depósito de los tipos de metales o de aleaciones que constituyen el recubrimiento según la invención, no permite realizar por sı́ mismo capas cuyo espesor es superior a una micra. Por otra parte, la realización de un depósito electrolı́tico es más compleja. La presente invención permite superar estas dificultades realizando el recubrimiento por una 5 10 15 20 8 sucesión de depósitos electrolı́ticos y de depósitos quı́micos efectuados de manera alternada. Ası́ pues, se realiza por ejemplo una primera capa de dos micras de espesor por depósito electrolı́tico, por paso en un baño electrolı́tico; se realiza a continuación el desplazamiento de la parte del metal de la primera capa y su sustitución por una segunda capa distinta de una micra de espesor como máximo; igualmente se realiza la tercera capa por depósito electrolı́tico y después una cuarta capa por depósito quı́mico y ası́ sucesivamente. Igualmente se puede utilizar una etapa posterior de dimensionado o galgado por paso del electrodo dentro de una hilera. Se obtiene ası́ un electrodo de diámetro perfectamente determinado. La presente invención no queda limitada a los modos de realización que se han descrito de manera explı́cita, sino que comprende las diferentes variantes y generalizaciones contenidas dentro del ámbito de las reivindicaciones siguientes. 25 30 35 40 45 50 55 60 65 5 9 2 044 503 REIVINDICACIONES 1. Electrodo de estructura filar para mecanización por electroerosión, que comprende un ánima metálica (15) de cobre o aleación de cobre recubierta mediante un recubrimiento metálico (16), en el cual: - el ánima metálica (15) presenta una composición sensiblemente constante y homogénea en toda su sección hasta su interfaz (17) de enlace con el recubrimiento metálico (16), estando desprovista el ánima (15) de zona de difusión de metales en el interfaz (17) con el recubrimiento (16), - el electrodo está desprovisto de capa barrera en el interfaz entre el ánima metálica (15) y el recubrimiento metálico (16), - el recubrimiento comprende varias capas de metales distintos o de aleaciones distintas (160, 162, 163, 164) susceptibles de combinarse entre sı́ en la fusión en la zona de chisporroteo para formar una aleación común. 2. Electrodo según la reivindicación 1, caracterizado porque el recubrimiento metálico (16) comprende un depósito electrolı́tico de una aleación compuesta de cobre y de un metal acompañatorio del cobre. 3. Electrodo según la reivindicación 2, caracterizado porque la proporción de metal que acompaña al cobre contenido en el depósito electrolı́tico de aleación es inferior al 50% en peso. 4. Electrodo según cualquiera de las reivindicaciones 1 a 3, caracterizado porque el recubrimiento (16) contiene cinc. 5. Electrodo según cualquiera de las reivindicaciones 1 a 4, caracterizado porque el recubrimiento (16) contiene nı́quel. 6. Electrodo según cualquiera de las reivindicaciones 1 a 5, caracterizado porque el recubrimiento (16) comprende una capa superficial (161) constituı́da por lo menos por uno de los metales del grupo que comprende hierro, nı́quel, cobalto, cromo, que reduce la adherencia de las gotas de metal en fusión sobre el recubrimiento. 7. Procedimiento de realización de un electrodo de estructura filar para mecanización por 5 10 15 20 25 30 35 40 45 50 55 60 65 6 10 electoerosión según cualquiera de las reivindicaciones 1 a 6, caracterizado porque el recubrimiento es realizado por depósito en frı́o, sobre un ánima de cobre (15) o de aleación de cobre, de varias capas de metal o de aleación (16) distintas constituyendo el recubrimiento definitivo, excluyendo cualquiera operación posterior de calentamiento susceptible de producir la difusión de los metales entre el recubrimiento y el ánima, siendo susceptibles los metales o aleaciones distintos del recubrimiento de combinarse entre sı́ cuando tiene lugar la fusión en la zona de chisporroteo para formar una aleación común. 8. Procedimiento según la reivindicación 7, caracterizado porque el recubrimiento es realizado por depósito electrolı́tico haciendo pasar un ánima filar (15) por un baño de galvanoplastia. 9. Procedimiento según la reivindicación 8, caracterizado porque la composición del baño de galvanoplastia y los parámetros electroquı́micos y eléctricos de la etapa de galvanoplastia se escogen de manera que el depósito electrolı́tico superficial obtenido presenta un espesor apropiado y una proporción de metal acompañatorio del cobre inferior a 50% en peso. 10. Procedimiento según la reivindicación 9, caracterizado porque durante la etapa de producción del depósito electrolı́tico superficial de la aleación se hacen variar los parámetros eléctricos a lo largo del tiempo para modular la composición y la estructura del depósito en el espesor del recubrimiento. 11. Procedimiento según la reivindicación 10, caracterizado porque se hace pasar por el baño de galvanoplastia una corriente eléctrica de forma pulsante y porque la composición y la estructura del depósito de la aleación son modulados por regulación de los parámetros en forma de onda de la corriente eléctrica pulsante. 12. Procedimiento según la reivindicación 7, caracterizado porque el recubrimiento es realizado por una sucesión de depósitos electrolı́ticos y de depósitos quı́micos efectuados de manera alternativa para obtener una sucesión de numerosas y finas capas de metales o de aleaciones distintas. 2 044 503 7