Tratamientos de los metales - IES FRANCISCO GINER DE LOS RÍOS

Anuncio

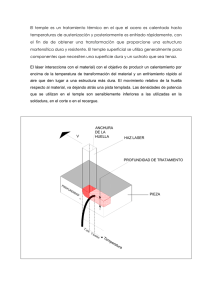

Tratamientos térmicos de los aceros (1/9) T4.- TRATAMIENTOS DE LOS METALES Para potenciar sus propiedades, los metales –y en particular los aceros- se pueden someter a una serie de tratamientos. En unos se pretende mejorar su dureza y resistencia mecánica; en otros, aumentar su plasticidad para facilitar su conformado posterior. TERMICOS Los tratamientos térmicos consisten en operaciones de calentamiento y enfriamiento a las que se someten los metales para conseguir determinados cambios en su estructura cristalina (por ejemplo, el tamaño de grano), sin que la composición química resulte afectada. • • • • Temple o Continuo austenización completa. o Continuo austenización incompleta. o Martensítico o martempering. o Austempering. o Superficial: A la llama. Por inducción. Por rayo láser. Por bombardeo electrónico. Revenido. Recocido. Normalizado. TERMOQUÍMICOS Consisten en operaciones de calentamiento y enfriamiento de metales, que se complementan con la adición de nuevos elementos en la superficie de las piezas, de manera que se modifica la composición superficial. • • • • Cementación. Nitruración. Carbonitruración. Sulfinización. Departamento de Tecnología IES Fco. Giner de los Ríos Tratamientos térmicos de los aceros (2/9) MECÁNICOS Tiene por objeto mejorar las características de los metales por medio de deformación mecánica, pudiendo realizarse en caliente o en frío. • • En caliente En frío SUPERFICIALES Se mejoran las propiedades de la superficie de los metales sin alterar su composición química. En este caso, a diferencia de los tratamientos termoquímicos, no es necesario someter el material a proceso alguno de calentamiento. • • Recubrimientos orgánicos o Pinturas, lacas, barnices. Recubrimientos metálicos o Por electrólisis o Por difusión. o Por inmersión en baño. o Metalización. Departamento de Tecnología IES Fco. Giner de los Ríos Tratamientos térmicos de los aceros (3/9) TRATAMIENTOS TÉRMICOS 1.- TEMPLE Finalidad.(Mac-Graw H.) Procedimiento. (Mac-Graw H.) Ensayo de templabilidad. (Mac-Graw H.) Curvas de templabilidad. (Mac-Graw H.) Factores que influyen en el temple. (Mac-Graw H.) Medios de temple. (Mac-Graw H.) Diagramas TTT. (Mac-Graw H.) Tipos de temple o Continuo austenización completa. (Mac-Graw H.) o Continuo austenización incompleta. (Mac-Graw H.) o Temples o tratamientos isotérmicos Reciben este nombre aquellos tratamientos de los aceros en los que el enfriamiento no se lleva a cabo de forma regular y progresiva, sino que se interrumpe o modifica durante ciertos intervalos de temperatura. Martensítico o martempering(Mac-Graw H.) Austempering(Mac-Graw H.) Patentado o patenting. Este tratamiento consiste en introducir el acero austenizado en un baño de plomo fundido mantenido entre 510 y 540ºC. El tiempo de permanencia en el baño será el necesario para que la estructura del acero se transforme por completo en perlita fina. El patenting es un tratamiento muy utilizado en la fabricación de alambre, ya que la estructura de la perlita fina, a causa de su elevada ductilidad, resulta ideal para el trefilado. o Superficiales En ocasiones, a las piezas de acero se les aplican una serie de tratamientos térmicos destinados a endurecer su superficie y potenciar, así, su comportamiento frente a fenómenos de fatiga y desgaste. La mayoría de ellos consisten en la realización de un temple de las capas periféricas, mientras que el núcleo de la pieza conserva una alta tenacidad. Según el procedimiento utilizado, se pueden distinguir los siguientes tipos de temple: Temple superficial a la llama. En este caso el calor se aporta aplicando la llama de un soplete a la superficie de la pieza. La temperatura de la llama producida por la combustión de acetileno o propano con oxígeno o aire alcanza 2000 ó 3000ºC. Calentando durante pequeños intervalos de tiempo, del orden de varios segundos, se impide que el calor se transmita hasta el interior de la pieza tratada, de manera que sólo su superficie se calienta por encima de la temperatura de Departamento de Tecnología IES Fco. Giner de los Ríos Tratamientos térmicos de los aceros (4/9) austenización. Después de retirar la llama se templa la superficie por inmersión o rociado de agua o aceite. Mediante este tratamiento se consiguen capas duras de 0,8 a 6,5 mm de espesor. Por otra parte, el incremento de volumen debido a la transformación martensítica superficial genera tensiones residuales de compresión en la periferia y de tracción en el núcleo, beneficiosas en lo que respecta al comportamiento a fatiga del material. Después del temple, la pieza se somete a un proceso de revenido. El inconveniente de este método radica en la dificultad de controlar la profundidad del temple, así como en la imposibilidad de obtener capas duras inferiores a 0,8 mm. Temple por inducción. Este tratamiento se basa en el hecho de que en cualquier material conductor sometido a un campo magnético variable con el tiempo se origina una diferencia de potencial que, de acuerdo con la ley de Lenz, se opone a la variación temporal del campo magnético. Esta diferencia de potencial da origen a la circulación de una corriente eléctrica en el interior de la pieza que provoca su calentamiento por efecto Joule. El espesor de la capa calentada depende de la frecuencia de variación del campo magnético, de tal forma que se utilizan frecuencias en torno a 1 Khz. para capas endurecidas de gran espesor (5-9 mm); y frecuencias altas, de alrededor de 500 kHz, para capas duras de 0,4 a 2 mm de espesor. Otros parámetros de control son la intensidad del campo magnético y la duración del tratamiento. Una vez realizado el ciclo de calentamiento, la pieza se templa por inmersión o rociado. Temple por rayo láser. El rayo láser es una radiación electromagnética en el intervalo del infrarrojo que al impactar sobre una superficie metálica produce una generación de calor. La acción del rayo láser durante segundos, o incluso fracciones de segundo, permite austenizar la superficie de la pieza mientras que el resto permanece frío. Por otra parte, el alto gradiente térmico generado posibilita el temple del acero cuando se deja de aplicar el rayo láser (autotemple) sin necesidad de introducir la pieza en un baño refrigerante. Con este método se pueden endurecer capas de 0,25 a 1,3 mm de espesor. El equipo utilizado es caro y no permite alcanzar profundidades superiores a 2 mm; resulta muy útil para endurecer aceros de baja templabilidad o zonas de una pieza difícilmente accesibles por otros métodos. Temple por bombardeo electrónico. El calentamiento se realiza bombardeando directamente la pieza con un chorro de electrones acelerados producidos por un cañón de electrones. Las características de este tratamiento térmico son las mismas que las del temple por rayo láser. Departamento de Tecnología IES Fco. Giner de los Ríos Tratamientos térmicos de los aceros (5/9) 2.- REVENIDO(Mac-Graw H.) Bonificado (temple + revenido) 3.- RECOCIDO Tratamiento inverso al temple que produce un aumento de la plasticidad y resiliencia, con una disminución de la resistencia mecánica, dureza y fragilidad, caracterizado por un calentamiento a una temperatura adecuada (varía según el tipo) seguido de un enfriamiento muy lento (por lo general se deja que el material enfríe en el horno) hasta la temperatura ambiente. Al ser la velocidad de enfriamiento muy pequeña, las estructuras que se obtienen serán ferrito-perlíticas en el caso de aceros hipoeutectoides, o cementito-perlíticas si se trata de aceros hipereutectoides de grano grueso. El recocido se aplica el acero para ablandarlo y proporcionarle la ductilidad y maleabilidad suficientes para conformarlo plásticamente o darle su forma final por mecanizado. Finalidades del recocido: o Eliminar las peculiaridades estructurales producidas por la deformación en frío, la soldadura u otro tratamiento térmico anterior. o Producir un ablandamiento del material. o Eliminar o reducir las tensiones internas. o Producir estructura favorable para el mecanizado o la deformación en frío. o Eliminar la heterogeneidad química en la composición del material. Tipos de recocido: Departamento de Tecnología IES Fco. Giner de los Ríos Tratamientos térmicos de los aceros (6/9) Críticos o De regeneración o recocido total: Para eliminar los efectos de un tratamiento térmico previo. Austenización completa: Hipoeutectoides, Calentando por encima de AC3 y enfriamiento en horno para producir ferrita+perlita De autenización incompleta: Hipereutectoides. Entre AC1 y ACm . para formar cementita +perlita. o Isotérmico : De austenización completa o incompleta. Se mantiene largo tiempo en el enfriamiento a una determinada temperatura para que se produzca la estructura estable a dicha temperatura. Se usa para aceros de alta templabilidad en los que hay que dar más tiempo para que se produzca la reacción perlítica. o De homogeneización . Calentamiento por encima de AC3 con mantenimiento del tiempo suficiente para que se eliminen por difusión las heterogeniedades. Se usa sobre todo para piezas fundidas en las que se haya producido segregaciones de C, P o S a alta temperatura. Temperatura alta para favorecer la difusión, pero no tanto que produzca la oxidación intergranular del metal (quemado). Subcríticos .- Se llaman así porque el acero se calienta hasta una temperatura inferior a AC1, lo que evita que se produzca la austenización. o Globulares.- La cementita, de la perlita que en condiciones normales es laminar, adopta una disposición globular más estable y más blanda. Se hace oscilar la temperatura ligeramente por encima y por debajo de AC1 durante un tiempo muy largo. Se hace para mejorar el mecanizado. o Ablandamiento . Algunas decenas de grados por debajo de AC1. Para mejorar la plasticidad, la deformación en frío y el mecanizado o Contra Acritud o restauración . Para piezas deformadas plásticamente en frío, para regenerar la estructura cristalina y restaurar sus propiedades mecánicas. Con los tratamientos de recocido la estructura resultante siempre es ferrita-perlita o perlita-cementita de granos más o menos grueso, de escasa dureza y gran plasticidad. 4.- NORMALIZADO Similar al recocido total o de regeneración, pero se obtiene una estructura de grano más fino. Consiste en el calentamiento del acero hasta una temperatura de unos 50ºC por encima de AC3 en el caso de aceros hipoeutectoides o AC1 si son aceros hipereutectoides, seguido de un enfriamiento al aire. La velocidad de enfriamiento no es lo suficientemente elevada como para formar martensita, y la estructura resultante es ferrita+perlita o perlita+cementita de grano fino. Su nombre proviene de que lleva al acero a un estado normal ,standard u homogéneo. Es más fácil, rápido y económico que el recocido, además de conseguir estructuras más finas y con mayor resistencia mecánica. TRATAMIENTOS TERMOQUIMICOS Son procedimientos en los que además de alterar la estructura del material por medio de calentamientos y enfriamientos, se altera la composición química superficial de la pieza, al insertar en la red cristalina átomos de otros elementos (C, N y S Departamento de Tecnología IES Fco. Giner de los Ríos Tratamientos térmicos de los aceros (7/9) principalmente) para aumentar la dureza superficial, y en consecuencia, la resistencia al desgaste, la fatiga y la corrosión química. Los más típicos son: CEMENTACIÓN Consiste en aumentar el contenido superficial de carbono de un acero de bajo contenido de carbono por medio de la acción de agentes cementantes a alta temperatura (por encima de AC3 -alrededor de 900ºC- para favorecer la difusión del carbono). A esta temperatura se favorece la adición del carbono, pues por una parte aumenta la velocidad de difusión, y por otra el acero admite mayor contenido en carbono en solución. El contenido máximo en carbono superficial que se consigue en una pieza sometida a un proceso de cementación se aproxima al 1%. La cementación se aplica a piezas que deben ser resistentes al desgaste y a los golpes, es decir, que posean dureza superficial y resilencia. Los principales tipo de cementantes son: o sólidos (carbón vegetal con carbonato de bario). Larga duración del proceso, elevado coste, irregularidad de temperaturas en las cajas de cementación. o líquidos (cianuro sódico o potásico en forma de sales disueltas). Es el más rápido, sencillo y económico para capas delgadas (< 0,5 mm), pero las sales y los humos que desprenden son muy venenosos. o gaseosos (metano con monóxido de carbono, hidrógeno y nitrógeno). Es con el que se consiguen mayores espesores de capa cementada (> 1,5 mm). Es el más utilizado en la práctica, ya que permite un control más preciso del tratamiento. La profundidad de la capa cementada depende de: o La composición química del acero o La temperatura o El tiempo de duración del proceso o La naturaleza del cementante (mayor profundidad con los gaseosos, que los líquidos y éstos que los sólidos). Una vez sometida a un tratamiento de cementación, una pieza se puede considerar constituida por dos zonas: La zona exterior, que recibe el nombre de capa cementada y que posee un contenido en carbono superior al inicial. Su espesor varía desde 0,5mm en piezas pequeñas hasta más de 1,5mm en chapas destinadas al blindaje. La zona central o alma, cuya composición química no ha variado. Debido a su estructura, resulta posible obtener una dureza elevada en la parte exterior y una alta tenacidad en el núcleo de la pieza. Los aceros que han de ser sometidos a un proceso de cementación no deben estar excesivamente aleados, para que puedan utilizarse después de un enfriamiento rápido (temple) desde la temperatura de cementación. Departamento de Tecnología IES Fco. Giner de los Ríos Tratamientos térmicos de los aceros (8/9) NITRURACIÓN Consiste en la adición de nitrógeno en la superficie de la pieza por medio de la acción de un chorro de amoniaco a temperatura elevada (500 a 525 ºC) sobre la pieza previamente calentada. Al tratamiento de nitruración se diferencia de la cementación en dos aspectos fundamentales: o La temperatura a la que se realiza es muy inferior, lo que evita que se produzcan distorsiones en la estructura del núcleo de la pieza. Haciendo innecesario cualquier tratamiento térmico posterior. Antes de la nitruración, las piezas se someten a temple y revenido, cuidando siempre que la temperatura de este último proceso sea superior a la de nitruración, con el fin de evitar un posible ablandamiento posterior del núcleo en el transcurso de la nitruración subsiguiente. o El nitrógeno no se introduce en el acero en forma de solución sólida, como ocurría en el caso de la cementación, sino que debido a su afinidad por elementos químicos (como el Al, Cr, Va, W o Mo) en el acero aleado se forman nitruros submicroscópicos insolubles. Estos nitruros son sustancias extremadamente duras, que se sitúan de forma dispersa en el acero aumentando de forma considerable su dureza superficial. Las capas nitruradas son muy finas (0,7 mm. como máximo) y el proceso es de muy larga duración (hasta 80 horas). La nitruración, además de incrementar superficialmente la dureza de los aceros, los hace más resistentes a la fatiga y a la corrosión. Por este motivo, se utiliza para endurecer piezas de maquinaria, como válvulas, bielas, cigüeñales, camisas de cilindros, árboles de levas, ejes cardan , piñones. CARBONITRURACIÓN Es un tratamiento intermedio entre los dos anteriores, con el que se consigue aumentar la dureza de los aceros por medio de la absorción superficial de carbono y nitrógeno. La pieza que se desea carbonitrurar se somete a una atmósfera cementante, parecida a la utilizada en el tratamiento de cementación, a la que se añade nitrógeno en forma de amoniaco. La temperatura a la que se realiza el proceso (750-800ºC) es inferior a la cementación e inferior a la nitruración. Por ello los riesgos de sobrecalentamiento se reducen. Otra ventaja con respecto a la cementación consiste en que el nitrógeno aumenta considerablemente la templabilidad del acero, por lo que resulta posible el temple en aceite desde la temperatura de carbonitruración. La dureza que se alcanza es inferior a la obtenida en la nitruración y, al contrario que en la cementación, el único tratamiento posterior que se debe aplicar es un revenido a baja temperatura (135-175ºC), para reducir la fragilidad superficial manteniendo al mismo tiempo una elevada dureza. Se realiza mediante atmósferas gaseosas; cuando se lleva a cabo por medio de baños se le da el nombre de cianuración. Departamento de Tecnología IES Fco. Giner de los Ríos Tratamientos térmicos de los aceros (9/9) SULFINIZACIÓN Se aportan a la vez, azufre, carbono y nitrógeno por medio de la inmersión en un baño de sales (las típicas de cianuración más otras azufrosas) a una temperatura de 565ºC . Se mejora considerablemente la resistencia al desgaste al disminuir el coeficiente de rozamiento superficial, ya que el azufre actúa de lubricante, pero no se produce un aumento de dureza. Se aplica a las aleaciones férricas y de cobre. Las herramientas sometidas a este tratamiento tienen una duración cinco veces mayor que sin sulfinizar. TRATAMIENTOS MECÁNICOS Se trata de modificar la forma de un elemento metálico por deformación plástica, aplicando al material una fuerza externa superior al límite elástico del material. El conformado se puede realizar en frío o en caliente. TRATAMIENTOS MECÁNICOS EN CALIENTE Consiste en deformar un metal, una vez calentando a una temperatura determinada, golpeándolo fuertemente. De este modo se afina el tamaño del grano y se eliminan sopladuras y cavidades interiores, con lo que se mejora su estructura interna. Se generan grandes deformaciones con menor aporte energético. Mal acabado superficial (suelen sufrir oxidación) TRATAMIENTOS MECÁNICOS EN FRÍO Consisten en deformar el metal a temperatura ambiente, ya sea golpeándolo, o bien por trefilado o laminado. Esto incrementa la dureza y la resistencia mecánica del metal y acarrea también una disminución en su plasticidad y ductilidad. Mejor acabado superficial. Las técnicas de conformado más comunes son: - Forja: conformado de una pieza golpeándola fuertemente. La forja contribuye a la eliminación de irregularidades en la pieza y al afino del grano. - Laminación: consiste en pasar una preforma metálica entre dos rodillos, reduciendo el espesor de la pieza. - Extrusión: empleado para fabricar elementos tubulares que deben pasar por un orificio más estrecho aplicando una fuerza de compresión mediante un émbolo. - Trefilado: empleado para fabricar alambres o piezas de pequeño diámetro, aplicando una fuerza de tracción a una pieza sujeta con mordazas. TRATAMIENTOS SUPERFICIALES Se estudiarán como métodos de protección contra la oxidación y la corrosión. Departamento de Tecnología IES Fco. Giner de los Ríos