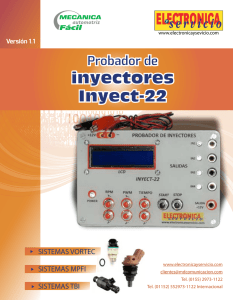

diseño y construcción de un banco de pruebas para inyectores

Anuncio