Descargar - Observatorio del Plástico

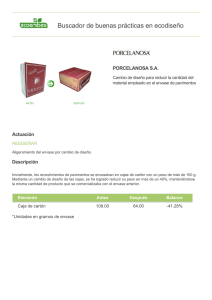

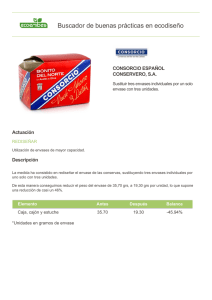

Anuncio