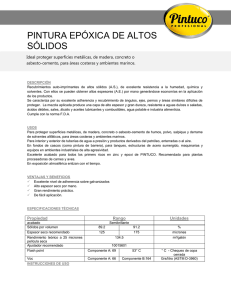

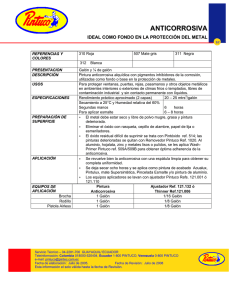

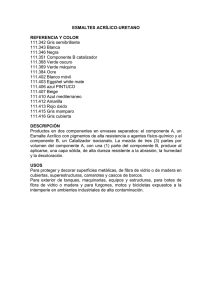

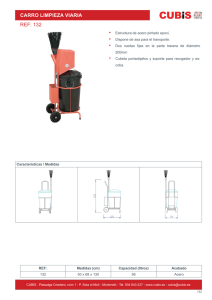

Manual de productos para mantenimiento Industrial

Anuncio