Profesor Principal de Elementos de Máquinas. ISPJAE, Facultad de

Anuncio

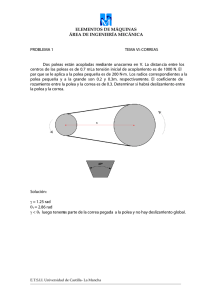

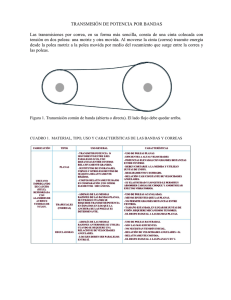

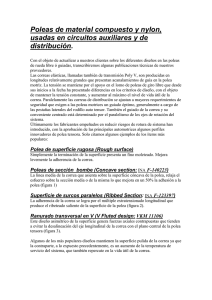

Autor: Dr. Ing. Gonzalo González Rey, Profesor Principal de Elementos de Máquinas. ISPJAE, Facultad de Ingeniería Mecánica. Ciudad Habana, Cuba. Coordinador de la Asociación Americana de Ingenieros Mecánicos (ASME) en Cuba y Miembro Académico del Comité de Diseño de Componentes Mecánicos de la Asociación Americana de Fabricantes de Engranajes (AGMA). Edición elaborada para la Asignatura Componentes Mecánicos de la Maestría de Diseño Mecánico de la Facultad de Ingeniería Mecánica del Instituto Superior Politécnico José A. Echeverría (ISPJAE). Ciudad de la Habana, 1999 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V I - Introducción. Las transmisiones por correa, en su forma más sencilla, consta de una cinta colocada con tensión en dos poleas: una motriz y otra movida. Al moverse la cinta (correa) trasmite energía desde la polea motriz a la polea movida por medio del rozamiento que surge entre la correa y las poleas. d2 d1 α1 α2 a Fig. 1 - Esquema de una transmisión por correa. En la figura 1 son identificados los parámetros geométricos básicos de un transmisión por correas, siendo: a - Distancia entre centros de poleas. 1 - Polea menor. d 1 - Diámetro primitivo de la polea menor. 2 - Polea mayor. d2 - Diámetro primitivo de la polea mayor. α1 - Ángulo de contacto en la polea menor. α2 - Ángulo de contacto en la polea mayor. Durante la transmisión del movimiento, en un régimen de velocidad uniforme, el momento producido por las fuerzas de rozamiento en las poleas (en el contacto correa-polea) será igual al momento motriz en el árbol conductor y al del momento resistivo en el árbol conducido. Cuanto mayor sea el tensado, el ángulo de contacto entre polea y correa, y el coeficiente de rozamiento, tanto mayor será la carga que puede ser trasmitida por el accionamiento de correas y poleas. Como puede ser comprendido, la transmisión por correa clasifica dentro de las transmisiones mecánicas con movimiento de rotación que emplean como fundamento básico, para dar continuidad al movimiento, la transmisión por rozamiento con un enlace flexible entre el elemento motriz y el movido. Esta particularidad le permite algunas ventajas que posibilitan recomendar las transmisiones por correas en usos específicos, como son: ♦ Posibilidad de unir el árbol conductor al conducido a distancias relativamente grandes. ♦ Funcionamiento suave, sin choques y silencioso. ♦ Facilidad de ser empleada como un fusible mecánico, debido a que presenta una carga límite de transmisión, valor que de ser superado produce el patinaje (resbalamiento) entre la correa y la polea. ♦ Diseño sencillo. ♦ Costo inicial de adquisición o producción relativamente bajo. Los inconvenientes principales de la transmisión por correa, que limitan su empleo en ciertos mecanismos y accionamientos son: ♦ Grandes dimensiones exteriores. ♦ Inconstancia de la relación de transmisión cinemática debido al deslizamiento elástico. ♦ Grandes cargas sobre los árboles y apoyos, y por consiguiente considerables perdidas de potencia por fricción. ♦ Vida útil de la correa relativamente baja. 1/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Comparando los accionamientos de poleas y correas, con otros tipos de transmisiones mecánica, pueden ser obtenidos algunos índices que permiten una discusión más valida de las ventajas e inconvenientes de las transmisiones por correa ante otros accionamientos mecánicos. Tabla 1- Accionamientos empleados para trasmitir 75 kW, con una frecuencia de rotación en la entrada de 1000 min1 y una relación de transmisión de u = 4. Accionamientos Distancia interaxial (mm) Ancho (mm) Precio relativo en % planas de caucho planas con rodillo tensor trapeciales Transmisión por cadenas de rodillos Transmisión por engranajes cilíndricos 5000 2300 1800 830 280 350 250 130 360 160 106 125 100 140 165 Transmisiones por correas Un análisis de las ventajas e inconvenientes, presentes en las transmisiones por correa, permite apreciar la efectividad del empleo de estas transmisiones que aún las hacen prácticamente insustituibles en muchos accionamientos auxiliares en los motores de vehículos autopropulsados, en máquinas herramientas, transportadores, sistemas de ventilación y máquinas textiles, entre otras muchas aplicaciones. Un ejemplo del continuo progreso que han tenido las transmisiones por correa, puede ser apreciado en la salud económica que presentan en la actualidad firmas productoras que dedican una parte importante de sus recursos y esfuerzos al desarrollo de nuevas variedades de correas y al perfeccionamiento de las existentes, tal es el caso de las firmas estadounidenses GoodYear y Gates Rubber, las firmas alemanas Optibelt y Desch, y la firma inglesa Fenner. También puede ser corroborado el continuo empleo de las transmisiones por correa cuando son observados los saldos de ventas de correas y poleas en los Estados Unidos de América, mostrados en la tabla 2. Tabla 2 - Ventas anuales (en millones de dólares) de correas y poleas en E.U.A. según un estudio realizado por los editores de la revista estadounidense Power Transmission Design. Producto Correas trapeciales Correas ranuradas Correas dentadas Correas planas Poleas Totales 1984 190 23 12 12 110 347 1985 205 25 14 13 119 376 1986 226 27 17 14 131 415 1987 228 28 19 14 132 421 1988 251 30 23 16 145 465 1989 268 32 27 17 155 499 La industria textil tuvo un importante papel en el desarrollo inicial de las transmisiones por correas y posteriormente la industria automovilística, debido a las exigencias requeridas para los accionamientos auxiliares en los motores de combustión interna, para los cuales se requería pequeñas dimensiones y elevada capacidad de carga. El rápido progreso y la reciente introducción de las transmisiones por correas en la industria moderna puede ser comprendido a partir de analizar el desarrollo histórico de esta transmisión en los Estados Unidos de América, mostrado en la tabla 3. Tabla 3 - Cronología del desarrollo de las transmisiones por correas en los E.U.A., según un estudio publicado en la edición de Enero/1976 de la revista Power Transmission Design. 1704 - La firma J.E.Rhoads and Sons se establece en Filadelfia (EUA) y produce cuero de manera artesanal para usos de los colonos asentados en el territorio. 1820 - Son introducidas las primeras correas planas de cuero que sustituyen con éxito los accionamientos por cable en la industria textil. 2/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V 1823 - Charles Goodyear descubre por accidente el proceso de vulcanización de la goma. Este procedimiento permitió que las correas fueran más resistentes al medio ambiente. 1912 - La compañía Arthur S. Brown construye la primera máquina para fabricar correas planas sinfín. 1918 - John Gates desarrolló y patentó un tipo de correa de caucho con sección trapecial y del tipo sinfín, para ser usada en poleas ranuradas. 1920 - Son introducidas por primera vez las correas trapeciales de flanco abierto, pero con poca resistencia al desgaste, debido a la mala calidad de los materiales empleados en su fabricación. 1925 - Walter Geist recibe una patente para el uso de varias correas trapeciales en una transmisión. 1926 - La firma Dayton Rubber Mfg. Co. patenta la producción de las correas ranuradas en su interior. 1928 - La firma Gates Rubber Co. introduce comercialmente el perfil cóncavo. En ese mismo año, la productora Allis Chalmers publica por primera vez capacidades nominales para las correas trapeciales, las que fueron aceptadas como normas industriales. 1930 - La firma GoodYear publica su primer manual de transmisiones por correas. 1940 - Son editadas, en este año, las primeras normas RMA (Rubber Manufacturers Association) relativas a transmisiones por correas. 1950 - Los cord de rayón son introducidos, desplazando los cord de algodón en las correas. 1951 - La firma Uniroyal introduce las correas dentadas. 1955 - Son introducidos los cord de poliester en las correas. 1959 - La firma Gates Rubber introduce los perfiles estrechos 3V, 5V y 8V. 1964 - La firma Gates Rubber introduce las correas eslabonadas. 1970 - Son introducidas nuevamente las correas trapeciales de flancos abiertos y el interior ranurado, pero con mejores materiales que brindan mayor resistencia de los flancos al desgaste. II - Clasificación de las transmisiones por correas. Gracias a la flexibilidad del elemento de tracción, la transmisión por correa admite una disposición relativamente arbitraria de los ejes de las poleas conductoras y conducida, y un variado número de poleas en la transmisión. Una forma de clasificar la transmisión por correa esta basada en el esquema o disposición de las poleas y correas en el accionamiento. Tabla 4 - Esquemas de transmisiones por correas con las diferentes características y empleo en la práctica. Transmisión por correa abierta. Se emplea en árboles paralelos si el giro de estos es un mismo sentido. Es la transmisión más difundida. En estas transmisiones la flexión en la correa es normal y depende fundamentalmente del diámetro de la polea menor Transmisión por correa cruzada. Se emplea en árboles paralelos si el giro de estos es en sentido opuesto. En perfiles asimétricos la flexión es inversa (alternativa). Para evitar un intenso desgaste en la zona que cruzan las correas, es recomendable elegir una distancia entre ejes mayor de 35 a 30 veces el ancho de la correa dp Transmisión por correa semicruzada. Se emplea si los árboles se cruzan (generalmente a 90°). Es recomendable que la disposición definitiva de las poleas se haga luego de verificar la transmisión en la práctica, para que no salte la correa de las poleas. Es recomendable elegir una distancia entre ejes mayor de 4 veces la suma del diámetro dp y el ancho de la polea con eje horizontal. 3/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Tabla 4 (cont.) - Transmisiones por correas con las diferentes esquemas, características y empleo en la práctica. Transmisión por correa con rodillo tensor exterior. Se emplea cuando es imposible desplazar las poleas para el tensado de las correas y se desea aumentar el ángulo de contacto en la polea menor (mayor capacidad tractiva). Las correas con perfil asimétrico sufren una flexión inversa. Transmisión por correa con rodillo tensor interior. Se emplea cuando es imposible desplazar las poleas para el tensado de las correas. En casos que se pueda disminuir el ángulo de contacto en la polea menor produce una mejora en la vida útil de la correa por producir en ella una flexión normal. Transmisión por correa con múltiples poleas. Se emplea para trasmitir el movimiento desde un árbol a varios arboles que están dispuestos paralelamente. Las poleas puede estar con relación a la correa con un montaje interior o combinado (admisible con perfiles simétricos). En un accionamiento por correa, el órgano de tracción (correa de transmisión) es un elemento de suma importancia que determina la capacidad de trabajo de toda la transmisión. Las correas se distinguen por la forma de la sección transversal, por la construcción, material y tecnología de fabricación, pero el rasgo más importante que determina la construcción de las poleas y de toda la transmisión, es la forma de la sección transversal de la correa. En función de la forma de la sección transversal, las correas de transmisión son clasificadas como: ♦ Correas eslabonadas. ♦ Correas planas. ♦ Correas dentadas. ♦ Correas trapeciales o en V. ♦ Correas nervadas o Poly V. ♦ Correas redondas. En la tabla 5, son comparados los tipos básicos de correas mediante variados criterios, que permiten apreciar las amplias posibilidades de empleo que ofrecen las diferentes correas en la industria actual. Tabla 5 - Comportamiento de los tipos básicos de correas ante algunos criterios comparativos. Criterio Carga en los árboles Plana muy grande Trapecial pequeña Eslabonada pequeña Dentada mínima Poly V grande Trabajo a V = 25 m/s Resistencia a los choques Eficiencia % Longitud de correa. Tolerancia a la desalineación Nivel de ruido Sincronismo Costo inicial Necesidad de control del tensado Facilidad de montaje entre apoyos Ancho reducido Diámetro reducido aceptable muy buena 97 .... 98 libre pequeña muy bajo no bajo alguna si no si aceptable buena 96 ..... 97 normalizada grande muy bajo no bajo escasa no si no malo regular 95 .... 96 libre grande bajo no bajo alguna si si no bueno aceptable 98 ... 99 dependiente pequeña bajo si moderado escasa no si no aceptable muy buena 96 .... 97 normalizada pequeña bajo no moderado alguna no no si 4/33 Redonda muy grande regular buena 96 ... 95 libre muy grande bajo no mínimo alguna si si no Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V III - Fundamentos Básicos del Trabajo de las Transmisiones por Correas Trapeciales. De los tipos básicos de correas, son las trapeciales las que han adquirido mayor aplicación en la industria. Su rápida difusión se debe a la introducción del motor eléctrico independiente, el cual exigió una nueva transmisión por correa que permitiera pequeña distancia entre los ejes de las poleas y grandes relaciones de transmisión. La construcción de los automóviles planteó análogos requerimientos. Para los automóviles se necesitaron correas seguras para transmitir la rotación desde el árbol cigüeñal del motor al ventilador, a la bomba de agua y al generador. Para solucionar estos requerimientos fue necesario la búsqueda de correas trapeciales muy flexibles que permitieran disminuir los diámetros de las poleas. Quizás uno de los adelantos más significativos en la construcción de las correas corresponde a las correas trapeciales de flancos abiertos. Ellas se introducen por primera vez en 1920 para reducir los costos de producción, sin embargo las limitaciones en los materiales provocaron que no se comenzara a emplear en esos años. Posteriormente a finales de los años 50 es aumentada la capacidad de carga de las correas al aumentar el área de contacto entre los flancos de la correa y la ranura de la polea, mediante la introducción de las correas trapeciales de perfil estrecho. Este ultimo tipo de perfil, a pesar de aumentar significativamente la capacidad de carga de la transmisión, aumentaba sustancialmente la rigidez de la correa y necesitaba emplear poleas de diámetros mayores que los requeridos para los perfiles normales. Por tal motivo, entre 1958 y 1962 resurge nuevamente la idea de emplear correas trapeciales con flancos abiertos en la industria automovilística, pues se deseaba accionar alternadores a mayores velocidades y se buscó reducir los diámetros de las polea de estos componentes de 3 “ (76.2 mm) a 2½ ” (63.5 mm). Una mejora significativa es alcanzada en 1970 con la introducción de las correas ranuradas de flancos abiertos que permite reducir los diámetros de las poleas en los alternadores hasta 2¼ “ (57 mm). La capacidad de carga de una correa trapecial es mayor que la de una plana debido al mayor coeficiente reducido de fricción. Para valores típicos de ángulo de ranuras entre 34° y 40°, el valor medio del coeficiente reducido es 3 veces mayor para las correas trapeciales que para correas planas de igual material. Por ello, si las condiciones son iguales, una transmisión por correa trapecial trasmite mayor carga que una transmisión análoga de correa plana. N Donde: N= δ Fr Fr/2 So N/2 N/2 S0 sen δ para 2 .δ ≈ 40° N = 2,92.S0 ≈ 3. S0 Fr/2 Para correa plana Fr = f . N = f . S0 So Para correa trapecial Fr = f´.N = ( 3f ).S0 Fig. 2 - Análisis de la fuerza de fricción Fr en una correa plana y otra trapecial, en dependencia del tensado estático S0, la fuerza normal N, el coeficiente de fricción f y el ángulo de flanco del perfil δ. 5/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V 3.1 - Tipos de Correas Trapeciales. Los diferentes tipos fundamentales de correas trapeciales pueden ser divididos en : • Según la relación ancho / altura [b / h]. Correas normales (clásicas) ....................... b/h = 1,6 Correas estrechas ....................................... b/h = 1,2 Correas anchas (para variadores) ............... b/h = 2 ... 3 • Según la forma de la sección transversal. Correas trapeciales. Correas hexagonales. Correas bandeadas. • Según su construcción exterior. Correas con cubierta exterior (wrapped belt). Correas con flancos abiertos (Raw edge belt o Fan belt). De todos estos tipos son las correas normales y estrechas las de más variadas dimensiones en sus secciones, según diversas normas de países y fabricantes. A continuación se exponen algunas de las dimensiones normalizadas de los perfiles de correas trapeciales, siendo b el ancho superior de la sección y h la altura del perfil. Tabla 6 - Dimensiones normalizadas de perfiles normales (Sistema métrico). Designación 5 Y 8 Z A B 20 C 25 D E 50 b (mm) 5 6 8 10 13 17 20 22 25 32 38 50 h (mm) 3 4 5 6 8 11 12.5 14 16 19 23 30 Nota : • Los perfiles 5 y 8 son muy pequeños y solo están presentes en algunos fabricantes alemanes. • El perfil Y es muy pequeño y está presente en algunos fabricantes alemanes y en la norma inglesa BS 3790:81. • Los perfiles Z, A, B y C están presentes en todos los fabricantes y normas. • Los perfiles 20 y 25 están presentes en algunos fabricantes (Bauri, Texrope y Optibelt). • El perfil D está presente en todos los fabricantes y normas, pero presenta alguna pequeña diferencia en las medidas que ofertan los productores. • El perfil E está presente en algunos fabricantes, puede ser reconocido con otras dimensiones como : 38 x 25 ó 40 x 25. • El perfil 50 solo en normas GOST y fabricado bajo pedido. • Las normas ISO identifica a los perfiles Y, Z, A, B, C, D y E. • El perfil Z puede ser identificado como O y M. Tabla 7 - Dimensiones normalizadas de perfiles estrechos (Sistema métrico) Designación SPZ SPA SPB 19 SPC 8V b (mm) 9.7 12.7 16.3 18.6 22 25 h (mm) 8 10 13 15 18 23 Nota : • Los perfiles SPZ, SPA y SPB pueden ser encontrados con las dimensiones 10 x 8, 13 x 10 y 17 x 14. • El perfil 19 solo está presente en algunos fabricantes (Optibelt, Mitsuboshi y Texrope). • El perfil 8V es muy escaso en sistema métrico, solo presente en firmas inglesas (Fenner). 6/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Tabla 8 - Dimensiones normalizadas de perfiles normales (Normas RMA, de E.U.A.) Designación b (pulg.) h (pulg.) b (mm) h (mm) A 1/2 5/16 12.7 7.87 B 21/32 13/32 16.76 10.41 C 7/8 17/32 22.35 13.46 D 1¼ 3/4 31.75 19.05 E 1½ 29/32 38.1 23.11 Tabla 9 - Dimensiones normalizadas de perfiles estrechos (Normas RMA de E.U.A.) Designación 3V 5V b (pulg.) 3/8 5/8 h (pulg.) 10/32 17/32 Nota: Los perfiles 3V y 5V coinciden aproximadamente con los perfiles SPZ y SPB. 8V 1 29/32 Tabla 10 - Dimensiones normalizadas de perfiles estrecho en milímetros (Normas RMA de E.U.A.). Designación b (mm) h (mm) Nota : • • 9N 9 8 15N 15 13 25N 25 23 El perfil 25N coincide con el perfil 8V Los perfiles 9N y 15N son aproximados a los perfiles SPZ y SPB. Tabla 11 - Dimensiones normalizadas de perfiles de correa trapecial para servicios ligeros (Lght duty), presentes en algunos fabricantes estadounidenses como. Morse, Browning y Gates Rubber. Designación b (pulg.) h (pulg.) b/h 2L 2/8 4/32 2 3L 3/8 7/32 1.71 4L 4/8 10/32 1.6 5L 21/32 12/32 1.75 3.2 - Deslizamiento Elástico en las Transmisiones por Correas. El deslizamiento elástico surge como resultado de las deformaciones (estiramiento y acortamiento) que sufre la correa en el sentido longitudinal y acompaña el trabajo de la transmisión bajo carga. Este fenómeno es localizado en el contacto que se produce entre la correa y las poleas. Las investigaciones experimentales mostraron que en una transmisión que trabaja normalmente, el movimiento deslizante elástico no tiene lugar en toda la superficie de contacto de la correa con las poleas. En cada polea el ángulo de contacto α se divide en dos partes: en el ángulo de deslizamiento αdes y en el ángulo de reposo αrep , en este último el deslizamiento elástico no se observa. Polea conducida S1 Ramal tensado ω1 S2 Ramal destensado 7/33 Fig. 3 - Fenómeno de deslizamiento elástico en una polea conducida. Nótese como las marcas en el ramal tensado de las correas se han separado, demostrando que la correa se estira en la zona del ángulo de deslizamiento αdes . Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V A medida que aumenta la carga útil que es trasmitida por la correa, el ángulo de deslizamiento aumenta a expensa de la disminución del ángulo de reposo, aumentando de esta forma el deslizamiento elástico de la correa en la polea y el atrasamiento de la polea conducida con relación a la velocidad que lleva la correa durante la fase de estiramiento. Si se produce una sobrecarga, capaz de extender a todo el ángulo de contacto el ángulo de deslizamiento, el movimiento deslizante elástico se transforma en un resbalamiento o patinaje total de la correa sobre la polea. Este último fenómeno ocurre generalmente en la polea donde menor es el ángulo de contacto, si los ramales de carga están trasmitiendo iguales carga. Con el objetivo de cuantificar el deslizamiento elástico se define un factor evaluador, conocido como el coeficiente de deslizamiento elástico, siendo : ω 2 − ω 2' S= ω2 donde : S = Coeficiente de deslizamiento elástico relativo. ω2 = Velocidad angular teórica (transmisión sin carga) de la polea conducida. ω2 , = Velocidad angular real (transmisión con deslizamiento elástico) de la polea conducida. La magnitud del coeficiente de deslizamiento relativo S es aceptada entre 0.01 y 0.02, para condiciones normales de trabajo. Si se desea, puede ser considerado el efecto del deslizamiento elástico en el cálculo de la relación de transmisión real, como : u12real = ω1 ω2 ' = ω1 d2 = ω 2 ⋅ (1 − S) d1 ⋅ (1 − S) de forma tal que : u12real = u12teorica ⋅ 1 (1 − S) siendo : ω1 = velocidad angular de la polea motriz. d1 = diámetro primitivo de la polea motriz. d2 = diámetro de la polea movida. 3.3 - Característica de Tracción de una Transmisión por Correas. Para el estudio de las características de tracción de las transmisiones por correas es definido : ϕ= P 2 ⋅ S0 Siendo : ϕ = Coeficiente de tracción. P = Fuerza útil en la correa (N). S0 = Tensado estático (previo) de la correa (N). A partir de mediciones experimentales realizadas en una transmisión por correa, donde es controlada la tensión estática S0 , la fuerza útil trasmitida P, y el deslizamiento elástico relativo, es posible obtener una curva de la característica de tracción de la transmisión. Una curva típica de esta característica es mostrada en la figura 4. La curva de la característica del coeficiente de tracción ϕ se divide en dos sectores : uno rectilíneo, donde a la vez que crece el coeficiente de tracción ϕ se produce un crecimiento directamente proporcional del deslizamiento elástico S, y otro sector curvilíneo, donde el trabajo de la correa es inestable pues un pequeño aumento casual de la carga hace que la correa resbale sobre la polea. 8/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V El sector curvilíneo del coeficiente de deslizamiento elástico en la característica tractiva no es deseable durante el trabajo estable de la transmisión y solo se justifica ese comportamiento para casos en que la transmisión sufre alguna sobrecarga momentánea (zona de trabajo como fusible mecánico). eficiencia deslizamiento 0,03 80 0,02 Transición del sector rectilíneo al curvilíneo. Punto critico 60 40 0,01 20 0 Deslizamiento elastico relativo [S] Eficiencia [%] 100 0 0 0,2 0,4 0,6 0,8 1 1,2 coeficiente de tracción [P/So] Fig. 4 - Característica de tracción de una transmisión por correa trapecial. Donde es observado el comportamiento del coeficiente de deslizamiento elástico relativo S, la eficiencia de la transmisión η, la relación de transmisión u y el coeficiente de tracción ϕ. El punto de transición del sector rectilíneo al curvilíneo es denominado punto critico de la característica de tracción, y el valor que toma el coeficiente de tracción en ese punto es denominado coeficiente de tracción critico ϕ0 . El valor del coeficiente de tracción critico corresponde al valor máximo de carga en condiciones de aprovechamiento racional de la correa. Si ϕ < ϕ0 la capacidad de tracción de la correa no se aprovecha del todo. Si ϕ > ϕ0 la correa trabaja inestable y se desgasta con rapidez. Tomando como base numerosas investigaciones realizadas se pueden aconsejar los siguientes valores medios de los coeficientes de tracción: para las correas planas de caucho ϕ0 = 0.5 ..... 0.6; para las correas trapeciales el rango es algo más amplio ϕ0 = 0.6 (Normas RMA) .... 0.98 (fabricantes alemanes). 3.4 - Tensión Estática de la Correa. En una transmisión por correa, con dimensiones establecidas y una adecuada cantidad de correas para el perfil seleccionado, el factor más importante que determina la capacidad de tracción de la transmisión es la tensión estática de la correa, conocida también como tensión inicial, previa o de montaje de la correa. Por ello, el valor de tensión estática debe ser debidamente calculado en función de la potencia que se desea trasmitir en un accionamiento por correas, de forma tal, que sea empleada la tensión estática correcta, es decir aquella tensión más baja con la cual la correa no deslizará. Muchos operarios confían en su experiencia y no en métodos de control y cálculo del tensado correcto. Los métodos numéricos de cálculo del tensado tienen indiscutibles ventajas : ellos previenen la inexperiencia en operarios no expertos y evitan un excesivo o escaso tensado, permitiendo precisar la tensión de las correas en cada accionamiento; esto es mucho más importante en accionamientos modernos donde la capacidad de carga de las correas es cada vez mayor. 9/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Debe ser conocido que una : Tensión escasa : Puede causar un intenso deslizamiento que puede provocar un desgaste excesivo de la cubierta, puntos de combustión y sobrecalentameinto de la correa. Tensión excesiva : Puede causar un sobrecalentamiento en la correa, debido a un incremento de la fricción interna en la correa por el aumento de las tensiones normales, y un estiramiento excesivo así como daño a los componentes de la transmisión (arboles, poleas y cojinetes) por sobrecarga.. El cálculo del tensado de forma numérica consiste en : ♦ Determinar la tensión estática que garantice un tensado correcto cuando la transmisión esta trabajando. ♦ Determinar los parámetros de control de la tensión estática, de forma tal que sea ajustada su valor exacto. 3.4.1 - Ecuación de Tensión Estática. En una correa montada en las poleas, y que conserve la misma longitud total, el alargamiento de uno de los ramales provoca el acortamiento del otro en la misma magnitud. Dicho con otras palabras, el aumento de la tensión en un ramal hace que disminuya respectivamente la tensión en el otro, mientras que la suma de las tensiones (fuerzas) se mantiene constante. Esto puede ser expresado como: S1 + S2 = 2 ⋅ S0 (N) (1) Siendo : S1 = Tensión (fuerza) en el ramal tensado (N). S2 = Tensión (fuerza) en el ramal destensado (N). S0 = Tensión estática (N). Esta ecuación no se confirma completamente por la experiencia, pues la suma de las tensiones útiles S1 + S2 siempre resultan algo mayor que la suma de las tensiones estáticas S0 + S0 , esta diferencia es mayor con el aumento de la velocidad de la correa debido al efecto de las fuerzas centrífugas. Las fuerzas en los ramales de la correa están vinculadas a la fuerza útil aplicada en la polea por las siguientes relaciones: Mt = 2 ⋅ P 2 ⋅ S1 2 ⋅ S2 = − d d d P = S1 − S2 (Nm) (N) (2) Siendo : Mt = Momento torsor en una polea con diámetro primitivo d (Nm). d = Diámetro primitivo de una polea (m). Empleando convenientemente las ecuaciones ( 1 ) y ( 2 ) pueden ser obtenidas las siguientes ecuaciones : S1 = S0 + P 2 S2 = S0 − 10/33 P 2 (N) (N) ( 3a ) ( 3b ) Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Muchos trabajos prácticos en transmisiones por correas y transportadores de banda se han basado en la dependencia analítica, establecida por Euler (en 1775), entre las tensiones del hilo flexible inextensible e imponderable que se desliza por un cilindro fijo. Esta relación es mostrada en la fórmula 4. S1 = ef⋅α = m S2 (4) Siendo : f : Coeficiente de fricción entre el hilo y la superficie del cilindro. El grado de la aproximación de Euler, depende de la autenticidad de los valores del coeficiente de fricción. La experiencia ha establecido que depende de los materiales de polea y correa, de la temperatura, de la presión específica, de la velocidad del movimiento deslizante y del ángulo de la ranura en la polea. α : Ángulo de contacto entre cilindro e hilo (polea y correa). m : Término para simplificar la relación. Es conocido como razón de tensiones. Sustituyendo las ecuaciones ( 3a ) y ( 3b ) en la ecuación ( 4) y agrupando convenientemente, es posible obtener : m + 1 P S0 = ⋅ m − 1 2 (N) (5) Con el objetivo de hacer más práctica la expresión anterior debe ser incorporada a ella el efecto de la fuerza centrífuga en la correa, así tendremos que: m + 1 P 2 S0 = ⋅ + ρ⋅ v m − 1 2 (N) (6) Siendo : v : Velocidad de la correa (m/s). ρ : Masa de la correa por metro (kg / m). La importancia de esta fórmula radica en que permite recomendar el valor exacto de la tensión estática, según los valores de fuerza útil a trasmitir, de densidad y velocidad de la correa, del ángulo de contacto y el coeficiente de fricción entre correa y polea. Muchas veces es más cómodo realizar el cálculo de la tensión estática en función de la potencia a trasmitir y de la cantidad de correas del accionamiento. P= Siendo : 1000 ⋅ ND z⋅ v (N) (7) ND : Potencia de diseño de la transmisión (kW). Considera posibles variaciones de la carga entre la máquina motriz y la movida. z : Cantidad de correas trapeciales en la transmisión. Sustituyendo la fórmula ( 7 ) en la ecuación ( 6 ), puede ser obtenida la siguiente relación: m + 1 ND S0 = 500 ⋅ + ρ ⋅ v2 ⋅ m − 1 z ⋅ v 11/33 (N) (8) Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Aunque la fórmula ( 8 ) es teóricamente correcta, los fabricante de correas trapeciales recomiendan el empleo de otra, algo más simple, donde el efecto del ángulo de contacto α y el coeficiente de fricción f entre la correa y la polea es considerado con dos nuevos factores: ft y cα . f − cα ND S0 = 500 ⋅ t + ρ ⋅ v2 ⋅ cα z ⋅ v Siendo : ND : Potencia de diseño (kW). z : Cantidad de correas. v : Velocidad de la correa (m/s). (N) (9) ρ : Masa por metro de correa (kg/m). cα : Coeficiente por ángulo de contacto. ft : Factor de tensado. Comparando las fórmulas ( 8 ) y ( 9 ) es fácil concluir la igualdad de los términos entre paréntesis : m + 1 ft − cα = m−1 cα Del análisis de la igualdad anterior y un breve estudio de las diferentes recomendaciones de los fabricantes pueden ser conocidos los valores de la razón de tensiones m y el coeficiente de fricción f que han empleado para establecer las recomendaciones de tensión estática en las correas S0. Tabla 12 - Valores de la razón de tensiones m y el coeficiente de fricción f, en dependencia de las recomendaciones practicas de algunas firmas productoras de correas, para α = 180° y cα = 1. Parámetros m f Blauri 101 1.469 Desch 101 1.469 Firmas productoras Lutgert 6.714 0.606 Gates 5 0.5123 GoodYear 5 0.5123 Otras firmas analizadas, como Fenner y Bando, corroboran la tendencia de la tabla 12 al recomendar un tensado estático en las correas, con un ángulo de contacto α = 180 ° a partir de la relación : m= S1 = ef⋅α = 5 S2 Conociendo los resultados anteriores es fácil determinar los valores que deben ser empleados en la fórmula ( 9 ) para los factores cα y ft : Valores recomendados del Factor de Tensado: ft = 2.50 ( Valor máximo del factor que considera m = 5 . Representa la tendencia a incrementar la capacidad de carga de la correa a expensa del elevado tensado estático.) ft = 2.02 ( Valor mínimo del factor que considera m = 101. Representa la tendencia a un aumento de la vida útil de la correa por emplear un mínimo tensado estático.) Valores del Coeficiente de Ángulo de Contacto : Este coeficiente puede ser evaluado mediante la siguiente fórmula : ef ⋅α − 1 cα = 125 . ⋅ f ⋅α e 12/33 ( 10 ) Dr. Gonzalo González Rey (CUJAE-Habana) Sustituyendo : Transmisiones por correas en V f = 0.5123 α = Ángulo de contacto en radianes. La siguiente tabla puede servir de ayuda al brindar algunos valores de cα para ángulos característicos. Tabla 13 - Valores del coeficiente de ángulo de contacto. α (°) cα 180 1.00 174 0.99 169 0.97 163 0.96 157 0.94 151 0.93 145 0.91 127 0.85 120 0.82 83 0.65 3.4.2.- Control de la Tensión Estática. Una vez calculada la tensión estática debe ser recomendada esta tensión a partir de un control de la deformación de la correa bajo carga. Son dos los métodos básicos que se emplean el método de flecha constante y el método de fuerza constante. t y F Figura 5 - Esquema del control de la tensión estática. Método de Flecha Constante. Este es el método de control preferible cuando se dispone de un dinamómetro que permite conocer la fuerza F que se requiere aplicar, perpendicular a la correa montada en la transmisión, para producir una deflexión determinada y. Generalmente se recomienda un valor de deflexión de 16 mm por metro de longitud del ramal donde es realizado el control : y = t⋅ Siendo : 16 1000 y : deflexión en la correa (mm). t : Longitud del ramal (mm) 13/33 ( mm ) Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V t So +∆So So +∆So y F = 2 ⋅ ( S o + ∆S o ) ⋅ sen ϑ F tanϑ = 2⋅y t ≈ sen ϑ Fig. 6 - Esquema para el análisis de la relación entre la fuerza de control F y la deflexión y. Realizando una sumatoria de fuerza en la dirección de la fuerza de control F y considerando que para ángulos pequeños los valores de las funciones seno y tangente son próximos puede ser obtenida la siguiente fórmula : F = 4 ⋅ ( S0 + ∆S0 ) ⋅ y t (N) ( 11 ) El termino ∆S0 es un valor adicionado a la carga estática (durante el control) y representa en cuanto aumenta S0 por el sobretensado que incorpora la fuerza de control F. Los valores de ∆S0 son dados en la tabla 14. Tabla 14 - Valores de ∆S0 en dependencia del tipo de perfil. Perfil ∆S0(N) Perfil ∆S0(N) Perfil ∆S0(N) A 32 SPZ 15 XPZ 18 B 37 SPA 44 XPA 50 C 83 SPB 51 XPB 60 D 124 SPC 60 XPC 100 AX 32 3V 15 3VX 18 BX 37 5V 51 5VX 60 CX 69 8V 101 ------------- Nota : Los perfiles en cuya designación presenten una X son perfiles ranurados en su interior. Método de Fuerza Constante. Este es el método de control preferible cuando es posible aplicar una fuerza conocida (constante) perpendicularmente a la correa dela transmisión y se mide la deflexión que produce. En este caso se requiere conocer el valor de deflexión y. Esto se logra despejando la magnitud y de la fórmula ( 11). y= F⋅t 4 ⋅ (S 0 + ∆S 0 ) (mm) (12) Generalmente este método establece los valores para la fuerza de control F (brindados en la tabla 5) y recomienda que el sobretensado no sea considerado (∆S0 = 0). Tabla 15 - Valores de fuerza de control F (en Newton) en dependencia del perfil. Perfil F (N) Z 25 Perfiles normales A B 25 50 C 100 14/33 SPZ 25 Perfiles estrechos SPA SPB 50 75 SPC 125 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Como anteriormente se ha dicho, uno de los factores más importantes que determina la capacidad de tracción de la transmisión por correa es la tensión estática, esto puede ser corroborado si se analiza la siguiente expresión: ( ) cα P = 2 ⋅ S0 − ρ ⋅ v 2 ⋅ ft − cα (N) En la fórmula anterior, se ve que la fuerza útil P que puede ser trasmitida crece proporcional a la tensión estática S0. Desde este punto de vista es ventajoso elegir los máximos valores posibles de S0. Sin embargo, la experiencia muestra que existe cierto valor límite de esfuerzo estático en la correa σ0 lim que no debe ser superado. Si la correa se tensa con un esfuerzo estático σ0 que sobrepase el valor límite σ0 lim, entonces, pasadas algunas horas de trabajo, debido al estirado de la correa y la característica fibrosa de su material, el tensado estático disminuye aproximadamente al valor de esfuerzo estático límite. Por supuesto, que de insistirse en el sobretensado, estos estiramientos repetidos pueden acelerar la rotura de la correa. Partiendo de esta propiedad de las correas (explicable por su estructura fibrosa), no es racional aumentar el esfuerzo de tensión estática por encima del valor σ0 lim = 1,8 ..... 2,0 MPa para correas de perfil normal y de σ0 lim = 3,0 .... 3,5 MPa para correas de perfil estrecho. El valor del esfuerzo por tensión estática en la correa puede ser calculado mediante la siguiente expresión y empleando los valores de áreas de los perfiles que se brinda en la tabla 16. σ0 = S0 A ≤ σ 0 lim (MPa) Siendo : S0 : Tensión estática (N). A : Área de la sección transversal del perfil (mm2). Tabla 16 - Área de las secciones transversales de algunos perfiles de correa. Perfil A (mm2) Z 50 A 80 B 140 C 230 D 480 SPZ 70 SPA 94 SPB 160 SPC 278 3V 70 5V 160 8V 382 IV - Cálculo de las Transmisiones por Correa Trapeciales. Los criterios fundamentales para el cálculo de las transmisiones por correas son : la capacidad de tracción que determina la fiabilidad de adherencia entre la correa y la ranura de la polea, y la vida útil de la correa que depende de la resistencia a la fatiga en condiciones normales de explotación. El objetivo del cálculo de un accionamiento por correa trapeciales es la determinación de los parámetros geométricos básicos de la transmisión como: diámetros de las poleas, distancias entre centros de poleas, longitud normalizada de la correa, tipo de perfil y cantidad de correas. Al mismo tiempo, en el desarrollo de este cálculo, son verificados criterios que sirven como control a la transmisión. Algunos de estos criterios son : • • • • • • • Diámetros primitivos de las poleas mayores o iguales a los mínimos recomendados. Velocidad de la correa inferior a las velocidades máximas establecidas. Distancia entre centros de las poleas en los limites permisibles. Ciclos de flexión por segundo en la correa menor que los admisibles. Ángulo de contacto entre correa y polea mayor que los mínimos recomendados. Esfuerzo por tensión estática inferior al límite de la correa. Vida útil de la correa mayor que la mínima recomendada. 15/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V 4.1 - Cálculo según la Capacidad de Tracción. La capacidad de tracción de una transmisión por correa la determina la adherencia entre la correa y las poleas. Para ello, se obtienen experimentalmente los valores de carga útil que pueden ser trasmitidos por una correa, en condiciones establecidas, sin que se produzca una perdida de adherencia (patinaje o un deslizamiento elástico excesivo) y que la vida útil de la correa sea aceptable. Usualmente las condiciones establecidas para la determinación experimental de la carga útil que puede ser trasmitida por una correa corresponde a las siguientes normativas: • Transmisión por correa abierta con montaje horizontal. • Carga constante. • Poleas de fundición • Velocidad de la correa v = 10 m/s. • Razón de transmisión u = 1. • Longitud de la correa establecida en una magnitud de referencia (básica). Las condiciones anteriores permiten establecer aquellos valores de carga útil que son básicos para el cálculo de la transmisión. Generalmente estas carga útiles pueden ser brindadas en las siguientes formas : 1. Esfuerzo útil en la correa. Ko = 2. Potencia útil trasmitida por la correa. P ≤ [K o ] A N ≤ [N] El primer criterio ( Esfuerzo Útil ) se basa en amplios estudios del comportamiento de las correas, que permiten obtener una ecuación ajustada por los métodos clásicos de regresión y brindar los valores de esfuerzo útil para las correas mediante la evaluación de fórmulas semejantes a la siguiente: [K o ] = A1 − A 2 ⋅ d h ( MPa) menor Siendo : [Ko] : Esfuerzo útil correspondiente a las condiciones experimentales (admisible), (MPa). h : Altura del perfil (mm). dmenor : Diámetro primitivo menor en contacto con la correa (mm). A1 y A2 : Constantes obtenidas experimentalmente. (Ver tabla 17). Tabla 17 - Constantes A1 y A2 según el perfil de la correa y orientadas en Normas GOST (soviéticas). Z A B C D E F Perfil 2.3 2.5 2.8 3.0 3.2 3.2 3.2 A1 11.0 12.0 18.0 21.5 28.0 35.0 44.0 A2 En el caso de una transmisión con condiciones diferentes a las establecidas experimentalmente puede ser obtenido un esfuerzo útil admisible más ajustado a las condiciones reales, empleando coeficientes modificadores según se muestra : [K] = [K o ] ⋅ c v ⋅ c α ⋅ c o ⋅ c r (MPa) Siendo : cv = Coeficiente por velocidad de la correa diferente a v = 10 m/s. cα =Coeficiente por ángulo de contacto entre correas y polea diferente a α = 180°. co = Coeficiente que considera un esquema de la transmisión diferente al de una transmisión abierta con montaje horizontal. cr = Coeficiente por un régimen de trabajo diferente al de carga constante. 16/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Desafortunadamente, este método aunque simple no es de los más difundidos por que usualmente la información ha sido limitada a las correas trapeciales de perfil normal. En cambio, es de gran aplicación actual el cálculo de las transmisiones por correas empleando el criterio de la potencia útil. Este último criterio es el que más frecuentemente brindan los fabricantes de correas y requiere consultar una significativa información en los catálogos técnicos. El cálculo de la capacidad tractiva de la transmisión empleando el criterio de la potencia útil es semejante al anterior. En este caso, y también basándose en datos experimentales, son empleados coeficientes correctores con el objetivo de mejorar la evaluación de la potencia útil admisible y ajustarla más a las condiciones reales del diseño. Para ello es empleada la siguiente ecuación : [N] = [N1] ⋅ z ⋅ c α ⋅ cL / fs (kW) (13) Donde : [N] : Potencia útil admisible (kW). z : Cantidad de correas. [N1] : Potencia nominal transmisible por correa (kW). cα : Coeficiente de ángulo de contacto (fórmula 10). cL : Coeficiente por corrección de la longitud. fs : Factor de servicio. Si en la fórmula (13) se considera que la potencia a trasmitir N es igual a la potencia útil admisible [N] y se despeja el termino z, puede ser obtenida una importante fórmula para calcular la cantidad de correas requerida en una transmisión donde es definido el tamaño de perfil de correa que será empleado. Z≥ N ⋅ fs [N1] ⋅ c α ⋅ cL (14) 4.1.1- Sucesión de Pasos para un Cálculo Típico de Transmisiones por Correas Trapeciales. Datos Previos. Para el cálculo de transmisión por correa debe ser de conocimiento previo los siguientes aspectos: • • • • • Características de la carga en la máquina motriz y movida. Potencia a trasmitir. Frecuencia de rotación del árbol más rápido. Frecuencia de rotación de los árboles movidos por la correa o relaciones de transmisión. Esquema aproximado de la transmisión. Selección del factor de servicio fs. Puede servir como orientación para la evaluación del factor de servicio la tabla 18. Este factor considera los incrementos de carga que se producen en la correa, al trasmitir la carga nominal, producto de las perturbaciones que puede provocar la máquina motriz y la máquina movida sobre la correa, además tiene en cuenta la intensidad del trabajo a que es sometida la correa en dependencia de las horas diarias de trabajo. 17/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Tabla 18 - Factor de servicio fs. Máquina Motriz Motor eléctrico sincrónico. Motor eléctrico de alto par. Motor de combustión interna Motor de combustión interna multicilindro. Turbinas. monocilindro. 8 h/día 16 h/día 24 h/día 8 h/día 16 h/día 24 h/día Máquina Movida Carga ligera Agitadores de líquidos. Bombas y compresores centrífugos. Transportadores de banda. Ventiladores. Máquinas herramientas de corte continuo. Carga normal Bombas y compresores de 3 y más cilindros. Transportadores de cadena. Fresadoras. Carga pesada Bombas y compresores de uno y dos cilindros. Elevadores de cangilones. Cepilladoras y mortajadoras. Carga muy pesada Mecanismos de elevación de grúas. Prensas. Cizallas. Cálculo de la potencia de diseño ND. Siendo : 1.0 1.1 1.2 1.1 1.2 1.3 1.1 1.2 1.3 1.2 1.3 1.4 1.2 1.3 1.4 1.4 1.5 1.6 1.3 1.4 1.5 1.5 1.6 1.8 ND = N ⋅ fs (kW) N : Potencia a trasmitir (kW). fs : Factor de servicio. (tabla 18) (min-1) Frecuencia de rotación de la polea menor Selección del tamaño del perfil. La selección del tamaño del perfil puede ser realizada a partir de recomendaciones como las brindadas en las figuras 7 y 8. Por supuesto, la selección del perfil debe corresponder con las disponibilidades prácticas del tipo de perfil elegido. 5100 4600 4100 3600 3100 2600 2100 1600 1100 600 100 SPZ/3V SPA SPB/5V SPC 4 5 6,3 8 10 12,5 16 20 25 31,5 4 0 50 63 80 100 125 160 200 250 315 4 00 P otenc ia de diseño (kW ) Fig. 7 – Recomendaciones para la selección del tamaño del perfil en correas estrechas. 18/33 Frecuencia de rotación de la polea menor (min-1) Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V 5000 4400 Z 3800 3200 A 2600 B 2000 1400 C 800 D E 200 2 2,5 3,15 4 5 6,3 8 10 12,5 16 20 25 31,5 40 50 63 80 100 125 160 200 250 315 400 Potencia de diseño (kW) Fig. 8 – Recomendaciones para la selección del tamaño del perfil en correas normales Selección de los diámetros de las poleas. Los diámetros de las poleas no deben ser inferiores a los mínimos recomendados por la práctica, para no doblar excesivamente las correas sobre las poleas y con ello acortar su duración en servicio. Tabla 19 - Valores recomendados de diámetros primitivos mínimos para poleas. Perfil dmin (mm) Perfil dmin (mm) A 76 B 137 C 229 D 330 SPZ 71 SPA 100 SPB 160 SPC 250 3V 71 5V 160 AX 56 BX 116 CX 178 DX 305 XPZ 56 XPA 80 XPB 112 XPC 200 3VX 56 5VX 112 8V 315 Una vez definido el diámetro de la polea menor, el diámetro primitivo de las restantes poleas es obtenido a partir de la razón de transmisión cinemática deseada: uent, sal = dsal / dent siendo : uent, sal : Razón de transmisión cinemática. Relación entre la velocidad angular de la polea motriz (entrada) y la polea movida (salida). dsal : Diámetro primitivo de la polea movida (salida). dent : Diámetro primitivo de la polea motriz (entrada). Cálculo de la velocidad de la correa V. La velocidad de la correa debe ser lo mayor posible, para disminuir la cantidad de correas necesarias en la transmisión, pero nunca debe superar la velocidad máxima limite Vmax para que el efecto de la fuerza centrifuga no disminuya la capacidad tractiva de la correa. n ⋅ π ⋅ d1 v= 1 ≤ v max 60000 19/33 (m/s) Dr. Gonzalo González Rey (CUJAE-Habana) Siendo : Donde: Transmisiones por correas en V n1 : Frecuencia de rotación de la polea 1 (min-1). d1 : Diámetro de la polea 1 (mm). vmax = 25 ...... 30 m/s vmax = 35 ...... 45 m/s para correa de perfil normal. para correa de perfil estrecho. Cálculo de la longitud de la correa Ln y la distancia entre centros de poleas a. La distancia entre centros de poleas debe ser elegida de forma tal que permita colocar las poleas sin chocar (criterio amin) y que la distancia no sea excesivamente grande ante las condiciones practicas (criterio amax ). Una de estas orientaciones puede ser la brindada en la norma alemana DIN 7753, que recomienda: a min ≤ a o ≤ a max siendo: a min = 0,7 ⋅ ( d 2 + d1) y a max = 2,0 ⋅ ( d 2 + d1) Una vez elegida la tentativa distancia entre centros ao , puede ser calculada la longitud de correa Lo correspondiente: Para una transmisión por correa abierta y dos poleas : L o ≈ 2 ⋅ a o + 157 , ⋅ ( d 2 + d1) + ( d2 − d1) 2 4 ⋅ ao (mm) Para una transmisión por correa cruzada y dos poleas : L o ≈ 2 ⋅ ao + 157 , ⋅ ( d2 + d1) 2 d2 + d1) ( + 4 ⋅ ao (mm) Para otro esquema de transmisión es conveniente un análisis gráfico que permita obtener las longitudes a partir de mediciones en un dibujo realizado a escala. Una vez calculada la longitud Lo de la correa esta debe de ser normalizada al valor más cercano de las longitudes de correas disponibles y recalcular la definitiva distancia entre centros de poleas : a = ao ± L o − Ln 2 (mm) Siendo : a ao Lo Ln : Distancia entre centros de poleas para su montaje (mm). : Distancia previa entre centros de poleas (mm). : Longitud previa de la correa (mm). : Longitud normalizada de la correa (mm). signo ( + ) cuando Lo < Ln. signo ( - ) cuando L > Ln Verificación de los ciclos de flexión por segundo if. La experiencia ha confirmado que las flexiones sufridas por la correa al doblarse sobre las poleas pueden tener una influencia significativa en el calentamiento de la correa y por consiguiente en la vida útil de ella. Por ello, es recomendable que las correas no superen ciertos valores admisibles de flexiones por segundo [if]. i f = 1000 ⋅ n p ⋅ 20/33 v Ln (seg-1) Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Siendo : if : Flexiones por segundo de un segmento de correa (seg-1). np : Cantidad de poleas en contacto con la correa. v : Velocidad de la correa (m/s). Ln : Longitud normalizada de la correa (mm). Donde : [if] = 30 seg-1 perfil normal. [if] = 60 seg-1 perfil estrecho. [if] = 100 seg-1 perfil estrecho de flancos abiertos. Verificación del ángulo de contacto menor. So/P [tensión inicial/fuerza útil] Michos diseñadores no conocen la influencia tan negativa que provoca en la capacidad de carga de la transmisión por correas un ángulo de contacto inferior a 120°. Esto se hace evidente en la figura 9, donde puede ser observado que ángulos menores que el recomendado requieren una tensión inicial en la correa superior a la fuerza útil que se desea trasmitir. 2 1,5 Fig. 9 - Comportamiento de la relación entre el tensado estático y la fuerza útil S0 / P en función del ángulo de contacto α. 1 0,5 0 2 (7 7 o) 3 (12 3 o) 4(15 5 o) 5 (18 0 o) Razón de tensado (ángulo de contacto) Con el objetivo de calcular el ángulo de contacto en una transmisión por correa abierta y de dos poleas, puede ser empleada la siguiente fórmula : d − d1 o d 2 − d1 o o o α 1 = 2 ⋅ cos −1 2 ≈ 180 − ⋅ 57 ≥ 90 .....120 2⋅a a Siendo : α1 : Ángulo en la polea menor (°). d1 : Diámetro primitivo de la polea menor (mm). d2 : Diámetro primitivo de la polea mayor (mm). a : Distancia entre centros de poleas (mm). Para esquemas de transmisión con más de dos poleas es conveniente un análisis gráfico que permita obtener los ángulos de contacto entre la correa y las poleas por una medición de ellos en el dibujo a escala. Cálculo de la potencia nominal transmisible por correa [N1] . Prácticamente en la mayoría de los manuales de cálculo de transmisiones por correas ofrecidos por los fabricantes son brindadas tablas con valores de potencia útil admisible por correa en función del diámetro primitivo menor d1, la razón de transmisión u y las revoluciones por minutos de la polea menor. En los anexos, son mostradas algunas tablas con valores de potencia nominal transmisible por correa para un ángulo de contacto de 180° y una longitud básica de referencia Lb, compilados de un catalogo de la firma alemana Optibelt. 21/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Aunque no existe una exacta coincidencia de las magnitudes de potencia nominal transmisible por correa entre los diferentes fabricantes y normas, en la actualidad ha tenido una gran aceptación y generalización la siguiente fórmula de cálculo, brindada por Asociación de Fabricantes de Goma (RMA) para el cálculo de la referida potencia : ( ) ( k2 ' ' 2 N = d ⋅ n ⋅ k − − k ⋅ d ⋅ n − k 4 ⋅ log10 d1 ⋅ n' [ 1] 1 1 d 3 1 1 ) + k 1 ' 2 ⋅ n ⋅ 1− Ku Siendo : [N1] : Potencia transmisible por correa (kW). d1 : Diámetro de la polea menor (mm). Ku : Factor por razón de transmisión. n' = n1 1000 : Mil revoluciones por minuto en la polea rápida. K1 , K2 , K3 y k4 : Factores empíricos evaluables en las tablas 20 y 21. Tabla 20 - Factores de cálculo K1 , K2 , K3 y k4 en la fórmula de la potencia nominal transmisible por correa para secciones de perfil normal. Perfil A B C D AX BX CX k1 0,03826 0,06784 0,1261 0,2763 0,05848 0,08390 0,1317 k2 1,232 3,261 9,004 32,23 1,482 2,635 4,965 k3 7,043 x 10-9 1,403 x 10-8 2,653 x 10-8 6,301 x 10-8 1,001 x 10-8 1,410 x 10-8 2,412 x 10-8 k4 0,006244 0,01074 0,04270 0,04270 0,01192 0,01684 0,02537 Tabla 21 - Factores de cálculo K1 , K2 , K3 y k4 en la fórmula de la potencia nominal transmisible por correa para secciones de perfil normal. Perfil SPZ SPA SPB SPC XPZ XPB 3V 5V 8V 3VX 5VX Para perfiles normales : k1 0,04261 0,06474 0,11480 0,21388 0,04084 0,1165 0,04261 0,11480 0,3025 0,04084 0,1165 Ku = k2 1,420 2,852 7,549 20,843 1,140 5,800 1,420 7,549 36,78 1,140 5,800 1 1 + 10 x 1 + 0,35 ⋅ log10 2 1 1 x = − ⋅ 1 − 0,35 u 22/33 k3 9,413 x 10-9 1,342 x 10-8 2,674 x 10-8 5,056 x 10-8 6,943 x 10-9 1,660 x 10-8 9,413 x 10-9 2,674 x 10-8 7,192 x 10-8 6,943 x 10-9 1,660 x 10-8 k4 0,005177 0,007942 0,01366 0,02572 0,004679 0,01271 0,005177 0,01366 0,03426 0,004679 0,01271 Dr. Gonzalo González Rey (CUJAE-Habana) Para perfiles estrechos : Ku = Transmisiones por correas en V 1 1 + 10 x 1 + 0,3846 ⋅ log10 2 1 1 x = − ⋅ 1 − 0,3846 u Cálculo de la cantidad de correas Z. Z≥ N ⋅ fs [N1] ⋅ c α ⋅ cL (14) Siendo : N Donde : : Potencia a trasmitir (kW). z : Cantidad de correas. [N1] : Potencia nominal transmisible por correa (kW). cα : Coeficiente de ángulo de contacto (fórmula 10). fs : Factor de servicio (tabla 18). cL :Coeficiente por corrección de la longitud. para perfil normal log L − log10 L b cL = 1 + 10 n , log10 Ln − 165 para perfil estrecho log L − log10 L b cL = 1 + 10 n log10 Ln − 0,82 Tabla 22 - Longitudes básicas de referencia Lb. perfil Lb (mm) Z 1370 A 1710 B 2330 C 3720 D 6115 SPZ 1600 SPA 2500 SPB 3500 SPC 5600 3V 1600 5V 3175 8V 6350 Cálculo del tensado estático So. Para el cálculo del tensado estático será empleada la fórmula (9) según fue explicado en el epígrafe 3.4.1. 4.2 - Cálculo de la Vida Útil de la Correa. Aun no se ha creado teóricamente un método de cálculo exacto, en el cual se tomen en consideración todos los factores principales que influyen en la vida útil de la correa de transmisión. Los datos exactos que se tienen de las investigaciones realizadas permiten solo aproximarse a una valoración por separado de la influencia de los esfuerzos que cambian cíclicamente y del calentamiento de la correa en su duración. 23/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Usualmente el cálculo de la vida útil de las correas que son explotadas en condiciones normales está basado en la resistencia a la fatiga y considera los esfuerzos que actúan en la correa. C D A B 2 σp 2 + σ v + σ flex 1 + σ v + σ flex 2 σP σ0 + σp σ0 + σ0 + σp 2 + σv A 2 + σv σflex2 σ0 − σp σflex1 σ C B D A Fig. 11 - Esfuerzos que se producen en diversas partes de una correa en una vuelta completa. σo : Esfuerzo por tensado estático. σP : Esfuerzo por fuerza útil. σV : Esfuerzo por el efecto de la fuerza centrífuga. σflex : Esfuerzo por flexión de la correa. 4.2.1 - Cálculo Según los Esfuerzos Normales. En una correa trapecial el esfuerzo resultante es debido a la acción de las siguientes componentes del esfuerzo, los cuales pueden ser calculados como : ♦ - Esfuerzo por tensado estático Siendo : σ0 = So A (MPa) So : Fuerza por tensado estático en una correa (N). A : Área de la sección transversal (mm2) , (Tabla 16). ♦ - Esfuerzo por el efecto de la fuerza centrífuga q ⋅ v2 σV = 1000 ⋅ g Siendo : (MPa) 3 q :Peso específico de la correa (N/dm3). Generalmente es aceptado q≈ 12,5 N/dm . v : Velocidad de la correa (m/s). g : Aceleración de la gravedad. g = 9,81 m/s2 . 24/33 Dr. Gonzalo González Rey (CUJAE-Habana) ♦ - Esfuerzo por fuerza útil σP = Siendo : Transmisiones por correas en V 1000 ⋅ ND z⋅ v (MPa) ND : Potencia de diseño (kW). z : Cantidad de correas. ♦ - Esfuerzo por flexión de la correa σ flex = Eflex ⋅ Siendo : 2 ⋅ yo d (MPa) yo : Distancia desde la línea neutra (cord) y la capa superior de la correa (mm). En cálculos aproximados puede ser aceptado yo = 0,5 h , donde h es la altura de la sección. d : Diámetro de la polea sobre la que la correa se dobla (mm). Eflex : Módulo de elasticidad longitudinal de la correa. En cálculos prácticos, puede ser considerado Eflex = 80 ... 100 MPa. Analizando una transmisión de dos poleas y correas abiertas (fig.11) puede ser comprendido que los esfuerzos máximos se obtienen en el ramal tensado y sobre la polea de menor diámetro y puede ser evaluado por : σmax = σ 0 + σp + σ v + σ flex1 2 (MPa) Las mayores variaciones de los esfuerzos que sufre la correa se producen al doblarse la correa sobre las poleas. Por eso, durante un ciclo completo (una carrera de la correa), los esfuerzos en la correa varían tantas veces como poleas hay en la transmisión. Sin embargo, hasta la fecha no se ha establecido la ley que rige el comportamiento del deterioro por fatiga de la correa que pasa por poleas de distintos diámetros. Por lo tanto, para calcular la vida útil de la correa conviene tomar como referencia los esfuerzos máximos σmax que surgen en el contacto entre la correa y la polea menor de la transmisión. De estudios anteriores, donde se conoce la vinculación entre los esfuerzos actuantes y el número de ciclos equivalentes que soporta la correa antes de producirse su rotura, puede ser establecida la siguiente relación : (15) σmaxm ⋅ N = σ fatm ⋅ Nb Siendo : σmax : Esfuerzo máximo en la correa. σfat : Esfuerzo límite por fatiga (obtenido de ensayos). N : Número de ciclos de carga en la vida útil de la correa. Nb : Número de ciclos de carga básico (obtenido de ensayos). m : Exponente de la curva de fatiga. Tomando como base múltiples investigaciones y ensayos puede ser recomendado en las correas trapeciales de perfil normal los siguientes valores: σfat ≈ 9 MPa Nb = 107 ciclos m ≈ 8 .... 12 El número de ciclos de carga durante la explotación de la correa puede ser calculado como : N = 3,6 ⋅ 106 ⋅ v ⋅ np ⋅ H Ln Siendo : v : velocidad de la correa (m/s). Ln : Longitud de la correa (mm). np : Cantidad de poleas. H : Vida útil de la correa (horas). 25/33 (ciclos) (16) Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Sustituyendo la ecuación (16) en la fórmula (15) puede ser obtenida una importante fórmula para el cálculo de la vida útil de la correa : σ H= ⋅ fat v σ 3,6 ⋅ 106 ⋅ ⋅ np max Ln Nb m (horas) En la actualidad, la información disponible de los valores de σfat , Nb y m en correas de perfil estrecho es insuficiente y por consiguiente el cálculo según este método es limitado a las correas de perfil clásico. 4.2.2 - Cálculo Según las Fuerzas en la Correa (Método de GoodYear). El método de cálculo de la vida útil evaluando las fuerzas en la correa ha sido desarrollado en la actualidad por algunas firmas estadounidenses productoras de correas como The Gates Rubber Co. y GoodYear. El fundamento del cálculo es semejante al método explicado anteriormente (según los esfuerzos) pero basado en amplios ensayos de laboratorios y de explotación. El cálculo de la vida útil de la correa en una transmisión de dos poleas se realiza empleando la siguiente ecuación : , Ln125 H = 1477 ⋅ v T m fat ⋅ m m T1 + T2 (Horas) Siendo : Ln : Longitud de la correa (mm) v : Velocidad de la correa (m/s). Tfat : Fuerza límite por fatiga (N). Ver tabla 23. T1, T2 : Fuerzas a la entrada de cada polea en el ramal de carga (N). m : Exponente de la curva de fatiga (m = 11,11). Donde : N T1 = So + 500 ⋅ D + Tfc + Tflex1 z⋅ v N T2 = So + 500 ⋅ D + Tfc + Tflex2 z⋅ v Tfc = ρ ⋅ v2 Tflex1 = 589 ⋅ Tflex2 = 589 ⋅ (N) (N) (N) Cb (N) Cb (N) , d115 , d215 Siendo : S0 : Tensión estática ( epígrafe 3.4.1. ). (N) ND : Potencia de diseño (kW). z : Cantidad de correas. v : Velocidad de la correa (m/s). Tfc : Fuerza normal en la correa por efecto de la fuerza centrifuga (N). Tflex1 , Tflex2 : Fuerza por flexión de la correa (N). ρ : Masa por metro de correa (kg/m). Ver tabla 23. d1 , d2 : Diámetros de poleas (mm). Cb : Constante de flexión- Ver tabla 23. 26/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Tabla 23 - Coeficientes para el cálculo de la vida útil según el método de GoodYear. Perfil ρ (Kg /m) A B C D AX BX CX SPZ SPA SPB SPC XPZ XPA XPB XPC 3V 5V 8V 3VX 5VX 0,11 0,20 0,33 0,68 0,08 0,13 0,23 0,07 0,12 0,21 0,36 0,06 0,11 0,18 0,34 0,06 0,21 0,56 0,06 0,18 Factor Cb Flexión normal Flexión inversa 399 479 1701 1943 5069 8926 21561 25873 294 353 1266 1446 3940 6938 563 732 2105 4320 4659 8926 6304 12077 470 611 1735 3324 3000 5748 5540 10110 470 611 4659 8926 7950 15231 470 611 3000 5748 27/33 Tfat (N) 418 727 1288 2664 308 541 1000 474 858 1242 1680 396 707 800 1480 396 1242 2120 396 800 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Potencia transmisible por correa de perfil SPZ / 3V / 9J. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 63 0,38 0,66 0,89 1,10 71 0,51 0,91 1,26 1,58 80 0,66 1,19 1,67 2,10 Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 85 90 95 100 112 125 132 140 150 0,74 0,83 0,91 0,99 1,18 1,39 1,51 1,63 1,79 1,35 1,51 1,66 1,81 2,18 2,57 2,78 3,02 3,32 1,90 2,12 2,34 2,56 3,09 3,65 3,95 4,29 4,70 2,39 2,68 2,97 3,25 3,92 4,63 5,01 5,43 5,95 160 1,95 3,61 5,11 6,47 180 2,26 4,19 5,92 7,46 200 2,57 4,76 6,71 8,40 Potencia adicional [Nadic] (kW) 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 0,01 0,05 0,07 0,08 0,01 0,09 0,13 0,16 0,02 0,14 0,20 0,24 0,03 0,19 0,26 0,32 Potencia transmisible por correa de perfil SPA. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 90 0,89 1,54 2,08 2,54 100 1,17 2,06 2,83 3,49 112 1,49 2,67 3,71 4,62 Potencia adicional [Nadic] (kW) Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 118 125 132 140 150 160 180 200 224 250 280 315 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 1,65 1,84 2,03 2,24 2,51 2,77 3,29 3,81 4,42 5,08 5,83 6,70 0,02 0,11 0,15 0,19 2,98 3,33 3,68 4,08 4,58 5,07 6,04 7,00 8,12 9,31 10,66 12,18 0,03 0,22 0,31 0,37 4,15 4,65 5,15 5,72 6,42 7,11 8,46 9,78 11,31 12,91 14,65 16,56 0,05 0,32 0,46 0,56 5,17 5,81 6,44 7,16 8,03 8,89 10,55 12,14 13,94 15,75 17,65 19,57 0,07 0,43 0,61 0,75 Potencia transmisible por correa de perfil SPB / 5V / 15J. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 140 2,62 4,59 6,24 7,57 150 3,05 5,40 7,38 9,00 160 3,47 6,20 8,50 10,39 Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 180 190 200 212 224 236 250 280 315 4,32 4,74 5,16 5,66 6,16 6,65 7,23 8,45 9,85 7,77 8,55 9,33 10,24 11,15 12,06 13,10 15,28 17,75 10,71 11,79 12,85 14,11 15,34 16,55 17,93 20,77 23,88 13,10 14,40 15,68 17,17 18,61 20,00 21,56 24,64 27,77 28/33 355 11,43 20,47 27,12 30,68 375 12,21 21,78 28,61 31,84 Potencia adicional [Nadic] (kW) 400 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 13,18 0,04 0,24 0,34 0,41 23,38 0,07 0,47 0,67 0,82 30,35 0,11 0,71 1,01 1,24 32,99 0,15 0,95 1,34 1,65 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Potencia transmisible por correa de perfil SPC. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 224 250 280 300 315 335 355 375 400 450 500 560 630 7,94 9,91 12,16 13,64 14,74 16,21 17,66 19,09 20,88 24,39 27,83 31,86 36,42 13,79 17,37 21,40 24,02 25,96 28,49 30,98 33,40 36,36 41,99 47,21 52,92 58,71 18,16 22,94 28,19 31,53 33,93 37,00 39,92 42,68 45,88 51,44 55,76 59,15 60,37 20,85 26,29 32,00 35,42 37,79 40,65 43,16 45,30 47,44 49,77 - 710 41,44 64,08 - Potencia adicional [Nadic] (kW) 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 0,10 0,64 0,91 1,12 0,20 1,29 1,83 2,24 0,30 1,93 2,74 3,36 0,40 2,57 3,65 4,48 Potencia transmisible por correa de perfil 8V, 25J. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 335 19,05 32,25 39,78 40,01 355 21,27 36,07 44,28 43,91 Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 375 425 450 475 500 530 560 600 630 710 23,49 28,94 31,62 34,28 36,90 40,02 43,09 47,12 50,09 57,80 39,80 48,75 53,00 57,10 61,04 65,54 69,79 75,05 78,67 86,88 48,54 57,99 62,04 65,62 68,69 71,68 73,87 75,48 47,24 52,89 54,18 - Potencia adicional [Nadic] (kW) 800 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 66,05 0,20 1,31 1,86 2,27 93,36 0,40 2,61 3,71 4,55 0,61 3,92 5,57 6,82 0,81 5,23 7,42 9,10 Potencia transmisible por correa de perfil Z / 10. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 45 50 56 63 71 80 90 100 112 0,13 0,17 0,21 0,26 0,31 0,37 0,44 0,50 0,58 0,22 0,29 0,36 0,45 0,55 0,66 0,78 0,90 1,04 0,29 0,38 0,49 0,62 0,76 0,92 1,08 1,25 1,45 0,35 0,47 0,61 0,77 0,95 1,14 1,36 1,56 1,81 29/33 Potencia adicional [Nadic] (kW) 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 0,00 0,01 0,02 0,02 0,00 0,02 0,04 0,04 0,01 0,04 0,06 0,06 0,01 0,05 0,08 0,09 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Potencia transmisible por correa de perfil A / 13. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 71 0,41 0,65 0,82 0,94 80 0,57 0,95 1,24 1,47 90 0,74 1,27 1,70 2,06 Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 95 100 106 112 118 125 132 140 150 0,83 0,92 1,02 1,12 1,22 1,34 1,46 1,59 1,76 1,43 1,59 1,78 1,97 2,16 2,37 2,59 2,83 3,13 1,93 2,15 2,42 2,69 2,95 3,25 3,55 3,89 4,30 2,35 2,63 2,97 3,30 3,62 4,00 4,37 4,78 5,28 160 1,92 3,43 4,71 5,77 180 2,25 4,01 5,50 6,71 Potencia adicional [Nadic] (kW) 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 0,01 0,05 0,09 0,10 0,02 0,11 0,17 0,19 0,03 0,16 0,26 0,29 0,04 0,22 0,35 0,39 Potencia transmisible por correa de perfil B / 17. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 112 1,16 1,89 2,41 2,77 125 1,51 2,53 3,31 3,89 132 1,70 2,88 3,79 4,48 Potencia adicional [Nadic] (kW) Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 140 150 160 170 180 190 200 212 224 236 250 280 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 1,91 2,17 2,44 2,70 2,95 3,21 3,46 3,77 4,07 4,37 4,71 5,44 0,02 0,12 0,19 0,22 3,26 3,74 4,22 4,69 5,15 5,61 6,06 6,60 7,13 7,65 8,25 9,50 0,05 0,24 0,39 0,43 4,33 4,99 5,64 6,28 6,90 7,52 8,12 8,82 9,51 10,17 10,92 12,44 0,07 0,36 0,58 0,65 5,14 5,94 6,72 7,48 8,21 8,92 9,60 10,39 11,13 11,84 12,61 14,05 0,10 0,48 0,77 0,87 Potencia transmisible por correa de perfil C / 22. ( [N1] = N + Nadic ) n1 min-1 500 1000 1500 2000 180 3,50 5,79 7,35 8,16 Potencia adicional [Nadic] (kW) Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 200 212 224 236 250 265 280 300 315 335 355 375 400 450 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 4,37 4,88 5,38 5,89 6,47 7,09 7,71 8,52 9,12 9,92 10,70 11,48 12,44 14,32 0,06 0,28 0,45 0,51 7,33 8,24 9,14 10,02 11,04 12,11 13,15 14,52 15,52 16,82 18,07 19,29 20,75 23,46 0,11 0,57 0,91 1,02 9,41 10,61 11,77 12,90 14,18 15,50 16,76 18,35 19,48 20,88 22,17 23,33 24,61 26,54 0,17 0,85 1,36 1,53 10,53 11,87 13,14 14,34 15,66 16,96 18,13 19,51 20,38 21,33 22,02 0,23 1,13 1,81 2,04 30/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Potencia transmisible por correa de perfil D / 32. ( [N1] = N + Nadic ) n1 min-1 500 1000 1400 Potencia adicional [Nadic] (kW) Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 315 355 375 400 425 450 500 560 630 670 710 750 800 900 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 11,99 14,97 16,44 18,25 20,03 21,79 25,23 29,22 33,68 36,13 38,50 40,79 43,55 48,66 0,16 0,81 1,30 1,46 19,01 23,83 26,12 28,88 31,50 33,99 38,53 43,17 47,37 49,13 0,32 1,62 2,60 2,92 21,37 26,54 28,84 31,43 33,70 35,63 0,45 2,27 3,64 4,09 Potencia transmisible por correa de perfil E / 40. ( [N1] = N + Nadic ) n1 min-1 500 1000 1300 Potencia adicional [Nadic] (kW) Potencia nominal (N) según el diámetro de la polea menor d1 (mm) 450 500 560 630 670 710 750 800 850 900 950 1000 1,01-1,05 1,06-1,26 1,27-1,57 >1,57 21,45 25,77 30,77 36,33 39,37 42,31 45,13 48,51 51,72 54,73 57,74 60,16 0,27 1,37 2,19 2,46 30,00 35,43 40,83 45,43 0,55 2,74 4,38 4,92 27,85 31,55 0,71 3,56 5,70 6,40 31/33 Dr. Gonzalo González Rey (CUJAE-Habana) Transmisiones por correas en V Sitios WEB en Internet sobre Transmisiones por Correas Trapeciales. Sitios de interés de la firma The Goodyear Company: http://www.goodyear.com/us/powertransmission/index.html http://www.goodyear.com/us/powertransmission/belts.html http://www.goodyear.com/us/powertransmission/product.html Sitios de interés de la firma Bando American: http://www.bandoamerican.com/products_home.htm Sitio WEB de la firma Habasit ABT, Inc.: http://www.abthabasit.com/ Sitios WEB en Internet de Ruber Manufacturers Association: http://www.rma.org http://www.rma.org/images2/gpg.pdf Sitios de interes de la firma Optibelt http://www.optibelt.com 33/33