universidad simón bolívar decanato de estudios profesionales

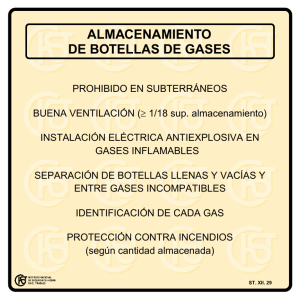

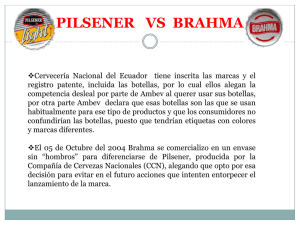

Anuncio