Práctica 2 EXPERIMENTACIÓN CON AGITACIÓN INDUSTRIAL

Anuncio

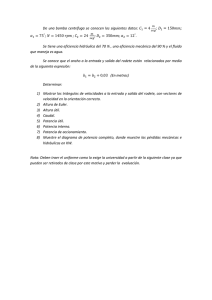

Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 1 Práctica 2 EXPERIMENTACIÓN CON AGITACIÓN INDUSTRIAL 2.1. INTRODUCCIÓN. El proceso de agitación es uno de los más importantes dentro de la industria química, porque el éxito de muchas operaciones industriales depende de una agitación y mezcla eficaces. Dado que un proceso de mezclado puede conllevar a cambios físicos y/o químicos, la complejidad de los fenómenos de transporte involucrados se tornan muy difíciles de analizar y caracterizar. Así, hasta el momento, no existen correlaciones generales que permitan determinar variables útiles como la velocidad de mezcla, la forma del mezclador, la potencia del motor, la forma del rodete de mezcla, y el grado de homogeneidad que con éstos se pueda lograr. El problema puede dejarse a la experiencia cuando se trata de mezclar líquidos miscibles como en el caso de algunos derivados del petróleo. Este tipo de mezclas puede entenderse como simple cuando no involucra reacciones químicas ni transferencia de masa en la entrefase. Sin embargo, el problema se complica mucho a la hora de intentar generalizar la mezcla y agitación debido al gran abanico de propiedades que presentan las sustancias (densidad, viscosidad, temperatura, presión, etc.), y las fases (gases, líquidos y sólidos) en las que se desea llevar a cabo el proceso en la industria. Por tanto, el diseño y la optimización de agitadores se confían, en gran medida, a la experimentación. Cabe la aclaración de que existe diferencia entre agitar y mezclar. La Agitación se puede definir como el movimiento inducido a un fluido dentro de un contenedor (fundamentalmente de forma circular) en donde se fomenta la aparición de vórtices que promueven el mezclado. En otras palabras, el objetivo de la agitación es el de incrementar el transporte de materia y energía, que Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 2 2.2.1. FASES IGUALES. FLUIDOS MISCIBLES. Cuando los fluidos involucrados son miscibles entre sí, este tipo de mezclas es considerado como el más sencillo. De esta forma, sólo es necesario uniformizar, es decir, llevar las variaciones de concentración a niveles aceptables. Sin embargo, estas operaciones de mezclado se complican cuando los fluidos involucrados tienen grandes diferencias de densidades o de viscosidades. También existen muchos problemas cuando uno de los líquidos forma tan sólo una pequeña parte del volumen final de la mezcla. Finalmente debe considerarse que, cuando ocurren reacciones químicas entre los fluidos miscibles, es necesario considerar los reactantes a escala molecular antes de que la reacción se lleve a cabo. 2.2.2. FASES IGUALES. FLUIDOS INMISCIBLES. Cuando se requieren mezclar dos fluidos inmiscibles (por lo general éstos son de baja viscosidad) el sistema de agitación se diseña para crear pequeñas gotitas de fluido que se dispersan en el interior del segundo fluido. Por lo general esta situación se crea para lograr grandes áreas y realizar la transferencia de masa necesaria. Por ello, en este caso la agitación se emplea para mejorara las condiciones que favorezcan la transferencia de masa. Si la agitación se detiene, las dos fases se separarán, conllevando a la reducción del área interfacial. Este tipo de agitación se emplea en las unidades de extracción de solventes y emulsiones, frecuentemente encontradas en la industria alimenticia y farmacéutica. Aquí, las gotas de líquido generadas y atrapadas por el segundo fluido son muy estables y sólo se separan pasado un gran periodo de tiempo. Más aún, las emulsiones estables son fluidos comúnmente muy viscosos, cuyas propiedades son no newtonianas. 2.2.3. MEZCLAS ENTRE SÓLIDOS Y LÍQUIDOS. conlleva a mezclar. En contraste con la agitación, mezclar consiste en obtener una distribución espacialmente homogénea de dos o más fases inicialmente separadas. Aquí, una de las fases Este tipo de mezclas se da en procesos de cristalización o en reacciones de sólidos con catálisis a través de un líquido. En estos casos es necesario suspender las partículas sólidas en un líquido que, podría ser un fluido, mientras que la otra puede ser algo tan variado como otro fluido, partículas sólidas o burbujas. por lo general, es de baja viscosidad; de esta manera, la agitación tiene la función de evitar la sedimentación (o flotación) y proveer las condiciones necesarias para una buena transferencia de 2.2. TIPOS DE MEZCLAS. masa entre el sólido y el líquido, y/o promover la reacción. Si la agitación se detiene, por lo general las partículas sólidas se sedimentarán o flotarán, dependiendo de su densidad relativa. En un primer intento de realizar una clasificación del tipo de mezclas, los expertos coinciden en hacerlo en función de las fases consideradas. Como un caso extremo de este tipo de mezclas puede requerirse la dispersión de partículas muy finas en un líquido altamente viscoso. Un ejemplo sería la incorporación de carbono en un plástico. Como en el caso de las emulsiones, el producto es estable pero presentará un reograma muy complejo. Tales procesos a veces involucran fenómenos superficiales y exclusivamente de contacto físico, lo que contrastaría con la transferencia de masa y las reacciones químicas que se dan en los procesos de mezcla de dos líquidos inmiscibles. Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 3 2.2.4. MEZCLA DE GAS Y LÍQUIDO. En una gran cantidad de procesos industriales, como la oxidación, la hidrogenación y la fermentación, se requiere del contacto entre un gas y un líquido. Este tipo de proceso conlleva a agitar una mezcla gas-líquido para generar una dispersión de burbujas de gas en la fase líquida. De esta forma, la transferencia de masa se lleva a cabo a través de la entrefase que se crea. También es posible conseguir la reacción, sobre la fase líquida, que podría acompañar a esta transferencia de masa. La mezcla de la fase dispersa (en este caso la fase gas) es muy similar a los procesos de cristalización (mezcla sólido-líquido). Así, el término mezcla cubre el proceso de transferencia de masa. Más aún, estas mezclas son inestables y se separan cuando la agitación es interrumpida. Algunas de estas mezclas se emplean para generar pastas o espumas. El contacto es de naturaleza física, pero el producto resultante presenta características de fluido no newtoniano. 2.2.5. CONTACTO ENTRE TRES FASES. Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 4 proceso), y las condiciones del proceso de agitación podrían ser más que suficientes para el diseño. De todas formas es importante no olvidar la importancia y trascendencia de este fenómeno de transporte. 2.2.8. MEZCLA EXCESIVA. Existen situaciones en donde una mezcla excesiva, de una u otra manera, implica más que un desperdicio energético o un factor de productividad. En caso de mezclas de materiales biológicos, una exceso de mezclado (largos periodos de agitación o altas velocidades de giro del rodete de mezcla) conlleva a dañar los microorganismos suspendidos, en especial si éstos presentan una morfología propensa al alargamiento. Algunas soluciones poliméricas, cuyas características reológicas resultan de su propia estructura molecular, pueden romperse y ya no recuperarse. En cristalización, altas velocidades de agitación (para aumentar la transferencia de masa) conllevan a una baja productividad de todo el proceso, debido al gran aumento en la nucleación secundaria. Sin embargo, el proceso debe ser estudiado cautelosamente, pues mientras que una buena mezcla puede obtenerse en un periodo de tiempo relativamente corto, la segregación podría durar más y con ello reducir la calidad de la mezcla. Algunas operaciones del tipo hidrogenación, flotación de espumas y cristalización por evaporación, necesitan del contacto entre las tres fases (sólido, líquido y gas). Ésta es una área poco estudiada, y que requiere ser más profundizada para poder realizar diseños de confianza. Es importante recordar que una mayor agitación, es decir, una agitación más energética o de mayor duración, podría ser más contraproducente que buena. 2.2.6. MEZCLA ENTRE SÓLIDOS. 2.3. CARACTERÍSTICAS DE LOS AGITADORES. Dentro de las mezclas mencionadas anteriormente, siempre se tiene una fase líquida. Sin embargo, existen operaciones industriales que involucran mezclas en ausencia de otra fase distinta. Como en En la práctica, el diseño de la agitación ha de atender a dos factores: el grado de homogeneidad deseado y el tiempo de agitación. Dado que el resultado de la mezcla nunca es perfecto, el grado de el caso trifásico, ésta es otra área poco explorada; sin embargo, la aparición de nuevos procesos industriales está contribuyendo a su estudio. homogeneidad se hace depender de la calidad deseada en el producto final. Finalmente, la potencia requerida en la agitación depende de estos dos factores, así como del rendimiento. La homogeneidad de una mezcla con partículas sólidas puede caracterizarse mediante el porcentaje de Una característica que tiende a estar presente en las mezclas entre sólidos es la segregación. La suspensión de sólidos, que se calcula como segregación es la tendencia de las partículas a separarse en función de su tamaño y/o densidad. Claro está que la separación (desmezcla) de las partículas de sólidos pulverulentos, debido a la segregación, pueden tener cierta conexión con la tendencia que siguen los procesos sólido-líquido, líquido-líquido y gas-líquido cuando la agitación se detiene. Esta analogía hay que considerarla con mucho cuidado, ya que pierde sentido si se toma en cuenta que la segregación de sólidos puede realizarse a través de una agitación. % de suspensión de sólidos en un punto x 100 % de suspensión de sólidos en el tanque (2.1) El grado de homogeneidad también se puede caracterizar mediante la altura de suspensión, esto es, la altura del líquido en el tanque a la que se suspenden los sólidos. 2.4. CARACTERÍSTICAS DE LOS AGITADORES. 2.2.7. MEZCLAS CON TRANSFERENCIA DE CALOR. Mientras que la mayoría de los agitadores sólo se diseñan con base en el tipo de mezcla requerida, la transferencia de masa necesaria y la reacción que debe producirse, la transferencia de calor puede llegar a ser el mecanismo fundamental de control del proceso. De primera instancia, la velocidad de rotación del rodete de mezcla (también llamados propelas debido a su forma), podría seleccionarse con base en una cierta capacidad térmica (temperaturas a soportar durante el El esquema de un agitador típico puede observarse en la siguiente figura. Generalmente, el tanque de agitación es un recipiente circular, que puede estar cerrado o abierto en su parte superior. Para evitar zonas con bajas velocidades, las esquinas se eliminan empleando un fondo casi esférico. Para aumentar la eficiencia del mezclado, se pueden instalar unos deflectores en la pared del tanque; así se evita que el fluido gire como un sólido rígido y se logra aumentar la vorticidad. Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 5 Ampliación de Fenómenos de Transporte. El rodete o hélice suele estar acoplado a un eje aproximadamente vertical. La excentricidad e inclinación de este eje se pueden variar para lograr rendimientos mayores. Área de Mecánica de Fluidos Np = P ρω3 D5ro det e P.II - 6 (2.2) donde ρ es la densidad del fluido, ω es la velocidad angular del eje y P la potencia suministrada. Figura 2.2. Rodetes de mezcla. (a) hélice marina de tres palas. (b) turbina abierta de palas rectas. (c) turbina de disco con palas. (d) turbina abierta de palas curvas. 2.5. DESCRIPCIÓN DE LA INSTALACIÓN. Figura 2.1. Esquema de un agitador cilíndrico con fondo esférico Principalmente se emplean tres tipos de rodetes (ver figura 2.2): De palas planas, de gran tamaño (50-80% el diámetro del tanque) y con velocidad de trabajo entre 20-150 rpm. Turbinas, de menor diámetro (30-50% el diámetro del tanque) y mayor velocidad de giro. Hélices, cuya misión es enviar fundamentalmente el flujo en dirección axial. El rodete impone un movimiento al fluido en las tres direcciones del espacio: axial, radial y tangencial. La mezcla originada puede clasificarse de cuatro tipos: Suspensión prácticamente completa con fileteado. El equipo de agitación se compone de un tanque cilíndrico transparente de metacrilato. El tanque dispone de varias salidas laterales, controladas mediante válvulas, para extraer muestras de la mezcla a diferentes alturas. El eje, en disposición vertical concéntrica, está accionado por un motor de velocidad regulable mediante un potenciómetro. El eje, que termina en un cono apoyado sobre un soporte, es desmontable. Sobre este eje, se instala el rodete, que a su vez es intercambiable. La instalación también dispone de un foco halógeno para facilitar la visualización. El interruptor se localiza en la esquina de la pared izquierda. 2.6. REALIZACIÓN DE LA PRÁCTICA. Suspensión con movimiento completo de partículas. Suspensión completa o suspensión fuera del fondo. Suspensión uniforme. Un número muy importante para caracterizar los tanques de agitación es el número adimensional de potencia, también llamado número de Newton, que se calcula como Para la realización de la práctica son necesarias partículas de polietileno, un líquido azul (que resulta de usar agente valorante químico azul de bromotimol), un metro, un cronómetro y un tamiz. 2.6.1. FAMILIARIZACIÓN CON LA INSTALACIÓN. Analizar la instalación e identificar los diferentes elementos que la componen (mandos, motor, eje, hélice, focos, etc.). Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 7 Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 8 Conectar el foco halógeno y el motor. Observar el flujo. Modificar las revoluciones. 2.6.3. TIEMPO DE MEZCLA. Realizar un croquis del flujo dentro del agitador, y describir lo que se ha visto. Se va a realizar un estudio del tiempo de mezcla en función de la potencia de agitación. Usar el rodete de mezcla grande situado a 90 cm desde la referencia (preguntar al profesor). 2.6.2. ANÁLISIS DE LA SUSPENSIÓN. 1) Seleccione una velocidad de rotación de 100 rpm. Esperar hasta alcanzar el estado estacionario. Para realizar las experiencias con la suspensión, se van a tomar como partículas sólidas trozos de polietileno rojo. Se trata de un sólido menos denso que el agua y por tanto, tiende a flotar. 1) Colocar el rodete más pequeño de mezcla a 30 cm de la referencia. (Pregunte al profesor por la referencia) 2) Vierta, de forma súbita, 6 ml de agente valorante químico azul de bromotimol 3) Cronometrar el tiempo que tarda el agitador en uniformizar el color del sistema. 2) Llenar el tanque de agitación hasta la última válvula de toma de muestras. 4) Repetir estas medidas para otras 3 (tres) velocidades de giro distintas. Hágalo para 200, 300 y 400 rpm. 3) Verter 50 gr de polietileno en el tanque de agitación. 2.7. DATOS EXPERIMENTALES. 4) Poner en marcha el agitador a una velocidad baja (p.e. 150 rpm). Esperar a que se estabilice el flujo. Dentro del cuerpo del informe deberán contestarse las siguientes preguntas, realizando los cálculos necesarios dentro de la memoria de cálculo. 5) Observar cómo se crea el vórtice y la zona de suspensión. RECUERDE QUE ESTO ES SÓLO UNA GUÍA Y QUE EL INFORME DEBERÁ REALIZARSE A MANO, DE FORMA LIMPIA, Y ORDENADA, DEJANDO CLARA LA MEMORIA DE CÁLCULO Y LAS CONCLUSIONES Y/O COMENTARIOS. 6) Para tres alturas diferentes, extraer una muestra de 500 ml de la mezcla. Vaciar el agua y secar las partículas de polietileno. Nombre: Grupo: Fecha: 7) Pesar las partículas y anotar el valor. Conteste, RAZONADAMENTE, a las siguientes preguntas: 8) Para tres velocidades de rotación, menores de 500 rpm, medir la altura de suspensión (H) con respecto de la superficie libre, y la potencia que indica el vatímetro (P). Asimismo, calcular la potencia adimensional Np empleando la ecuación (2.2). 1- Realizar un croquis del flujo originado por la hélice en movimiento para varias velocidades de giro. Describa en cada caso lo que observa. 10) Cambiar la posición del rodete de mezcla. Posicionarlo 30 cm más abajo (60 cm desde la posición inicial). Observe el flujo. 2- Presentar en forma de tabla y gráficas los valores de potencia, altura de suspensión y potencia adimensional para cada velocidad de rotación. Comentar los resultados. 11) Realizar los pasos 4) al 8) con esta nueva posición del rodete. 12) Cambiar la posición del rodete de mezcla. Posicionarlo otros 30 cm más abajo (90 cm desde la posición inicial). Observe el flujo. 13) Realizar los pasos 4) al 8) con esta nueva posición del rodete. 14) Cambiar el rodete de mezcla por uno más grande. Posiciónelo a 90 cm de la referencia. Repetir los pasos del 4) al 8). Rodete de mezcla Posición Pequeño 1 (30 cm) D= Ω (rpm) P (vatios) H (m) Cantidad de Sólidos (gr) Np (adimensional) Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 9 Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 10 donde: ω = velocidad de rotación [s-1]; Drodete = diámetro del rodete de mezcla [m]; ρA = densidad del fluido [kg/m3]; µA = viscosidad [Pa·s]. (Note que si Re > 10.000 se trata de un flujo turbulento). ¿Existe dependencia del número adimensional de potencia (Np) respecto al número de Froude? Realice las curvas correspondientes Fr vs Np para los rodetes empleados. Fr = 2 (60 cm) ω2Dro det e g 4.- Verifique sus resultados con la siguiente gráfica. Comente sus conclusiones. 3 (90 cm) Grande D= 3 (90 cm) Figura 2.3. Número de Newton (potencia adimensional) frente al número de Reynolds. 5.- Calcular la homogeneidad de mezcla con la ecuación (2.1). Hacer una gráfica ω vs. Homogeneidad de mezcla. Analice y comente los resultados. 6- Mostrar en una gráfica los resultados del tiempo de mezcla y comentarlos. 3.- Representar los resultados medidos en una gráfica Np vs. Re (ver figura 2.3), para cada rodete de mezcla. Comente los resultados. ρ ωD Re = A ro det e µA 2 Ω (rpm) 100 200 300 400 t (segundos) Ampliación de Fenómenos de Transporte. Área de Mecánica de Fluidos P.II - 11 7- A la vista de los resultados anteriores, ¿existe una potencia óptima de mezclado? ¿Qué fenómenos impiden que se obtenga una buena mezcla? ¿Qué mejoras podrían introducirse en el agitador para producir una mejor mezcla? 2.8. EVALUACIÓN DE LA PRÁCTICA (PUNTUACIÓN DE 0 A 10). Evalúe la dificultad de la práctica, el material empleado, el desarrollo propuesto, la participación del profesor, e indique cualquier sugerencia que crea que permitirá mejorar los conocimientos adquiridos durante el desarrollo práctico y durante la elaboración del informe. Material: Dificultad: Guión: Sugerencias: