corte de elementos ceramicos de carburo de silicio mediante láser

Anuncio

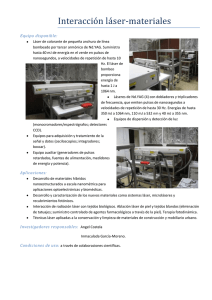

CORTE DE ELEMENTOS CERAMICOS DE CARBURO DE SILICIO MEDIANTE LÁSER F. Quintero, J. Pou, F. Lusquiños, R. Soto, M. Boutinguiza, N. Louzán y M. PérezAmor Dpto. Física Aplicada, E.T.S. Ingenieros Industriales. Universidad de Vigo, Lagoas-Marcosende 9, 36280 VIGO. El carburo de silicio, también conocido como carborundo (carborundum), es uno de los materiales de mayor dureza que podemos encontrar en la actualidad. A parte de su extremada dureza, el carburo de silicio presenta una serie de notables propiedades físico-químicas y mecánicas entre las que podemos destacar las siguientes: Alta estabilidad térmica (se descompone a aproximadamente 2700 ºC). Alta conductividad térmica y bajo coeficiente de expansión térmica, por tanto posee una alta resistencia al choque térmico. Elevada resistencia al desgaste. Gran resistencia a la corrosión. Baja densidad. Semiconductor apto para altas temperaturas, altas frecuencias y altos voltajes y potencias. Elevado módulo de elasticidad y resistencia mecánica en comparación con otros materiales cerámicos. Por estas razones sus aplicaciones en la industria son muy apreciadas: Como abrasivo por su extremada dureza. Como material refractario y blindaje térmico por su alta estabilidad térmica y resistencia al choque térmico. Para la construcción de motores de combustión y turbinas de gas a altas temperaturas por su alta estabilidad térmica y química. Para intercambiadores de calor en condiciones agresivas, por su alta conductividad térmica. En cojinetes antifricción, sellados mecánicos y bolas de molienda por su alta resistencia al desgaste. Como semiconductor en aplicaciones que requieren funcionamiento a altas temperaturas. Como partículas de refuerzo en materiales compuestos de matriz cerámica o metálica. El mecanizado de piezas de SiC impone la utilización de herramientas diamantadas debido a su extrema dureza y a su fragilidad, lo que plantea los siguientes problemas: Coste elevado de las herramientas. Aparición de grietas o fractura de las piezas a causa de los esfuerzos mecánicos a los que son sometidas. Necesidad de refrigeración. Extremada lentitud del proceso. Proceso muy ruidoso. Desgaste de las herramientas. Desprendimiento de polvo. El desarrollo de láseres comerciales de elevada calidad y con una alta fiabilidad, incluso en ambientes industriales, pone a disposición de los ingenieros la posibilidad de utilizar el láser como herramienta para el mecanizado de diferentes tipos de materiales. Por todo ello, actualmente los procesos de fabricación están incluyendo cada vez más sistemas láser, tanto en las denominadas industrias de alta tecnología como en aquellas de tecnología convencional [1]. En este artículo presentamos los resultados de un estudio preliminar sobre la viabilidad del láser para el corte de elementos de carburo de silicio infiltrado con silicio. Procedimiento experimental A lo largo del presente trabajo se emplearon placas planas de Si-SiC de 5 mm de espesor. Dichas placas fueron suministradas por la empresa Refractarios y Conceptos Cerámicos España, S.A. Para la realización de las experiencias de corte se utilizó un láser de Nd:YAG (↔= 1064 nm) pulsado, con una potencia media máxima de 500 W. La conducción del haz láser desde el resonador hasta la pieza a procesar se llevó a a cabo mediante una fibra óptica de 10 m de longitud y 400 ←m de diámetro. Dicho haz se focalizó sobre la placa de Si-SiC por medio de una lente convergente de sílice fundida cuya distancia focal son 80 mm. Como gas asistente para el corte se utilizó argon. La inspección y análisis de los cortes se llevó a cabo mediante microscopía óptica, microscopía electrónica de barrido y espectroscopía de dispersión de rayos X. Resultados y discusión A lo largo de las experiencias de corte realizadas se comprobó la extrema dificultad que entraña el corte de un material sumamente duro y que presenta a la vez una elevada conductividad térmica. Todo ello hizo necesario una exploración de los diferentes parámetros de procesamiento (frecuencia de los pulsos del láser, potencia media, duración de los pulsos, energía por pulso, velocidad de corte, etc ... ). A diferencia de lo que sucede en otro tipo de materiales cerámicos avanzados [2], el corte mediante láser de elementos de carburo de silicio se realiza por sublimación. El haz láser se focaliza sobre la superficie del material y cuando la energía aportada es lo suficientemente elevada como para producir una elevación local de la temperatura por encima de los 2.700ºC, se produce la sublimación del material. Para energías por pulso del orden de los 4 J, a pesar de trabajar a elevadas frecuencias (hasta 120 Hz), no se llega a alcanzar dicha temperatura. Por otra parte, debe ser tenida en cuenta la elevada conductividad térmica del carburo de silicio, lo cual hace extremadamente difícil alcanzar dicha temperatura. Por todo ello los mejores resultados se obtuvieron seleccionando una frecuencia de 10 Hz y trabajando con 50 J por pulso. Bajo estas condiciones se obtuvieron cortes de elevada calidad a velocidades de entre 0.5 y 1 mm/s, velocidades que son hasta cinco veces mayores que las alcanzadas por medio de las herramientas diamantadas convencionales. En la figura 1 puede observarse el aspecto de un corte realizado sobre un elemento de carburo de silicio infiltrado con silicio. Tal como se observa en la imagen obtenida por medio del microscopio óptico, la pared del corte está absolutamente limpia de rebabas o de material adherido como resultado del corte. Fig. 1 Corte de un elemento de SiC de 5 mm de espesor realizado mediante láser de Nd:YAG. Los análisis mediante microsocopía electrónica permitieron corroborar nuestras sospechas acerca del mecanismo de corte, dado que no se observaron fases amorfas como resultado de una posible fusión del material de partida. Conclusiones En el presente trabajo se demuestra la capacidad de un láser de Nd:YAG pulsado con guiado de haz mediante fibra óptica para realizar cortes limpios y de una elevada calidad en elementos de carburo de silicio. Las velocidades alcanzadas superan hasta en cinco veces las obtenidas por medio de las herramientas diamantadas convencionales. Agradecimientos Los autores desean agradecer a D. Marcos Lomba de la empresa Refractarios y Conceptos Cerámicos España, S.A. su constante apoyo materializado, entre otras cosas, en el suministro de los elementos de carburo de silicio. Este trabajo ha sido parcialmente financiado por la Unión Europea y el Gobierno español (FEDER/CICYT DPI2001-3520) y por la Xunta de Galicia (INFRA94-68). Bibliografía 1. 2. O.D.D. Soares, M. Pérez-Amor (Ed.) Applied laser tooling. Dordrecht. Martinus Nijhoff Publishers, 1987. F. Quintero, J. Pou, F. Lusquiños, M. Larosi, R. Soto, and M. Pérez-Amor. “Cutting of ceramic plates by optical fiber guided Nd:YAG laser”. Journal of Laser Applications, 13 (2001), 84-88.