degradación de la película de polietileno con un aditivo pro

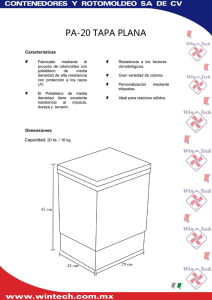

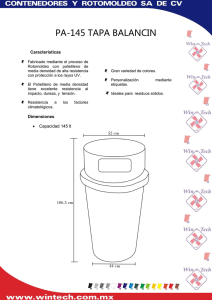

Anuncio