Diseño e implementación de un modelo matemático para el cálculo

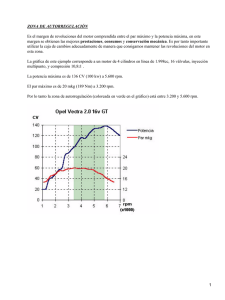

Anuncio