PROCEDIMIENTO PARA EL ACABADO DE PIEZAS TEMPLADAS

Anuncio

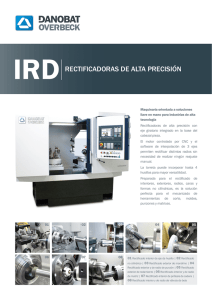

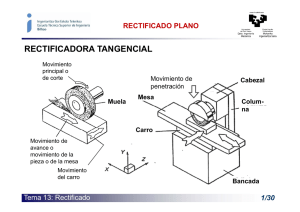

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k kInt. Cl. : B24B 1/00 11 Número de publicación: 6 51 ESPAÑA k 2 133 846 B23Q 39/02 TRADUCCION DE PATENTE EUROPEA 12 kNúmero de solicitud europea: 95944013.2 kFecha de presentación : 16.12.95 kNúmero de publicación de la solicitud: 0 799 109 kFecha de publicación de la solicitud: 08.10.97 T3 86 86 87 87 k 54 Tı́tulo: Procedimiento para el acabado de piezas templadas. k 73 Titular/es: KOMET Präzisionswerkzeuge k 72 Inventor/es: Bach, Günther y k 74 Agente: Isern Jara, Jaime 30 Prioridad: 21.12.94 DE 44 45 621 Robert Breuning GmbH Zeppelinstrasse 3 D-74354 Besigheim, DE 45 Fecha de la publicación de la mención BOPI: 16.09.99 45 Fecha de la publicación del folleto de patente: ES 2 133 846 T3 16.09.99 Aviso: k k Naumann, Heinz k En el plazo de nueve meses a contar desde la fecha de publicación en el Boletı́n europeo de patentes, de la mención de concesión de la patente europea, cualquier persona podrá oponerse ante la Oficina Europea de Patentes a la patente concedida. La oposición deberá formularse por escrito y estar motivada; sólo se considerará como formulada una vez que se haya realizado el pago de la tasa de oposición (art◦ 99.1 del Convenio sobre concesión de Patentes Europeas). Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 133 846 T3 DESCRIPCION Procedimiento para el acabado de piezas templadas. La presente invención se refiere a un procedimiento para el mecanizado final de superficies de piezas simétricas de rotación. Las piezas de trabajo de acero se mecanizan previamente, en estado no templado, por torneado, taladrado y/o fresado, y sólo se templan después. Para poder compensar las variaciones de medida y deformaciones que se presentan durante el temple, las piezas de trabajo en el premecanizado se proveen de una sobremedida, que en el mecanizado final siguiente, en estado templado de las piezas de trabajo, se quita mediante rectificado. Ası́, en el rectificado interior de taladros, se introduce la herramienta de rectificado con husillo de rectificado en voladizo en el taladro de la pieza, rotativa alrededor del eje del husillo, y se aproxima, en el interior, transversalmente al eje de rotación de la herramienta de rectificado hacia la pared del taladro a mecanizar. En esta posición, se empuja la herramienta de rectificado axialmente oscilante y se lleva a la posición de aproximación, perpendicular a la medida de aproximación. La aproximación se realiza en pasos hasta la medida de acabado. Lo mismo es válido también para el rectificado exterior o el rectificado plano de piezas de trabajo, siendo el movimiento de aproximación siempre perpendicular a la superficie, hasta alcanzar la medida de acabado, y el movimiento de oscilación paralelo a ella. Los desplazamientos se controlan usualmente de forma numérica. Las operaciones de rectificado precisan mucho tiempo y por ello son costosas. Esto es válido sobre todo para el rectificado interior con diámetros de taladro relativamente pequeños. Se conoce un procedimiento del tipo indicado al principio (EP-A-512 956), en el que una pieza de trabajo preparada, dejando una sobremedida, se sujeta a un husillo portapiezas accionado rotativo, de una máquina de rectificado y se mecaniza extrayendo una parte de la sobremedida con una herramienta de rectificado desplazable transversalmente con relación al portapiezas y/o la superficie de trabajo y paralela a ella. Partiendo de ello, la invención tiene por objeto desarrollar un procedimiento, del tipo indicado al principio, con el cual se pueda conseguir un considerable ahorro de tiempo en el mecanizado final de piezas de trabajo templadas. Para alcanzar esto, se propone la combinación de caracterı́sticas indicadas en la reivindicación 1. Las configuraciones y perfeccionamiento ventajosos de la invención resultan de las subreivindicaciones. La solución, según la presente invención, parte de la idea de que una parte considerable de la sobremedida se puede quitar mediante torneado, en estado templado, en un perı́odo de tiempo más corto que por rectificado, y que sólo en puntos con elevados requerimientos en cuanto a la precisión, y solicitaciones de la superficie de la precisión y calidad del acabado, se puede realizar mediante rectificado con una extracción residual correspondientemente pequeña. 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 Una configuración preferente de la invención prevé que el accionamiento rotativo de la pieza de trabajo se desconecte durante el mecanizado por torno. Debido a la masa a mover relativamente elevada, y a las fuerzas de corte reducidas a transmitir a la pieza, puede permanecer sin frenar el husillo portapieza durante el mecanizado de torno y arrastrarse lentamente en el sentido de rotación sin inconveniente. Adicionalmente, es posible, sin embargo, frenar el portapiezas durante el trabajo de torno o bloquearlo, con medios simples, contra el giro. Inversamente es también posible, trabajar con herramienta de torno fija y poner la pieza de trabajo con un accionamiento de husillo, correspondientemente diseñado, en un movimiento rotativo rápido. Según sean los requerimientos en cuanto a la precisión y calidad de la superficie, se pueden tornear las piezas de trabajo de acero templado hasta el 70 a 90 % de la sobremedida y quitar el 30 a 10 % restante por rectificado. Si se considera que la extracción con torneado es aproximadamente 10 veces más rápida que el rectificado, teniendo en cuenta otros procesos, tales como la sujeción y la medición, los tiempos de ciclo en el mecanizado final se pueden reducir hasta más de la mitad. Un perfeccionamiento del procedimiento según la invención prevé que el radio de corte de la herramienta de torneado se pueda ajustar durante el proceso de torneado. De este modo se pueden aplicar en el torneado en estado templado, también contornos complicados en la pieza, y en el proceso de rectificado siguiente conseguir en los puntos relevantes de la pieza una alta precisión y calidad de la superficie. A continuación se explicará la invención mediante un ejemplo de realización, representado esquemáticamente en el dibujo. La única figura muestra una máquina rectificadora, con cabezal revólver horizontal de varios husillos, para herramientas de rectificado y de torneado en una representación en perspectiva. La máquina de rectificado representada en el dibujo está formada esencialmente de una bancada 10, un carro de husillo 12, con portapiezas 14, un cabezal revólver múltiple 16, con eje de cambio vertical 38, y un dispositivo de rectificado 18, dispuesto entre el husillo y el cabezal revólver. El carro del husillo 12 se puede desplazar en dirección de la flecha 20 transversalmente, y graduable alrededor de un eje vertical en la dirección de la flecha 22 sobre la bancada de la máquina. El portapiezas 14 se puede equipar con la pieza de trabajo a mecanizar 24 y está montada giratorio mediante un motor de accionamiento 26 en dirección de la flecha 28 alrededor del eje del husillo 30 en el carro del husillo 12. El cabezal revólver 16 presenta, en el ejemplo de realización representado, cuatro unidades de husillo 32, con grupo de accionamiento integrado y husillo de rectificado 34 accionado, para el alojamiento de una herramienta 36’, 36”, 36”’, 36IV . Las herramientas que sobresalen en voladizo en el husillo de rectificado 34, son una espiga de rectificado plano 36’, una espiga de rectificado interior 36”, una barra de taladrado 36”’ para el torneado interior y una barra taladrada 36IV para 3 ES 2 133 846 T3 el torneado en estado templado. La elección de las diversas herramientas se realiza por la rotación del cabezal revólver 16 alrededor del eje de cambio 38, en la dirección de la flecha 40. El cabezal revólver 16 se puede desplazar, además, mediante un carro 42, en la dirección de la flecha 44 y 46, transversal y longitudinalmente a la bancada de la máquina 10. La pieza 24 es una pieza de acero simétrica de rotación, premecanizada y templada, con un orificio central 48, una superficie plana 50 y una superficie exterior 52. En el mecanizado final, se extrae una sobremedida con ayuda de la herramienta de torneado interior 36”’ hasta aproximadamente un 80 % de la medida de acabada. A continuación, se quita con la herramienta de torneado exterior 36IV la sobremedida en la zona de 5 10 15 4 la superficie exterior 52 hasta el 80 % de la medida de acabado. En los procesos de torneado citados, las herramientas correspondientes 36”’ y 36IV con su husillo 34, con el eje del husillo portapiezas 30, se alinean y actúan mediante un control numérico no representado y el accionamiento del motor 26 del husillo portapiezas. En el acabado que sigue, se lleva primero, mediante la elección de la espiga de rectificado interior 36”, la pared interior del taladro 48 a la medida de acabado y de este modo, mediante la selección de la espiga de rectificado plano 36’ se mecaniza la superficie plana 50. La muela de rectificado de la espiga de rectificado 36’ y/o 26” se mide antes del proceso de rectificado con ayuda del dispositivo de premecanizado 18 y con la compensación del desgaste realizado anteriormente se reajusta y/o repasa. 20 25 30 35 40 45 50 55 60 65 3 5 ES 2 133 846 T3 REIVINDICACIONES 1. Procedimiento para el mecanizado final de superficies simétricas de rotación, en el que una pieza de trabajo (24) premecanizada, dejada a una sobremedida y templada, está sujeta en un husillo portapiezas (14) rotativo accionado, de una máquina rectificadora, y con la extracción de una parte de la sobremedida, por una herramienta de rectificado (36’, 36”), que gira alrededor de un eje de herramienta de excentricidad variable con relación al husillo portapiezas y/o la superficie de la pieza a mecanizar simétrica de rotación, ajustable a la superficie de la pieza y paralela a ésta y en la que antes del proceso de rectificado en vez de la herramienta de rectificado (36’, 36”), cambia una herramienta de torneado (36”’, 36IV ) formada como una barra de taladrado con un filo para el torneado interior en estado templado o para el torneado exterior en estado templado y/o la posición alineada con la superficie la pieza simétrica de rotación coaxial, alineada al eje del portapiezas (30) y realizando una parte del trabajo de torneado que quita la sobremedida se aproxima axialmente en dirección de pieza (24). 2. Procedimiento según la reivindicación 1, caracterizado porque el accionamiento rotativo 5 10 15 20 25 6 del husillo portapiezas (14) se detiene durante el mecanizado de torneado. 3. Procedimiento según la reivindicación 2, caracterizado porque el portapiezas (14) se arrastra sin frenar en el sentido de rotación de la herramienta de torneado (36”’; 36IV ). 4. Procedimiento según la reivindicación 2, caracterizado porque el portapiezas (14), durante el mecanizado de torneado, está frenado o bloqueado en la dirección de torneado. 5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque la herramienta de rectificado (36, 36”) y la herramienta de torneado (36”’, 36IV ) gira alrededor de un eje común de cambio (38), perpendicular al eje de husillo de la herramienta (30), y se orienta selectivamente en dirección al husillo portapiezas (14). 6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque el radio de corte de la herramienta de rotación (36”’, 36IV ) se ajusta durante el proceso de rotación. 7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque en las piezas de trabajo (24) de acero templado, se quita material, del 70 al 90 % de la sobremedida, mediante torneado en estado templado, y el resto mediante rectificado. 30 35 40 45 50 55 60 NOTA INFORMATIVA: Conforme a la reserva del art. 167.2 del Convenio de Patentes Europeas (CPE) y a la Disposición Transitoria del RD 2424/1986, de 10 de octubre, relativo a la aplicación del Convenio de Patente Europea, las patentes europeas que designen a España y solicitadas antes del 7-10-1992, no producirán ningún efecto en España en la medida en que confieran protección a productos quı́micos y farmacéuticos como tales. 65 Esta información no prejuzga que la patente esté o no incluı́da en la mencionada reserva. 4 ES 2 133 846 T3 5