piezas para molienda de aridos compuestas de una matriz metalica

Anuncio

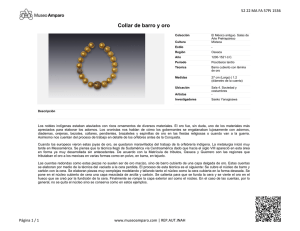

k OFICINA ESPAÑOLA DE PATENTES Y MARCAS 19 k 2 190 881 kNúmero de solicitud: 200102078 kInt. Cl. : B22D 19/08 11 Número de publicación: 21 7 51 ESPAÑA B22D 19/02 k 12 SOLICITUD DE PATENTE A1 k 71 Solicitante/s: FUNDACION INASMET k 72 Inventor/es: Erauskin Lopetegui, José Ignacio k 74 Agente: Urizar Barandiarán, Miguel Angel 22 Fecha de presentación: 17.09.2001 Mikeletegi Pasealekua 2 - Parque Tecnológico 20009 San Sebastián, Guipúzcoa, ES 43 Fecha de publicación de la solicitud: 16.08.2003 43 Fecha de publicación del folleto de la solicitud: 16.08.2003 k k k k 54 Tı́tulo: Piezas para molienda de áridos compuestas de una matriz metálica con inserto interno de k material cerámico. 57 Resumen: ES 2 190 881 A1 Piezas para molienda de áridos compuestas de una matriz metálica con inserto interno de material cerámico, caracterizada porque la matriz metálica es de fundición blanca altamente aleada al cromo-nı́quel o al cromo-molibdeno y cercana a la composición eutéctica; cada inserto es de corindón blanco con un porcentaje de pureza superior al 99 % de Al2 O3 y se constituye en un cuerpo de menor espesor que el de la pieza, con n columnas de perforaciones frontales y de cuyas caras laterales sobresalen aletas a lo largo de su altura. De aplicación en fundición metálica con refuerzos cerámicos. Venta de fascı́culos: Oficina Española de Patentes y Marcas. C/Panamá, 1 – 28036 Madrid 1 ES 2 190 881 A1 DESCRIPCION Piezas para molienda de áridos compuestas de una matriz metálica con inserto interno de material cerámico. El objeto del invento son piezas para molienda de áridos compuestas de una matriz metálica con inserto interno de material cerámico y su proceso de fabricación. Ya son conocidas las piezas de matriz metálica con inserto/s interno/s de material cerámico. En el documento EP-0 575 685 se propone la utilización de materiales cerámicos en el moldeo de precisión de pequeñas piezas de desgaste y textualmente dice “las piezas de fundición de acuerdo a esta invención se ejecutan mediante procedimiento de fundición de precisión, en los que se utilizan modelos fundibles o combustibles (cera) para la producción del molde”. Según este documento, se forma primero una galleta esponjosa, presentando una red tridimensional de poros abiertos comunicados entre ellos, en una especie de esponja cerámica. Sobre esta estructura se cuela el metal lı́quido que llena los poros y forma, tras la solidificación la matriz metálica de la pieza composite. La galleta cerámica puede obtenerse por moldeo en un molde apropiado con los granos de material cerámico y una cola de una buena fluidez, por ejemplo, una resina lı́quida, que después de endurecer, retiene los granos cerámicos para formar la estructura cerámica. La materia cerámica puede estar constituida por óxido de aluminio o de zirconio. Esta técnica de fundición de precisión o moldeo a la cera perdida no es aplicable a la producción de piezas de molienda de áridos, puesto que éstas (por sus dimensiones) poseen un peso superior a los 40 kg., llegando algunas a los 3.000 kgs. y el moldeo a la cera perdida es viable para piezas de entre 5 gr. y 20 kg. La razón para esta limitación de peso reside en que los modelos representativos de las piezas se elaboran con cera inyectada en un molde metálico, que posteriormente es revestida de capas cerámicas y evacuada por fusión. Entonces, este procedimiento resulta inviable, técnica y económicamente, para piezas voluminosos y pesadas como las del caso presente. Además, las capas cerámica anteriores deben ser precalentadas a unos 1.000◦C antes de la colada del metal lı́quido. Debido a esto, para otros tipos de fundición, coladas de esta manera resultan completamente frágil, en razón a la microestructura (carburos muy groseros, alargados y frágiles) que se origina en un proceso de solidifación muy lento, derivado de un reducidı́simo gradiente térmico metal-molde. Por otra parte, según la invención del documento EP-0 575 685, no es posible la consecución de composites metal-cerámica con los insertos de ésta en el interior del metal, sino solo en el exterior, con una superficie de contacto (solo de contacto) entre ambos y con la única ligazón del metal que pueda penetrar, solo en un sentido por los orificios de la preforma cerámica. Para las piezas de molienda de áridos, esta solución resulta del todo inadecuada, puesto que la magnitud de los impactos de los áridos (trozos de piedra con 2 5 10 15 20 25 30 35 40 45 50 55 60 65 2 levada energı́a dinámica) junto con las vibraciones y el movimiento rotacional a los que son sometidas, hace saltar en pedazos la cerámica en el primer instante de funcionamiento de la máquina. El documento WO009815373 concierne a piezas composites metalcerámica con buena resistencia al desgaste, en la que los insertos consisten en bloques de cerámica formada por una solución sólida homogénea de 80-20 %Al2 O3 y 2080 %ZrO2 . El solicitante ha desarrollado unas piezas en las que los insertos de cerámica son de corindón blanco (99’6 %Al2 O3 ) porque la posibilidad de utilizar una cerámica a base, exclusivamente, de 100 %Al2 O3 presenta las siguientes ventajas: - Menor costo del material, derivado del de las materias primas de partida (el óxido de zirconio es escaso y caro), ası́ como de la complejidad del proceso para la obtención de la solución sólida. - Mayor dureza de la cerámica, 40 %, con respecto a la de menor contenido en zirconia y mayor para los demás contenidos y, en consecuencia, mayor resistencia al desgaste y mayor duración de la pieza en servicio. - Mayor resistencia a la rotura por cizalladura y mayor tenacidad a la fractura por impacto (ambos mecanismos, cizalladura e impacto, son los que intervienen en el trabajo de las piezas durante la molienda de áridos) de los granos de cerámica. - Menor densidad de la cerámica (la alúmina tiene 3,9 g/cm3 frente a los 5,7 g/cm3 de la zirconia). Esto hace que los insertos a base de corindón (alúmina prácticamente pura) sean más ligeros que los de alúmina-zirconia, por lo que la pieza resulta aligerada en el primer caso frente al segundo. - Menor riesgo de agrietamiento de la pieza durante el proceso de fundición (en el enfriamiento dentro del molde como en el tratamiento térmico), puesto que al poseer la alúmina un coeficiente de expansión térmica menor y una conductividad térmica mayor que las soluciones 80-20 % Al2 O3 -2080 %ZrO2 , la temperatura entre metal y cerámica se uniformiza más rápida y fácilmente, y además al ser menores los cambios de volumen de la cerámica, el metal se acomoda con menos tensiones a la misma durante su ciclo térmico. Para el diseño de la matriz metálica de las piezas del invento se efectuaron los siguientes ensayos y pruebas experimentales con distintos aceros y aleaciones férreas: a).- Aceros hipo-eutectoides medianamente aleados, colados entre 1.650-1.720◦C (temperaturas superiores son prácticamente inviables técnica y tecnológicamente). Resultado: piezas con poros, con defectos de llenado y sin penetración de metal en los insertos de cerámica. b).- Aceros hiper-eutectoidews medianamente aleados, colados entre 1.600-1.720◦C. Resul- 3 ES 2 190 881 A1 tado: piezas con los mismos defectos anteriores, aunque en menor cuantı́a. c).- Acero Hadfield (1,2 % C; 12 % Mn), colado entre 1.500-1.650◦C. Resultado: piezas agrietadas y porosas. d).- Fundiciones blancas hipo-eutécticas, coladas entre 1.500-1.650◦C. Resultado: falta de penetración metal-cerámica. El solicitante considera que las razones técnicas para este diferente y no deseado comportamiento de los materiales ensayados (prácticamente todas las aleaciones férreas), se basan en lo siguiente: Los machos de cerámica se encuentran a temperatura ambiente (20-25◦C) a la hora de la colada del metal lı́quido y éste, en contacto con ellos, sufre una importante pérdida de temperatura durante el llenado del molde. Esta pérdida de temperatura conlleva una reducción de la fluidez del metal lı́quido, tanto mayor cuanto más alta sea su temperatura de solidificación (caso de los aceros), por lo que tanto el llenado de la pieza como la penetración e imbibición metal-cerámica resultan inadecuados. Además, cuanto más alta sea la temperatura del acero lı́quido, mayor es la absorción de gases y las piezas resultan porosas. Estas constataciones llevaron al solicitante a ensayar con fundiciones blancas eutécticas ya que en el caso de la fundición blanca eutéctica (altamente aleada al cromo, al cromo-nı́quel o al cromo-molibdeno), su temperatura de solidificación es la más baja de todas las aleaciones férreas que responden al diagrama Fe-C-X metaestable (300◦ C más baja que la de los aceros), por lo que puede incrementarse fácilmente su fluidez de colada con objeto de asegurar tanto el llenado de la pieza como la imbibición de las partı́culas de cerámica del inserto por parte de la matriz metálica. Se ensayó con fundiciones blancas eutécticas o muy cercanas a la composición eutéctica, altamente aleadas al cromo, cromo-molibdeno o cromo-nı́quel, coladas entre 1.550-1.620◦C. resultado: satisfactorio. Además, al contener estas aleaciones en torno a un 30 % de carburos en su microestructura, éstos contribuyen a que la dureza de la matriz metálica sea más elevada que la de los aceros. De otra manera, con una matriz más blanda, el desgaste de ésta y el de la cerámica resultan completamente descompensados y el rendimiento de la pieza durante la molienda es sensiblemente inferior. Por otra parte, las piezas fabricadas con estos materiales pueden utilizarse con o sin tratamiento térmico, dependiendo de las condiciones concretas de su aplicación. Por lo tanto, las piezas del invento se caracterizan también porque su matriz metálica está constituida por una fundición blanca altamente aleada al cromo, al cromo-molibdeno o al cromonı́quel (Nihard) y cuya composición quı́mica, en cualquiera de los tres casos, es cercana a la eutéctica. La pieza composite se obtiene fabricando previamente “machos” con granos de la citada cerámica aglomerados con una resina orgánica de fraguado en frı́o, colocándolos, en posición vertical, 5 10 15 20 25 30 35 40 45 50 55 60 65 4 en moldes de arena endurecida en frı́o o en moldes de cáscara, y colando el metal lı́quido en el mismo. Este rodea, “moja” y atrapa mecánicamente, al solidificar, cada grano del macho de cerámica, dando como resultado una pieza metálica reforzada interiormente por los granos cerámicos, que conservan su posición inicial (en el interior de las caras de trabajo de la pieza) sin desperdigarse por el resto de la pieza ni hacia el exterior de la misma. Estando la resistencia al desgaste de la pieza, y por tanto su duración en servicio, directamente influida por la dureza del material metálico y cerámico, la mojabilidad o cohesión metal-granos, la resistencia a la rotura por cizalla de estos granos, su tenacidad a la fractura, etc., la utilización de cerámicas cuyas caracterı́sticas sean las más elevadas posibles, insertas en una matriz metálica de fundición blanca altamente aleada al cromonı́quel o al cromo-molibdeno cuya dureza es superior a la del resto de las aleaciones férreas, incrementa sensiblemente dicha duración en servicio. Es muy importante señalar que los moldes de las piezas del invento se cuelan con los insertos colocados en vertical, puesto que en horizontal (como hasta ahora en otros procesos de fundición) éstos se encuentran suspendidos por los dos extremos en voladizo y antes de que el metal lı́quido los atrape la resina se quema y el macho (al perder consistencia) se rompe, desperdigándose los granos de manera aleatoria. Una vez solidifica la pieza, se desmoldea rápidamente con objeto de conseguir que la microestructura del metal de base esté formada por una matriz austenı́tica o se enfrı́a de modo convencional y se le somete con posterioridad a un tratamiento térmico para conseguir una microestructura martensı́tica. También interviene en el invento la geometrı́a de la pieza e inserto/s. Con las piezas del invento se consiguen piezas para molienda de áridos, con una vida útil de servicio superior a un 50 % a las conocidas hasta ahora y a un precio más económico. Para comprender mejor el objeto de la presente invención, se representa en los planos una forma preferente de realización práctica, susceptible de cambios accesorios que no desvirtúen su fundamento. En este caso particular, la pieza es de forma paralelepipédica con un inserto a cada lado y una muesca longitudinal en su cara frontal y trasera. Cada inserto se constituye en un cuerpo paralelepipédico con n columnas de perforaciones frontales y de cuyas caras laterales sobresalen aletas a lo largo de su altura. La figura 1 es una vista frontal y lateral de la pieza en su proceso de fabricación. La figura 2 es una vista en perspectiva de la pieza según sale del proceso de la figura 1. La figura 3 es una vista de sección transversal de la pieza de la figura 2. La figura 4 es una vista en perspectiva de un macho para la pieza de la figura 2. Se describe a continuación un ejemplo de realización práctica, no limitativa, del presente invento. 3 5 ES 2 190 881 A1 Para obtener el macho (1) de la figura 4 se parte de granos de corindón blanco prácticamente puros (99’6 de Al2 O3 ) (se comprende que porcentajes del 98 ó 99 % no alteran el objeto del invento) y se mezclan con una resina orgánica en un malaxador discontinuo, se llena la caja de machos con la mezcla, se compacta por vibración y se fragua en frı́o. La forma del macho (1) y de cada inserto (4) de la pieza (2) es prácticamente idéntica, ya que el uno da origen al otro. Se dispone un molde (no representado) rellenos de grava compactada por vibración (18) en los que se colocan las cáscarasmolde (15) en posición vertical y en su interior van los machos (1) también en posición vertical según el eje longitudinal de la pieza (2) a conseguir. En la cáscara-molde (15) se practican unos orificios (6) superior/inferior para retener por machi-hembrado a las portadas (9) de los machos 1), que a su vez constan de alas (10) laterales de apoyo interior en la cáscara molde (15) y que facilitan la salida de gases. Los orificios (6) y los intersticios en el propio macho (1) hacen de chimenea para los gases que se desprenden por la resina orgánica durante la colada. Por la mazarota (16) superior se cuela fundición blanca (17) altamente aleada al cromo (Cr) mediante cuchara con dispositivo de regulación de caudal (no representado) de modo que la resina del refuerzo cerámico no se queme hasta que éste esté completamente rodeado por el metal lı́quido, momento en que es sustituido por éste, manteniéndose ası́ la disposición deseada del material de refuerzo dentro de la pieza. 5 10 15 20 25 30 35 40 45 50 55 60 65 4 6 Cuando la fundición se solidifica, se puede desmoldear rápidamente con objeto de conseguir que la microestructura metálica de base esté formada por una matriz austenı́tica. Si se enfrı́a, por ejemplo, al aire, se añade la operación posterior de un tratamiento térmico obteniéndose estructura martensı́tica. La pieza obtenida (2) (figura 2) es un paralelepı́pedo que en este caso es de base rectangular, siendo su altura mucho mayor que su longitud frontal y éste mucho mayor que su anchura. Se aprecian en cada cara frontal y trasera una muesca-ranura (5) con forma aproximada en “V”, y desfasadas entre sı́. En una sección (figura 3) se aprecia los constituyentes de la pieza (2). Un inserto (4) de corindón blanco, con alúmina casi pura y con la misma forma del macho (1) se ha dispuesto en cada lado del paralelepı́pedo, cercanos a sus extremos. El resto de la pieza (2) lo forma la matriz (3) de fundición blanca altamente aleada al Cr. La pieza (2) podrı́a tener otra forma. El macho-inserto (1), (4) (figura 4) tiene forma preferente de paralelepı́pedo de bases rectangulares con portadas (9) que se apoyan superiorinferiormente en los orificios (6) de la cáscaramolde (15). Dispone frontalmente (8) o a lo largo de su altura, de n hileras (11) de perforaciones, que en este caso son dos, y que se verán rellenadas de la fundición blanca mencionada. Lateralmente dispone de alas (10) de caras inclinadas, lo que permite a cada macho su apoyo por ambos lados en la cáscara-molde (15). 7 ES 2 190 881 A1 lienda, caracterizado porque REIVINDICACIONES 1. Piezas para molienda de áridos compuestas de una matriz metálica con inserto interno de material cerámico, caracterizada porque: a) la matriz metálica es de fundición blanca altamente aleada al cromo-nı́quel o al cromomolibdeno y cercana a la composición eutéctica b) cada inserto es de corindón blanco con un porcentaje de pureza superior al 99 % de Al2 O3 . 2. Piezas para molienda de áridos compuestas de una matriz metálica con inserto interno de material cerámico, según reivindicación anterior, caracterizada porque la microestructura de la matriz metálica es austenı́tica. 3. Piezas para molienda de áridos compuestas de una matriz metálica con inserto interno de material cerámico, según reivindicaciones anteriores, caracterizada porque la microestructura de la matriz metálica es martensı́tica. 4. Piezas para molienda de áridos compuestas de una matriz metálica con inserto interno de material cerámico, según reivindicación primera, caracterizada porque cada inserto se constituye en un cuerpo de menor espesor que el de la pieza, con n columnas de perforaciones frontales y de cuyas caras laterales sobresalen aletas a lo largo de su altura. 5. Proceso de fabricación de piezas para mo- 8 5 10 15 20 25 30 a) cada macho se obtiene mezclando granos de corindón blanco de pureza superior al 99 % de Al2 O3 con una resina orgánica de fraguado en frı́o teniendo el macho unas portadas superior/inferior y aletas laterales; b) se coloca cada macho en posición vertical, en sentido de su longitud, en la cáscara o molde correspondiente y disponiéndose en éstos unos orificios para el machi-hembrado de las portadas superior-inferior del macho; c) por un bebedero-mazarota superior se cuela en las cáscara-molde una fundición blanca altamente aleada al cromo-nı́quel o al cromo-molibdeno, debidamente sobrecalentada, mediante cuchara con dispositivo de regulación de caudal de modo que la resina orgánica no se queme hasta que los granos de corindón estén rodeados por el lı́quido de fundición; d) se solidifica la fundición y se desmoldea. 6. Proceso de fabricación de piezas para molienda, según reivindicación quinta, caracterizado porque la pieza es sometida a un tratamiento térmico de temple y se obtiene una matriz metálica martensı́tica. 7. Proceso de fabricación de piezas para molienda, según reivindicación quinta, caracterizado porque la pieza es sometida a un desmoldeo rápido para obtener una matriz austenı́tica que se endurece progresivamente durante el trabajo. 35 40 45 50 55 60 65 5 ES 2 190 881 A1 6 ES 2 190 881 A1 7 ES 2 190 881 A1 8 ES 2 190 881 A1 9 kES 2 190 881 kN. solicitud: 200102078 kFecha de presentación de la solicitud: 17.09.2001 kFecha de prioridad: OFICINA ESPAÑOLA DE PATENTES Y MARCAS 11 ESPAÑA 22 21 ◦ 32 INFORME SOBRE EL ESTADO DE LA TECNICA k 51 Int. Cl.7 : B22D 19/08, 19/02 DOCUMENTOS RELEVANTES Categorı́a Documentos citados Reivindicaciones afectadas X WO 9815373 A (FRANCOIS, H.) 16.04.1998, reivindicaciones. 1-4 A EP 575685 A (GEBRÜDER SULZER AG) 29.12.1993 1-7 A EP 368786 A (LANXIDE TECHNOLOGY) 16.05.1990, ejemplos. 1-7 Categorı́a de los documentos citados X: de particular relevancia O: referido a divulgación no escrita Y: de particular relevancia combinado con otro/s de la P: publicado entre la fecha de prioridad y la de presentación misma categorı́a A: refleja el estado de la técnica de la solicitud E: documento anterior, pero publicado después de la fecha de presentación de la solicitud El presente informe ha sido realizado × para todas las reivindicaciones Fecha de realización del informe 12.02.2003 para las reivindicaciones n◦ : Examinador J. Garcı́a-Cernuda Gallardo Página 1/1