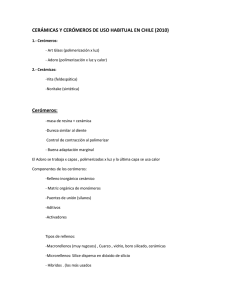

resistencia al cizallamiento de tres sistemas totalmente cerámicos

Anuncio