optimización en la completación de pozos con alto empuje de agua

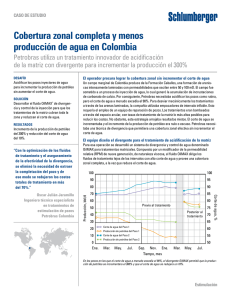

Anuncio