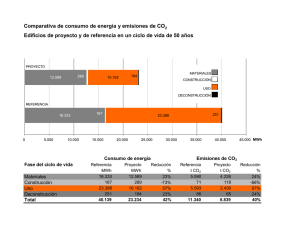

captura y almacenamiento de co2 co2 co2 co2 co2

Anuncio