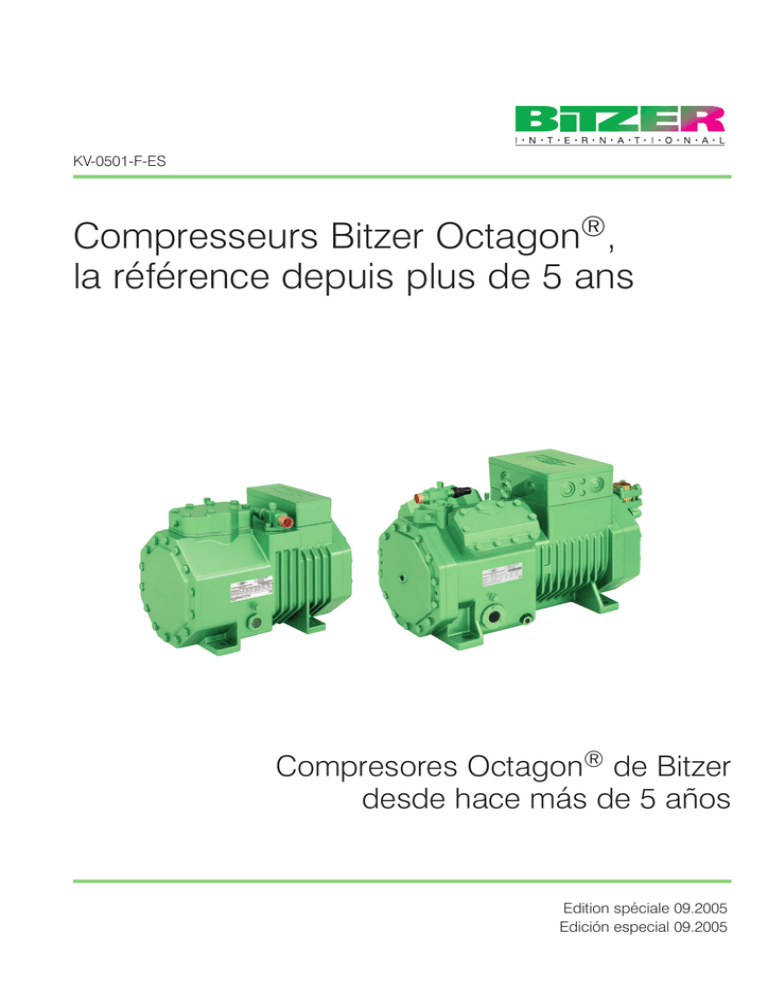

Compresseurs Bitzer Octagon , la référence depuis plus de 5 ans

Anuncio

KV-0501-F-ES Compresseurs Bitzer Octagon®, la référence depuis plus de 5 ans Compresores Octagon® de Bitzer desde hace más de 5 años Edition spéciale 09.2005 Edición especial 09.2005 Compresseurs Bitzer Octagon®, la référence depuis plus de 5 ans Compresores Octagon® de Bitzer desde hace más de 5 años 1 Introduction 1 Introducción Depuis 1998, année de leur introduction sur le marché, plus de 300.000 compresseurs Octagon® ont été fabriqués. Le lancement du petit compresseur 4 cylindres de la gamme C3 a marqué le début effectif de la fabrication en grande série. C'est l'occasion, aujourd'hui, de regarder le chemin parcouru et de faire un bilan technique. Ces nouveaux compresseurs ont été développés par la société Bitzer Kühlmaschinenbau GmbH dans son usine de Schkeuditz, qui au début, en assurait aussi la fabrication exclusive. Contrairement au compresseur spiroorbital dit "scroll" qui avait été conçu à l'origine pour le marché de la climatisation, et qui a été ensuite, par toutes sortes d'artifices, adapté au domaine de la réfrigération et de la congélation, le compresseur Octagon® à pistons a été conçu dès l'origine pour les applications typiques de l'industrie frigorifique. Le fait que l'Octagon® soit également bien adapté aux systèmes de climatisation et de pompes à chaleur, est bien entendu inhérent à la configuration même de ce compresseur orientée vers une vaste gamme d'applications. Quelles en sont les explications? Jetons un coup d'œil... Los compresores Octagon® de los que se han producido más de 300.000 hasta hoy se introdujeron en el mercado en 1998. La producción efectiva en serie comenzó con la introducción de los pequeños compresores de 4 cilindros en la serie C3 a partir del año 2000. Esta es razón suficiente para mirar atrás y resumir el desarrollo técnico. Bitzer Kühlmaschinenbau GmbH desarrolló los nuevos compresores en su fábrica en Schkeuditz donde se produjeron de forma exclusiva al principio. Al contrario que los compresores Scroll que primero fueron desarrollados para aplicaciones de aire acondicionado para adaptarlos después también para aplicaciones de refrigeración normal y congelación utilizando una serie de recursos, los compresores a pistón Octagon® fueron desarrollados ya desde un principio para la típica aplicación de refrigeración. Su aptitud técnica para los sistemas de aire acondicionado y bombas térmicas es una consecuencia lógica de la amplia gama de utilización de esta construcción de compresores. Y esto, por qué es así? Vamos a contemplarlo más en detalle… 2 Contexte 2 Historia Du fait de l'introduction, au début des années 90, des fluides frigorigènes sans chlore, les prescriptions relatives aux compresseurs évoluèrent. Là où le R22, du fait de ses densités de vapeur et ses niveaux de pression très favorables, permettait aux compresseurs de fonctionner de façon tout à fait satisfaisante, l'introduction du R404A eut pour effet d'augmenter brusquement les taux de pannes. De nombreux problèmes de vibrations furent signalés, ainsi que des niveaux de bruit plus élevés, conduisant à des dysfonctionnements d'installations. La société Bitzer aurait pu, tout simplement, se satisfaire de palliatifs rapidement trouvés, par exemple en renforçant la construction mécanique du compresseur et en intégrant aux culasses un amortisseur de pulsations, ce qui aurait sûrement résolu le problème acoustique. Nous avons préféré saisir l'opportunité d'un nouveau développement permettant de répondre, en plus, à plusieurs objectifs, par exemple: Con la introducción de los refrigerantes sin cloro a principios de los años 90, las exigencias relativas a los compresores también cambiaron. Mientras que era posible utilizar los compresores de manera satisfactoria con el R22 y sus densidades de vapor y niveles de presión relativamente favorables, la misma técnica producía una tasa de error más elevada cuando se utilizaba el R404A. Frecuentemente se producían problemas relativos a la vibración, un nivel elevado de ruido y, en consecuencia, fallos en la máquina. Entonces, la empresa Bitzer hubiera podido conformarse con los remedios rápidamente encontrados: un montaje mecánicamente mejorado de los compresores así como la introducción de un amortiguador de pulsaciones integrado en las cabezas de cilindros que, seguramente, solucionaban los problemas más relevantes. Pero ya entonces quedó claro que esta era la oportunidad para un nuevo desarrollo que podía comprender más objetivos adicionales, como por ejemplo: • Réduction de l'encombrement • Diminution du poids • Reducción de las dimensiones • Amélioration de la stabilité de fonctionnement • Reducción del peso • Enveloppe plus robuste, meilleure résistance à la pression • Augmentation des rendements • Diminution des coûts de fabrication • Mejora del silencio de marcha • Diseño más robusto de la carcasa con una resistencia mejor a la presión • Mejora del rendimiento • Reducción de los costes de fabricación 2 Compresseurs Bitzer Octagon®, la référence depuis plus de 5 ans • Forte réduction du coût de cycle de vie, et par conséquent, l'impact sur l'environnement, par: - l'utilisation des matériaux les plus simples possibles - la prise en compte des possibilités de recyclage - une fiabilité maximale dans l'application du client - des rendements constants les plus élevés possibles, même après une longue période de fonctionnement - une adéquation aux différentes conditions de fonctionnement - influences thermiques et mécaniques (p.e. vibrations) minimales sur l'équipement, diminuant ainsi les risques de dysfonctionnement • Minimización del coste del ciclo de vida y, en consecuencia, de los perjuicios al medio ambiente a través de: - la utilización de materiales lo más simples posibles - la observancia de la capacidad de reciclaje - la máxima fiabilidad en la utilización por el cliente - los rendimientos mejores y constantes, incluso también después de períodos de servicio largos - la adaptación óptima a diferentes estados de operación - los efectos térmicos y mecánicos mínimos posibles en la máquina (p. ej. vibraciones) y, en consecuencia, riesgos de fallo mínimos 3 La Gamme Octagon® 3 Serie Octagon® Il est vite apparu que les impératifs de la réfrigération, avec des taux de compression compris entre 5 et 15 (applications moyennes et basses températures) ne pouvaient être satisfaits qu'avec le système éprouvé du piston à clapets à lame battante commandés par la pression. C'est la raison pour laquelle ont été développées les gammes Octagon® C1 à C4 (Fig. 1), qui ont en commun les caractéristiques suivantes: Pronto quedó claro que las exigencias en la técnica de refrigeración, con relaciones de presión entre aprox. 5 y 15 (refrigeración normal y congelación), pueden llevarse mejor a cabo basándose en el principio probado de los pistones con sus válvulas de trabajo controladas por presión. Por eso, se desarrollaron las series Octagon® C1 a C4 basándose en este concepto (imagen 1). Todas tienen en común los siguientes parámetros determinantes:ollowing determining parameters are common to all of them: • corps monobloc résistant à la pression, sans plaque de fond • bielles à faible course et arbre à excentriques • conception simple et robuste des clapets à lame battante (résistant à la surcharge) et optimisés pour des rendements volumétriques et énergétiques élevés dans une grande plage de vitesse • 4 cylindres à partir de la gamme C3 à 18 m3/h (meilleure stabilité de fonctionnement) • Réduction de puissance possible pour les compresseurs 4 cylindres • grande plage de régulation de vitesse par convertisseur de fréquence • Carcasa de una pieza, resistente a la presión, sin placa de fondo • Mecanismos de accionamiento con carreras cortas y árbol excéntrico • Diseño simple y robusto (apto para sobrecargas) de válvulas con válvulas laminares – a la vez con una optimización para rendimientos volumétricos e isoentrópicos y una gama de revoluciones amplia • Construcción con 4 cilindros ya a partir de la serie C3, con un desplazamiento volumétrico de 18m3/h (mejor silencio de marcha) • Regulación de la potencia en los compresores de 4 cilindros • Amplia posibilidad de regulación del número de revoluciones para servicio con convertidor de frecuencias C 8 2 5 0 3 / h 2 0 0 B 6 1 5 0 0 C 4 C 2 C 3 C 1 C C C C 4 4 4 4 2 K 2 J 2 H 2 G 2 F 2 E 2 D 2 C 4 F 4 E 4 D 4 C V C T C P C N C C C C C C C C C S S 5 0 B 5 S 4 J 4 H 4 G 6 J 6 H 6 G 6 F 8 G C 8 F C 1 0 0 S V o lu m e b a la y é / V o lu m e n d e s p la z a d o (5 0 H z ) m Fig. 1 Vue d'ensemble des gammes de compresseurs semihermétiques à piston Fig. 1 Cuadro de conjunto de las series de compresores semiherméticos a pistón Compresores Octagon® de Bitzer desde hace más de 5 años Fig. 2 Comparaison entre la culasse classique et la culasse brevetée avec silencieux intégré (standard Bitzer) Fig. 2 Cabeza de cilindros convencional en comparación con la cabeza de cilindros patentada con amortiguador integrado (estándar Bitzer) 3 • système de lubrification centrifuge de conception nouvelle [1] • Sistema de lubricación centrífuga de última creación [1] • amortisseurs de pulsations directement intégrés dans les culasses (Fig. 2) • Amortiguador de pulsaciones integrado en las cabezas de cilindros (imagen 2) • entraînement direct avec moteur électrique de conception robuste à 4 pôles ayant un rendement élevé et une protection thermique par sondes PTC. • Accionamiento directo a través de un motor integrado de 4 polos con robusto diseño, alto rendimiento y supervisión con sensores PTC en cada bobinado. Ces caractéristiques de construction et de conception autorisent un comportement fiable du compresseur pour les applications traditionnelles, et d'intéressantes possibilités d'évolution technique ultérieure, telle que l'utilisation en toute sécurité des cascades sub-critiques au CO2, qu'une première réalisation de compresseurs transcritiques pour des pressions de service de 120 bars et plus (voir § 5). Le concept Octagon® répond à toutes ces applications, ce qui prouve une fois encore son potentiel universel. Revenons dans ce qui suit aux installations standards avec les fluides frigorigènes HFC et comparons un certain nombre de caractéristiques techniques par rapport aux compresseurs frigorifiques scroll. Con estos parámetros se obtienen características excelentes para la aplicación básica y posibilidades interesantes para posteriores desarrollos que, entretanto, comprenden tanto la aplicación en cascadas subcríticas con CO2 de funcionamiento seguro como un primer modelo de compresores para la aplicación transcrítica con presiones de servicio permitidas de 120 bares y más (ver sección 5). Estos también se pudieron llevar a cabo basándose en el concepto Octagon®, otra prueba de su potencia universal. Sin embargo, volvamos primero a la utilización normal con refrigerantes HFC y miremos algunas características básicas en comparación con los compresores de refrigeración Scroll. 3.1 Caractéristiques techniques 3.1 Características Principe de compression des compresseurs à pistons Proceso de compresión del compresor a pistón C'est très simple: à chaque révolution du moteur, chaque cylindre aspire du gaz et refoule le gaz comprimé, de telle sorte que la fréquence de base du refoulement est égale au nombre de tours moteur multiplié par le nombre de cylindres. Este es muy simple: Cada cilindro aspira y expulsa también el gas comprimido una vez por revolución de modo que la frecuencia básica del transporte es el resultado de la cantidad de cilindros multiplicada por el número de revoluciones. Principe de compression d'un scroll Proceso de compresión del compresor Scroll Le compresseur scroll peut comporter un nombre variable de spirales. Il aspire une fois par révolution du moteur électrique et ne refoule le gaz comprimé qu'une fois par rotation, ce qui caractérise son comportement de fonctionnement et son niveau sonore. Les spirales classiques ont souvent 2,5 ou 3 "poches de compression", de telle sorte que plusieurs cycles de compression doivent être effectués en parallèle. Ceci a pour effet une uniformisation du couple, sans modifier le nombre de cycles de refoulement par unité de temps. La fréquence de base de la pulsation des gaz comprimés est ainsi directement fonction de la fréquence d'entraînement: le compresseur se comporte, en termes de refoulement de gaz comprimé, pratiquement comme un "monocylindre". Se puede diseñar el Scroll con cualquier número de revoluciones de la espiral: Aspira una vez por revolución y también expulsa el gas comprimido solamente una vez por revolución siendo esto característico para su funcionamiento y su comportamiento respecto al ruido. Las espirales normales tienen frecuentemente 2,5 ó 3 "vueltas", lo que lleva a una ejecución lenta y paralela de varios procesos de compresión. Esto contribuye a un par de giro más equilibrado, pero no cambia el número de procesos de transporte por intervalo de tiempo. La frecuencia básica de la pulsación del gas comprimido se deduce directamente de la frecuencia de accionamiento de modo que el compresor actúa, desde el punto de vista de la expulsión de gas comprimido, como si fuera un "monocilindro". Contrôle du déplacement de gaz Control del cambio de carga Tous les compresseurs volumétriques compriment le gaz en réduisant le volume dans une enceinte fermée. Dans le cas d'un compresseur à piston, la compression résulte du va-etvient des pistons dans les cylindres, le débit du gaz étant contrôlé par des clapets à lame battante, de telle sorte que le processus interne de compression peut être adapté à différents niveaux de pression. Todos los compresores de desplazamiento positivo comprimen el gas reduciendo el volumen encerrado de gas. En el compresor a pistón, esto se hace mediante el pistón que se mueve hacia arriba y abajo con el cambio de carga realizado por válvulas controladas mediante presión de modo que el proceso interno de compresión se puede adaptar a diferentes presiones de trabajo. Dans le cas du compresseur scroll, ceci s'effectue par réduction circulaire de l'espace de compression en forme de spirale, le déplacement du gaz étant commandé par les ouvertures de refoulement prédéfinies. Le processus de compression n'est ainsi optimal que pour le "rapport de volume intrinsèque". En cas de variation des différents paramètres (taux de compression), le principe de fonctionnement se caractérise par une sous-compression ou une surcompression. En el compresor Scroll, esto se hace mediante la reducción circular de la cámara de compresión en forma espiral, con el cambio de carga controlado por una abertura predeterminada de presión. Por eso, el proceso de compresión es solamente ideal en el caso de la tal llamada "relación integrada de volumen". En caso de condiciones de servicio que difieran de esto (relación de presión), el proceso de trabajo está marcado por sobrealimentación o subcompresión. 4 Compresseurs Bitzer Octagon®, la référence depuis plus de 5 ans Relaciones internas de compresión alcanzables En configuration standard, un compresseur mono-étagé à pistons permet d'atteindre un taux de compression d'environ 40, le débit massique étant alors pratiquement nul. En compresores a pistón de una etapa, se consiguen relaciones de compresión límites de aprox. 40 en la construcción habitual. En tal caso, el caudal másico transportado es 0. Les compresseurs scroll ont, normalement, un taux de compression interne d'environ 3,5. Leur modification en vue d'obtenir des taux plus élevés implique de réduire de plus en plus la section de passage de refoulement, ce qui se traduit par des pertes de charges importantes, et selon les conditions de fonctionnement, par des surcompressions internes. Si un compresseur scroll est amené à fonctionner à un taux de compression supérieur à la pression interne (par exemple, en congélation), on parle alors de "sous-compression". La compression résiduelle, qui ne s'effectue pas dans la chambre de compression fermée, correspond à une compression à volume constant (isochore) aux dépens du bilan énergétique. En modifiant la géométrie des spirales et en prévoyant une soupape active au niveau de la sortie, il est effectivement possible de réduire les pertes, mais la perte de rendement inhérente à ce principe, reste cependant très pénalisante. La soupape de refoulement ne peut pas empêcher le by pass interne dans les spirales à l'ouverture du côté haute pression dans la chambre intermédiaire. En compresores Scroll, se consiguen normalmente relaciones internas de compresión de aprox. 3,5. Con una construcción diseñada para relaciones más altas de presión, las secciones de salida disponibles se hacen cada vez más pequeñas, producen, de este modo, unas pérdidas correspondientes de presión y, dependiendo de las condiciones de servicio, también una sobrealimentación interna. Si se utiliza un compresor Scroll con una relación de presión más alta que la interna (ejemplo: utilización para ultracongelación), se llama "subcompresión". La compresión restante que no se realiza con la cámara cerrada de compresión, se realiza de forma energéticamente desfavorable como compresión con volumen constante (isocórico). Las pérdidas pueden ser reducidas mediante una geometría modificada de espiral y la utilización de una válvula de trabajo en la zona de salida. No obstante, la reducción de rendimiento debido al principio es muy fuerte. La válvula de salida no puede evitar la corriente de reflujo en el interior de la espiral hacia la cámara de media presión durante la abertura en la parte de la alta presión. Rendement volumétrique en fonction du taux de compression Volumetric efficiency versus pressure ratio Si l'on considère les rendements volumétriques en fonction du taux de compression (Fig. 3), on remarque la caractéristique plate de la courbe de rendement du compresseur scroll par rapport à la courbe décroissante des compresseurs à pistons, celle-ci restant également à un niveau inférieur. Le rendement volumétrique du compresseur scroll, tel que représenté sur cette figure, – recalculé à partir d'une documentation d'un de nos confrères –, n'est pas vraiment caractéristique. Un rendement volumétrique croissant avec le taux de compression n'est pas possible avec des compresseurs volumétriques. Un compresseur à pistons bi-étagé aurait une caractéristique plate identique à celle du compresseur scroll. Dans le cas du compresseur à piston, une grande partie des pertes de débit provient de la détente du gaz résiduel non évacué hors du cylindre. Lorsque le piston redescend, ce gaz résiduel fournit toutefois un travail utile (en se refroidissant) sur l'arbre à excentrique ou sur le vilebrequin, de telle sorte que celui-ci ne pénalise que très faiblement le rendement volumétrique et le COP. Considering the volumetric efficiency versus the pressure ratio (Figure 3) one recognizes the flat characteristic of the scroll compressor in contrast to the steeper decreasing volumetric efficiency slope of the reciprocating compressor being in overall at a lower level. The volumetric efficiency characteristic of the scroll compressor shown in this figure – re-calculated from a competitor's documentation – is not characteristic, by the way: An increase of the volumetric efficiency with increasing pressure ratio is not possible in the case of positive displacement compressors. A 2-stage piston compressor would have a similarly flat characteristic curve like the scroll compressor. In case of reciprocating compressors a great amount of the volumetric efficiency loss comes from the re-expansion of non-discharged gas in the cylinder. Nevertheless, this residual gas performs useful work on the eccentric shaft or crankshaft during the downward movement of the piston (and cools down in the process) so that it hardly affects the isentropic efficiency and coefficient of performance. R e n d e m e n t v o lu m é tr iq u e R e n d im ie n to v o lu m é tr ic o Ratios de compression interne réalisables 1 ,0 0 ,9 0 ,8 0 ,7 0 ,6 0 ,5 0 ,4 0 ,3 0 ,2 0 ,1 0 ,0 0 S c r o ll S c r o ll & E c o n o m is e r C 3 O c ta g o n 2 4 6 8 R 4 0 4 A tc = 4 0 ° C toh = 2 0 ° C 1 0 1 2 1 4 1 6 R a p p o r t d e s p r e s s io n s R é la c io n d e c o m p r é s io n Fig. 3 Caractéristiques de rendement volumétrique des compresseurs Octagon® et scrolls, selon les données techniques publiées Compresores Octagon® de Bitzer desde hace más de 5 años Fig. 3 Curvas de rendimiento volumétrico de compresores Scroll y Octagon® basadas en los datos de rendimiento documentados 5 3.2 Comparaison entre les compresseurs Octagon® et scroll pour les applications de réfrigération. 3.2 3.2 Comparación Octagon® con compresores Scroll para aplicaciones en refrigeración Niveau sonore et vibrations Ruidos y vibraciones Il apparaît que le scroll "monocylindre", lorsque le taux de compression est important, et en particulier dans les applications frigorifiques, présente des niveaux de vibrations et de bruits élevés. Les compresseurs modernes à pistons sont, eux, nettement plus stables et silencieux. La Fig. 4 compare la puissance acoustique de deux compresseurs courants de même capacité calorifique: le compresseur Octagon® se montre nettement plus silencieux. L'écart de niveau correspond au doublement, environ, du niveau sonore. Se ve que el "monocilindro" Scroll produce frecuentemente ruidos elevados y vibraciones con relaciones altas de presión, es decir especialmente en aplicaciones en refrigeración. Compresores a pistón modernos tienen un silencio de marcha más alto. En la imagen 4, se ha comparado el nivel de presión acústica de dos compresores actuales con la misma potencia frigorífica: Aquí se demuestra que el compresor Octagon® es mucho más silencioso. La diferencia del nivel de presión acústica corresponde aproximadamente a una duplicación del ruido. Coûts / Investissement Costes / trabajo L'argument de vente du compresseur scroll est son coût d'investissement plus faible. C'est peut-être le cas dans les applications de climatisation simples, pour lesquelles le compresseur peut être mis en œuvre sans accessoire tel que l'injection de fluide frigorigène ou le sous-refroidissement par économiseur. Dans une installation de congélation, toutefois, les compresseurs scroll, du fait même de leur mode de fonctionnement, ne peuvent admettre des charges thermiques importantes (voir ci-dessus: principe de compression) sans un dispositif complémentaire de refroidissement, ce qui représente un coût d'investissement important (Fig. 5). Se ofrecen los Scrolls con el argumento de los costes más bajos. Esto será correcto para aplicaciones de aire acondicionado simples en las que se pueden utilizar los compresores sin accesorios como la inyección de refrigerantes o el subenfriamiento de economizador. En un sistema de ultracongelación, donde los Scrolls no están a la altura del servicio sin refrigeración adicional a causa de la carga térmica más alta debido al principio (ver arriba: proceso de compresión), se produce un trabajo de instalación considerable (imagen 5). Il est indispensable dans ce cas de doter les compresseurs scroll d'un système d'injection de fluide et/ou de circuits de sous-refroidissement, afin de réduire la charge thermique du compresseur, ou d'améliorer le coefficient de performance. Les composants additionnels, tels que les sous-refroidisseurs de liquide, les détendeurs thermostatiques, les électrovannes, les canalisations, l'isolation du sous-refroidisseur et des tuyauteries, la partie électrique, représentent un investissement complémentaire coûteux et un risque supplémentaire de pannes. En este caso, los compresores relativamente pequeños tienen que ser dotados de inyección de líquidos y/o circuitos de subenfriamiento para descargar los compresores térmicamente o para subir el coeficiente insuficiente de rendimiento. Los componentes necesarios, como subenfriador de líquido, válvula de expansión y magnética, tuberías, aislamiento de subrefrigerador y conducto de líquido y sistema eléctrico, llevan consigo unos gastos adicionales y son una fuente de errores adicional. 9 0 E C O 5 K 8 0 [d B (A )] 7 0 O c ta g o n C 3 [7 4 d B (A )] S c r o ll [7 8 d B (A )] 6 0 5 0 L W A 4 0 3 0 T X V 2 0 5 K 5 K 1 0 0 F r é q u e n c e / F r e c u e n c ia T X V [H z ] Fig. 4 Comparaison des émissions sonores entre les Octagon® et les scrolls (spectre sur 1/3 octave) Fig. 4 Comparación de las emisiones de ruido de compresores Scroll y Octagon® (análisis de banda de tercera octava) 6 Fig. 5 Schéma de principe d'un scroll avec économiseur Fig. 5 El principio del circuito de un compresor Scroll con economizador Compresseurs Bitzer Octagon®, la référence depuis plus de 5 ans Rendement énergétique / Coefficient de performance (COP) Eficiencia energética / coeficiente de rendimiento Si l'on compare la documentation d'un compresseur Octagon® C3 à celle d'un scroll de puissance équivalente, on constate, dans les conditions de référence sans sous-refroidissement du liquide (-35/40/toh 20°C/R404A) selon EN 12900, une supériorité significative du compresseur Octagon® (Fig. 6). Comparando, por ejemplo, la documentación de un compresor Octagon® C3 con un Scroll más o menos de la misma potencia, el compresor Octagon® muestra una superioridad considerable en condiciones de referencia sin subenfriamiento del líquido (-35/40/toh20°C/R404A) según EN 12900 (imagen 7). Dans le cas de systèmes réels, on sait que d'autres conditions de surchauffe et de sous-refroidissement interviennent, cellesci pouvant être très différentes selon la configuration du système. En exploitation normale, avec un compresseur Octagon® doté d'un échangeur de chaleur liquide / vapeur largement dimensionné, placé à proximité immédiate de l'évaporateur (ou des évaporateurs), la surchauffe du gaz d'aspiration est utilement transférée au dispositif de sous-refroidissement du liquide [3]. Malgré les pertes inhérentes au système, la puissance frigorifique utile et le coefficient de performance ne sont ainsi que très peu influencés par rapport aux conditions de référence énoncées ci-dessus (Fig. 7). En comparaison, les scroll ont également été proposés avec un économiseur (injection de vapeur), pour compenser les inconvénients thermiques et énergétiques. En pratique, la mise en œuvre d'un échangeur IWT additionnel entre le gaz d'aspiration et le liquide sous refroidi (après le sous-refroidisseur), est en fait inefficace. En outre, la température du liquide (après le sous-refroidisseur), malgré l'isolation de la conduite allant à l'évaporateur, augmente du fait de l'apport de chaleur, ce qui provoque une nouvelle perte de puissance et de rendement. C'est pourquoi le scroll, dans une installation de réfrigération réelle, en dépit d'une configuration complexe avec économiseur, ne peut égaler, dans le meilleur des cas, le COP du compresseur Octagon® dans sa configuration la plus simple (Fig. 7). En el caso de máquinas reales, como es sabido, hay otras condiciones de sobrecalentamiento o de subenfriamiento que pueden ser muy diferentes según la configuración del sistema. Si los compresores Octagon® se utilizan de la forma clásica con un intercambiador térmico interno de grandes dimensiones directamente en el o los evaporador(es), se puede transmitir el sobrecalentamiento del gas aspirado de forma beneficiosa al subenfriamiento del líquido [3]. De este modo, tanto la potencia frigorífica utilizable en el evaporador como el coeficiente de rendimiento son solamente un poco más bajos que con las condiciones de referencia previamente mencionadas, a pesar de pérdidas del sistema inevitables (imagen 7). Ahora se ofrecen los compresores Scroll también con economizador (inyección de vapor) para igualar las desventajas térmicas y energéticas previamente mencionadas. Pero, en la práctica, la utilización eficaz de un intercambiador térmico interno adicional entre gas aspirado y líquido frío (después del subrefrigerador) es casi inútil con este concepto. A pesar de un aislamiento del tubo en el camino al evaporador, la temperatura del líquido (después del subenfriador) subirá además a causa de la introducción de calor y, en consecuencia, producirá otra reducción del rendimiento y de la eficiencia. Por eso, a pesar del diseño complejo del sistema con economizador, en un sistema real de refrigeración, el Scroll conseguirá, en el mejor de los casos, el coeficiente de rendimiento de un compresor Octagon® con una tecnología de sistema muy sencilla (imagen 7). 1 ,3 0 1 ,3 5 1 ,3 0 1 ,2 5 1 ,2 5 1 ,2 0 C O P C O P 1 ,2 0 1 ,1 5 1 ,1 5 R to tc to 4 0 = = h = E N 1 1 ,1 0 1 ,0 5 4 A -3 5 °C 4 0 ° C 2 0 ° C 2 9 0 0 1 ,0 0 S c r o ll O c ta g o n C 3 Fig. 6 Comparaison entre les coefficients de performance (COP) d'un compresseur scroll et d'un Octagon® Fig. 6 Comparación de los coeficientes de rendimiento de un compresor Scroll y un compresor Octagon® Compresores Octagon® de Bitzer desde hace más de 5 años 1 ,1 0 R 4 to = tc = 7 K 1 ,0 5 1 ,0 0 S c r o ll S y s te m + E C O O c ta g o n C 3 + IH X 0 4 A -3 5 °C 4 0 °C (2 ) O c ta g o n C 3 + (1 ) Fig. 7 Comparaison entre les coefficients de performance d'un système scroll et des systèmes Octagon® classiques (1) avec sous-refroidissement du circuit de refroidissement normal (2) surchauffe utile dans l'évaporateur Fig. 7 Comparación de los coeficientes de rendimiento de un sistema Scroll con sistemas clásicos Octagon® (1) con subenfriamiento del circuito de refrigeración normal (2) recalentamiento util en el evaporador 7 Les compresseurs Octagon® offrent une autre possibilité d'amélioration du rendement. Par exemple, il est possible, dans une installation pour supermarché, de réaliser un système avec économiseur additionnel (Fig. 8), en utilisant un sousrefroidissement liquide général. Cette exécution fait désormais partie de la technique courante. Dans cette application, l'avantage énergétique du compresseur Octagon® apparaît dans la même relation que pour la comparaison dans les conditions de référence indiquées ci-avant. Los compresores Octagon® ofrecen más potencial para un crecimiento de la eficiencia. De este modo, por ejemplo en sistemas de supermercado, también se puede realizar una solución con economizador adicional (imagen 8) por medio de un subenfriador central de líquido. Hoy en día, este modelo es, en gran parte, el estado de la técnica. En esta aplicación, la ventaja energética del compresor Octagon® sacará el mismo efecto que en la comparación con las condiciones de referencia mencionadas al principio. Réduction de puissance Regulación de la potencia m3/h, les compresseurs A partir d'un volume nominal de 18 Octagon® peuvent être équipée d'une solution éprouvée et efficace de réduction de puissance par obturation de l'aspiration d'une culasse, p.e. à 50 % pour un 4 cylindres (Fig. 9). Les compresseurs scroll utilisés en technique frigorifique n'offrent, typiquement, aucune possibilité de réglage de la capacité. Aquí, los compresores a pistón Octagon® ofrecen ya desde un volumen de inyección de 18 m3/h la desconexión de cilindros probada y energéticamente favorable, por ejemplo a 50 % con el de 4 cilindros (imagen 9). Los compresores Scroll para aplicaciones en refrigeración suelen tener ninguna regulación de la potencia. Plage de vitesse de rotation Gama de revoluciones Les compresseurs à pistons modernes à faible course peuvent aussi être utilisés dans une plage très étendue de vitesse (Fig. 10). El número de revoluciones de los compresores modernos a pistón de carrera corta es, sin problemas, ampliamente regulable (imagen 10). Les compresseurs scroll, dans leur version de base, ne peuvent admettre qu'une variation de vitesse réduite, car les contraintes radiales sur les parois des spirales augmentent avec le carré de la vitesse. Les vitesses inférieures à la vitesse nominale provoquent des fuites, tandis que les survitesses présentent un risque de rupture des spirales. Los compresores Scroll se pueden utilizar en el diseño clásico solamente de forma limitada con regulación de la velocidad de giro, ya que las fuerzas radiales en las paredes de la espiral cambian con el cuadrado del número de revoluciones. Si éste es más bajo que el número nominal de revoluciones, puede haber fugas internas, si es más alto, la espiral puede romperse. R 4 0 4 A M e d iu m T e m p e ra tu re S y s te m Fig. 8 Schéma de principe d'une installation classique en supermarché 8 R 4 0 4 A L o w T e m p e ra tu re S y s te m Fig. 8 El principio del circuito en una típica aplicación en supermercado Compresseurs Bitzer Octagon®, la référence depuis plus de 5 ans Fig. 9 Réglage de la capacité par obturation de l'aspiration d'une culasse dans un compresseur à pistons Bitzer Fig. 9 Regulación de la potencia mediante desconexión de cilindros en compresores de pistón de Bitzer Fig. 10 Domaines d'utilisation Campos de aplicación Si l'on compare les domaines d'utilisation documentés, on s'aperçoit que les compresseurs Octagon® peuvent être utilisés, sans refroidissement interne ou additionnel, avec une évaporation nettement inférieure, ceci étant inhérent au principe de compression nettement plus performant du point de vue thermodynamique des clapets à lame battante. La limite de température maximale de condensation est fixée par les caractéristiques du moteur et répond aux prescriptions usuelles du marché. Comparando los campos de aplicación documentados, se ve que los compresores Octagon® sin refrigerador interno o adicional pueden ser utilizados con una evaporación considerablemente más baja. Esto es una consecuencia del proceso de compresión termodinámicamente más favorable con válvulas controladas por presión, previamente mencionado. La limitación de la temperatura máxima de condensación se debe a la distribución del motor y cumple con los requisitos habituales del mercado. 4 Fiabilité 4 Fiabilidad En raison du refroidissement qu'implique, par principe, le processus de compression des scroll, et du fait du coût d'investissement individuel plus élevé qui en résulte, il y a lieu de tenir compte d'un risque de dysfonctionnement plus important que dans la configuration d'un "simple" compresseur à pistons. Ce risque est d'autant plus important que le compresseur est mis en oeuvre à des températures d'évaporation plus basses. L'argument que l'on trouve dans la documentation du scroll, selon lequel celui-ci serait plus fiable car il comporte moins de pièces en mouvement, est trompeur. Si l'on applique cet argument à une machine à pistons, cela amènerait à dire qu'un monocylindre serait plus fiable qu'un six cylindres, ce qui est totalement faux et se passe de commentaires. A causa de la refrigeración del proceso de compresión necesaria para compresores Scroll debido al proceso y el aumento de trabajo en cada instalación, los riesgos de fallo también deben ser evaluados como más altos que con un "simple" compresor a pistón. Esto se aplica todavía más a la hora de utilizar los compresores con temperaturas muy bajas de evaporación. El comentario en la publicidad diciendo que un Scroll es más fiable solamente porque tiene menos partes móviles puede conducir a una impresión errónea. Transferido a un compresor a pistón, esto significaría que un compresor de un cilindro sería más fiable que uno de seis. Parece que aquí todo comentario es innecesario. Compresores Octagon® de Bitzer desde hace más de 5 años Fig. 10 Comparaison des plages de vitesse de rotation possi bles pour les compresseurs à pistons et scroll Resumen de las zonas posibles de revoluciones de compresores de pistón en comparación con el Scroll 9 5 Autres applications 5 5 Más aplicaciones Cascades CO2 Cascadas CO2 Pour les applications de congélation, l'utilisation du CO2 comme fluide frigorigène, permet d'obtenir des performances remarquables, si le CO2 peut être condensé dans la zone subcritique côté évaporation du circuit de refroidissement normal (Fig. 11). En aplicaciones de ultracongelación, se pueden obtener datos de rendimiento excelentes con CO2 como refrigerante, si el CO2 puede ser condensado de forma subcrítica en el lado de la evaporación del circuito refrigerante normal (imagen 11). Du fait de leur bonne résistance à la pression, notre gamme Octagon® est également prédestinée aux applications à pression de service élevée. Déjà en 1998, nos compresseurs étaient utilisés en cascade pour les applications sous-critiques au CO2 (Fig. 12). Les modifications nécessaires à cet effet concernent la pression de service maximale de 42 bars, et le système de paliers et de lubrification du compresseur, eu égard aux prescriptions particulières qu'impose la solubilité élevée du CO2 frigorigène dans les huiles POE. A causa de su buena capacidad de carga por compresión, las series Octagon®, por sus características, están predestinadas para aplicaciones con presiones de servicio más altas. Ya desde 1998, se utilizan compresores en aplicaciones subcríticas con CO2 como compresores en cascada (imagen 12). Las modificaciones necesarias para esto se refrieren a la presión máxima de servicio de 42 bares y al sistema de cojinete y lubricación del compresor que, a causa de la alta solubilidad del medio refrigerante de los aceites polioéster con CO2, plantea exigencias especiales. Applications transcritiques Aplicaciones transcríticas Octagon® est également bien adapté aux applicatiLe concept ons transcritiques du CO2 comme fluide frigorigène. Dans les installations de supermarché [2], des pressions de service atteignant 120 bars sont nécessaires. La recherche et développement dans ce type d'applications s'est concentré sur le dessin et le matériau du corps, un nouveau rapport de la cylindrée (course/alésage) compte tenu des contraintes de pression du CO2. H F K W Fig. 11 Fig. 11 10 (N H 3 / K W ) C O El concepto Octagon® es también muy adecuado para aplicaciones transcríticas del refrigerante CO2. Si se utiliza en supermercados [2], presiones de servicio de hasta 120 bares son necesarias. Se hicieron necesarias medidas de desarrollo en la construcción de la caja y el material del compresor y también un nuevo diseño de la cilindrada y de la relación carrera-perforación según los niveles de presión y relaciones de presión de CO2. 2 Installation de réfrigération conventionnelle associée à une cascade de congélation CO2 Sistema de refrigeración convencional combinado con CO2 Cascada de ultracongelación Fig. 12 Fig. 12 Compresseur Octagon® pour circuits de congélation à cascade CO2 Compresor Octagon® para circuitos de cascadas de ultracongelación con CO2 Compresseurs Bitzer Octagon®, la référence depuis plus de 5 ans 6 Résumé 6 Resumen Les compresseurs Octagon® commercialisés depuis 1998 se sont fait une réputation, en particulier dans les applications frigorifiques, par leur construction robuste, leur silence de fonctionnement, leurs performances et leur conception compacte. Après le lancement de la gamme C3 en l'année 2000, avec utilisation de la technique 4 cylindres pour les plus petits compresseurs, une première à cette date, et un fonctionnement silencieux digne d'une turbine, le développement trouva sa véritable dynamique. Los compresores Octagon®, en el mercado desde 1998, se han hecho famosos especialmente en las aplicaciones en refrigeración con su construcción sólida, su silencio de marcha, su potencia y su diseño compacto. El desarrollo ha producido una dinámica propia considerable después de la presentación de la serie C3 en el año 2000, con la tecnología de 4 cilindros y silencio de marcha como en turbinas, utilizados entonces por primera vez en el área de los compresores más pequeños. Les compresseurs scroll pour la réfrigération, issus de la fabrication de masse des compresseurs scroll destiné à l'air conditionné, représentent une solution discutable, qui malgré une coût additionnel relativement élevé, n'atteint pas le rendement des systèmes courants à compresseurs Octagon®. Una solución dudosa son los compresores Scroll de refrigeración derivados de la fabricación en masa de los compresores Scroll para la aplicación de aire acondicionado ya que, a pesar de un esfuerzo adicional relativamente alto, no consiguen la eficiencia de los sistemas convencionales con compresores Octagon®. En conclusion, les compresseurs à pistons de dernière génération de la gamme Octagon®, constitue la solution la plus rationnelle et efficace pour les applications frigorifiques. Por este motivo, los compresores a pistón nuevamente desarrollados, por ejemplo los disponibles con las series Octagon®, son en total la mejor solución para la aplicación en sistemas de refrigeración. Bibliographie et références Bibliografía y referencias [1] Edition spéciale et publication Bitzer (09/2004): Dispositif de lubrification centrifuge amélioré pour compresseurs frigorifiques. [1] Bitzer, edición especial y publicación (09/2004): Ein verbessertes Zentrifugal-Schmiersystem für Kältemittelverdichter (Un sistema mejorado de lubricación centrífuga para compresores de refrigerante) [2] Publication Linde (KK 2/2005) Première installation frigorifique au CO2 pour réfrigération et congélation dans un supermarché [3] Info Tour 1 – Thème: Surchauffe – Sous-refroidissement [2] Linde, publicación (KK 2/2005): Erste CO2-Kälteanlage für Normal- und Tiefkühlung in einem Schweizer Hypermarkt (El primer sistema de refrigeración con CO2 para la refrigeración normal y la ultracongelación en un hipermercado suizo) [3] Info Tour 1 – tema: Überhitzung – Unterkühlung (sobrecalentamiento – subenfriamiento) Compresores Octagon® de Bitzer desde hace más de 5 años 11 www.bitzer.de • [email protected] Toutes modifications résérvées / modificaciones reservadas 09.05 Bitzer Kühlmaschinenbau GmbH Eschenbrünnlestraße 15 7 10 65 Sindelfingen, Germany fon +49 (0) 70 31 9 32-0 fax +49 (0) 70 31 9 32-1 46 & -1 47