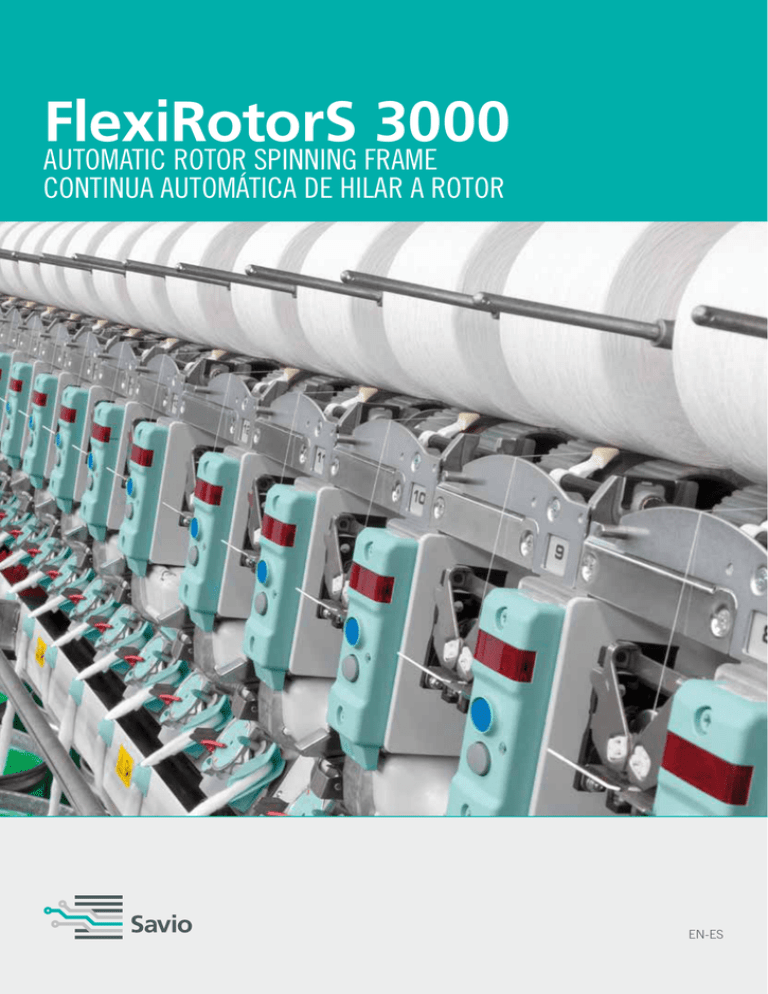

FlexiRotorS 3000

Anuncio

FlexiRotorS 3000 AUTOMATIC ROTOR SPINNING FRAME CONTINUA AUTOMÁTICA DE HILAR A ROTOR EN-ES 1 FlexiRotorS 3000 FlexiRotorS 3000 / Duo-Spinner Why? The need to supply smaller lots of yarn is increasingly felt also in the rotor spinning field where quick and reliable delivery times are a must. While the technologically advanced components of the spinning boxes and the ease and rapidity, with which they are changed, have made rotor spinning so highly flexible in terms of processing possibilities and ranges, it also holds true that the machines available on the market today do not have the same industrial flexibility. Because of this, it was essential to offer a “totally flexible” rotor spinning process besides guaranteeing the technological performances of quality and speed, which have already been reached by using a new high quality spinning box. 2 Consequently FlexiRotorS 3000, besides guaranteeing the highest speed and take-up performances, ensures: • best production planning • minimised “unproductive time” • high quality yarn and packages thanks to: • indipendent sides • intelligent piecing and doffing trolleys • “electronic” take-up of the certified package. Flexability is what we are offering with our new rotor spinning frame ¿Por qué? También en el sector de la hilatura a rotor se va notando cada vez más la exigencia de suministrar partidas de hilado más -reducidas, con plazos de entrega cortos y ciertos. La evolución tecnológica de los componentes de las unidades de hilatura, junto con la facilidad y rapidez de sustitución de éstos, sí han hecho que la hilatura a rotor sea sumamente flexible por lo que respecta a posibilidades y gamas de trabajo, sin embargo las máquinas que hoy están a la venta no están provistas de la misma flexibilidad industrial. Por consiguiente era indispensable, además de garantizar las prestaciones tecnológicas de calidad y velocidad, alcanzadas con el uso de un nuevo box de primera calidad, sobre todo ofrecer un proceso a rotor “totalmente flexible”. De aquí la propuesta de Savio que, además de asegurar las más elevadas prestaciones de velocidad y recogida, garantiza: • la mejor planificación de la producción • la reducción de los “tiempos no productivos” • la alta calidad del hilado y de las bobinas mediante la realización de: • frentes independientes • inteligencia de los carros de empalme y mudada • la formación “electrónica” de la bobina certificada. Flexability es nuestra propuesta mediante la nueva continua de hilar a rotor 3 FlexiRotorS 3000 Electronic package take-up Formación bobina electrónica E.P.B. (Electronic Package Building) Threadguide speed / Velocidad guíahilos Todos los parámetros mencionados se pueden programar desde el PC que controla el dispositivo de accionamiento electrónico (Electronic Threadguide Drive) situado en el cabezal de mando. De esta forma se pueden construir desde el PC, bobinas de distinto tamaño, densidad, ángulo de cruce en función de las exigencias del mercado y de los trabajos sucesivos e incluso bobinas con distinta carrera y centrado respecto a la mitad del tubo. • Ángulo de cruce • Dinámica del grupo guíahilos • perfil de la velocidad del guíahilos en el recorrido • variación de la modulación • variación de la frecuencia de modulación • variación al azar de la frecuencia de modulación • desplazamiento axial • frecuencia del desplazamiento axial • regulación de la carrera • reserva de longitud variable Grooved roll traverse / Carrera guíahilos V1 V2 V3 Threadguide speed Velocidad guíahilos All the parameters listed above can be set on the PC that controls the electronic driving device (Electronic Threadguide Drive) on the control headstock. Via the PC in fact, it is possible to make packages of different sizes, densities and crosswinding angles according to market requirements and the downstream processes. Packages can also be made with a different traverse and centring in relation to the centre line of the tube. • Crosswinding angle • Threadguide unit dynamics: • threadguide speed profile within the traverse • anti-patterning variation • variation of the antipatterning frequency • random variation of the anti-patterning frequency • axial displacement • axial displacement frequency • traverse adjustment • variable length reserve V3 V2 V1 100 mt 152 mm 4 100 mm A 100 mt Speed profile within the traverse Perfil de la velocidad de carrera Alternating variation of frequency Variación alternada de la frecuencia B 5 FlexiRotorS 3000 Certified electronic package take-up Formación bobina electrónica y certificada From a cylindrical to a tapered package Desde la bobina cilíndrica hasta la bobina cónica A simple “tapered take-up kit” can be fitted to each winding unit to change the package from cylindrical to conical type. Quick change of the cradle centres Thanks to the particular configuration of the cradle, the cone holders can be changed easily using a simple tool. Packages with a maximum diameter of 320 mm in cylindrical packages weighing 6 kilograms, thanks to the characteristics and E.P.B. (Electronic Package Building). Higher warping creel allocation and fewer tubes in circulation. This saving can be quantified as about 30% if it refers to the maximum weights obtainable with other machines with the same diameter. 6 Packages certified for length and density Once the package length is reached – set on the PC – the diameter is also checked during doffing. Any packages with diameters smaller or larger than the tolerance range set on the PC are not discharged and the unit goes into the alarm status. Bobinas con diámetro máximo de 320 mm en confección cilíndrica con peso de 6 kilogramos, gracias a las características del E.P.B. (Electronic Package Building). Mayor asignación obrera para carga de la fileta del urdidor y menor cantidad de tubos en circulación. Estos ahorros se pueden valorar en un 30% si se relacionan con los pesos máximos que se consiguen con otras máquinas de igual diámetro. Un simple “kit para recogida cónica” se puede incorporar a cada unidad de bobinado, en caso de cambio de bobina cilíndrica a cónica. Cambio rápido de las contrapuntas del brazo Gracias a la particular geometría del brazo, se pueden fácilmente sustituir las contrapuntas de éste usando una sencilla herramienta para el desmontaje y el montaje posterior. Bobinas certificadas por metraje y densidad Al alcanzar el metraje de la bobina, programado desde el PC, en fase de mudada se controla también el diámetro alcanzado. La bobina con diámetro inferior o superior al campo de tolerancia programado en el PC, no se descarga y la unidad se dispone en fase de alarma. 7 FlexiRotorS 3000 Flexible piecing and doffing cycle Ciclo flexible de empalme y mudada Control logic The doffing and piecing trolley is able to control both sides of the machine as follows: • each trolley is strictly bound to its own side; • both trolleys control the two sides separately (automatic sharing of the work load); • if one trolley is being serviced, the other one controls both sides. When going from one front to the other, the trolleys are automatically set with the adjustments required by the front on which they are going to work. Totally flexible piecing and doffing cycle Should one of the operations, necessary to complete the cycle fail, same is repeated. This is thanks to the total independency of all the devices which are powered individually by stepping motors. Monitoring the cycle A set of sensors, mounted on the units, monitor not only the various mechanical phases of their movements or rotation, but also the presence and correct position of the yarn in each phase. As a result, mechanical and technological splicing repetitiveness is guaranteed. 8 La lógica de la vigilancia El carro de empalme y mudada (Doffing Piecing Trolleys) puede vigilar ambos lados de la máquina según las modalidades siguientes: • cada carro estrechamente vinculado a su propio frente; • ambos carros vigilan independientemente los dos frentes (subdivisión automática de la carga de trabajo); • en caso de mantenimiento de un carro el otro vigila los dos frentes. Al pasar de un frente al otro, los carros automáticamente se ajustan según las regulaciones requeridas por el frente sobre el que están a punto de actuar. El ciclo de empalme y mudada totalmente flexible En caso de que falle una de las varias operaciones que concurren a la realización del ciclo, se repite únicamente la operación “fallada”, esto gracias a la total independencia de los varios dispositivos que están motorizados individualmente por motores paso a paso. El control del ciclo Una serie de sensores montados en los grupos controlan no sólo las varias fases mecánicas de desplazamiento o rotación de los mismos, sino también la presencia y la posición correcta que el hilo debe tomar en cada fase. Por consiguiente se garantiza la repetición mecánica y tecnológica del empalme. 100100 Efficiency % / Eficiencia % Efficiency % / Eficiencia % 100100 90 90 90 90 80 80 80 80 70 70 70 70 60 60 60 60 50 50 50 50 2,7 2,73 3 3,5 3,5 4 4 4,5 4,5 5 5 2,7 2,73 3 3,5 3,5 4 4 4,5 4,5 Package take-up time (hr) Tiempo de formación bobina (hr) Machine efficiency with 2 trolleys Eficiencia máquina con 2 carros Machine efficiency with 4 trolleys Eficiencia máquina con 4 carros > > > > > > > > 240 spinning units/unidades de hilatura 288 spinning units/unidades de hilatura 312 spinning units/unidades de hilatura 360 spinning units/unidades de hilatura 5 5 Package take-up time (hr) Tiempo de formación bobina (hr) 240 spinning units/unidades de hilatura 288 spinning units/unidades de hilatura 312 spinning units/unidades de hilatura 360 spinning units/unidades de hilatura 9 FlexiRotorS 3000 Piecing dynamics / Doffing dynamics Dinámica de empalme / Dinámica de la mudada Piecing dynamics - High efficiency and piecing constancy Yarn piecing is done at the constant speed of the rotors. Piecing speed can be adjusted via the PC and can vary from 60-100% of the normal working speed. After piecing, the trolley wind the yarn into the package until the package reach the winding speed. Throughout the piecing process, the yarn, including the splice, is constantly monitored by the electronic clearer. Dinámica de empalme - Alta eficiencia y constancia del empalme El empalme del hilo se realiza a velocidad constante de los rotores. El valor de la velocidad de empalme es regulable desde el PC y puede variar en un 60-100% de la velocidad de trabajo normal. Después del empalme el carro enrolla el hilo en la bobina, esperando que ésta alcance la velocidad de régimen. Durante todo el proceso de empalme, el hilo, incluida la junción, está constantemente controlado por el purgador. Doffing dynamics While the package is being removed from the cradle, a new tube is sent automatically from the centralised magazine and loaded on the trolley. The auxiliary package, always on the trolley, supplies the yarn for piecing. The splice is eliminated and the yarn is simultaneously placed on the tube for the reserve before being sent to the threadguide. A simple display on the trolley shows the coded piecing and doffing sequence as well as any alarms. Dinámica de la mudada Mientras se retira la bobina del brazo, un nuevo tubo es enviado automáticamente, desde el depósito central de conos, y cargado en el carro. La bobina auxiliar, siempre presente a bordo del carro, proporciona el hilo para el empalme. La unión es eliminada y al mismo tiempo el hilo se dispone en el tubo para la formación de la reserva, antes de ser entregado al guíahilos. Un sencillo display en el carro identifica las secuencias codificadas de empalme y mudada y las alarmas eventuales. Device to facilitate package discharge Dispositivo facilitado de descarga de las bobinas Rotor speed / Velocidad rotores 100% 80% 60% 10 Piecing / Empalme 11 FlexiRotorS 3000 Independent sides Frentes independientes A kg kg 75% Efficiency / 75% Eficiencia B C kg Starting the front, lot change, maintenance Arranque frente, cambio de partida, mantenimiento A 1 trolley per front 1 carro para cada frente B 2 trolleys per front 2 carros para cada frente C Increased production Aumento de la producción 50% 50% T 100% T/2 T T/2 T Starting time (hr) / Tiempo de arranque (hr) Starting time (hr) / Tiempo de arranque (hr) Starting time (hr) / Tiempo de arranque (hr) The two separate sides ensure maximum flexibility because it is possible to work with two different materials, counts, twists, drafts, rotor speeds, combing roller speeds, densities, diameters, etc. Packages of different colours can be processed on the same front without any possibility of contamination thanks to the large waste collecting channel, strategically positioned under the spinning box. A set of mobile brushes with reciprocating motion discharge the waste into a suction unit. Los dos frentes independientes garantizan la máxima flexibilidad, porque permiten elaborar dos distintos materiales, títulos torsiones, estirajes, velocidad rotores, velocidad cardas, densidad, diámetros, etc. Optimum planning of system production The different ongoing productions can be divided for a single front instead of for a single machine and, as a result, responding quickly to requirements of yarn lots with short delivery terms. The fact that the two fronts are independent together with the ability of the two trolleys to simultaneously control one machine front, leads to a more efficient: • lot change, • machine front maintenace. In addition, thanks to the way in which the two trolleys control the sides, one of the trolleys can be assigned a number of units from the other front to increase capacity. Las bobinas de distintos colores se pueden trabajar en el mismo frente sin contaminación, gracias al amplio canal de recogida de los desperdicios, oportunamente situado debajo de la unidad de hilatura. Una serie de cepillos móviles que con movimiento alternado descargan los desperdicios en el específico sistema de aspiración. Óptima planificación de la producción de la instalación Las distintas producciones en trabajo se pueden subdividir para cada frente, en lugar que para cada máquina, para satisfacer rápidamente las exigencias de partidas de hilado con plazos de entrega más cortos. La independencia de los dos frentes, junto con la capacidad de vigilancia de los dos carros al mismo tiempo en un solo frente de la máquina, conlleva el aumento de la eficiencia para: • cambios de partida, • fin de partida, • mantenimiento frente de la máquina. Además, gracias a las modalidades de vigilancia de los dos carros, es posible asignar a uno de los dos, un número de unidades del otro frente para aumentar su rendimiento. Productivity % / Rendimiento % 1 u.f. Ne = 6 - Efficiency = 82% / Ne 6 Eficiencia = 82% 180 u.f. 1 u.f Ne = 18 - Efficiency = 96,5% / Ne 18 Eficiencia = 96,5% 180 u.f. 100 Ne 18 90 1 u.f. Ne = 6 - Efficiency = 93% / Ne 6 Eficiencia = 93% 132 u.f. 180 u.f. Ne 6 80 192 216 240 264 288 312 336 360 1 u.f Ne = 18 - Efficiency = 95,5% / Ne 18 Eficiencia = 95,5% 180 u.f. Spinning units / Unidad de hilatura 12 13 FlexiRotorS 3000 Control headstock Cabezal de mando All spinning process parameters are set via the PC for each machine front: • Rotor speed • Combing roller speed •Draft •Twist • Winding tension • Crosswinding angle •Antiribboning • Axial displacement • E.P.B. (electronic package take-up) •Suction • D.P.T. Piecing/doffing trolleys Setting is also possible when the machine is working. A “safety” software guarantees monitoring and constancy of the work parameters as well as the ratios between them. As a result all machine settings are maintained even in case of a temporary power cut and/or if the machine is switched off. 14 The package cradle counterweight and damping are pneumatically adjustable with separate systems, but centralised in the headstock of each machine side. Hence minimal operator intervention is required. PalmComputer Radio-communication and machine parameter setting system. A portable palmtop PC interacts via radio with the whole electronic system of the machine so the person in charge can remotely monitor machine performance and set all data as if he were in front of the main PC. This palmtop PC can work on all machines in the room. Mediante el PC se programan, para cada frente de la máquina, todos los parámetros del proceso de hilatura: • Velocidad rotores • Velocidad cardas •Estiraje •Torsión • Tensión de enrollado • Ángulo de cruce •Modulación • Desplazamiento axial • E.P.B. (formación electrónica bobina) •Aspiración • D.P.T. Carros de empalme/ mudada El ajuste se puede efectuar incluso con la máquina en trabajo. Un software de “seguridad” garantiza el monitoreo y la constancia de los parámetros de trabajo y de las razones relativas entre los mismos. Por tanto todas las programaciones de la máquina se conservan aunque se produzca un corte temporal de fluido eléctrico y/o se apague la máquina. El contrapeso y embrague del brazo portabobinas son neumáticamente ajustables con sistemas separados pero centrales en el cabezal de cada frente de la máquina. La actuación del operador, por tanto, se minimiza. PalmComputer Sistema de radio-comunicación y programación parámetros de la máquina. Un PC “palmar” y portátil interactúa por radio con el entero sistema electrónico de la máquina y hace que el contramaestre pueda controlar las prestaciones de la máquina a distancia y programar todos los datos igual que si estuviera delante del PC principal. Este PC Palmar puede actuar sobre todas las máquinas de la sala. 15 FlexiRotorS 3000 16 17 FlexiRotorS 3000 Spinning unit Unidad de hilatura The consistancy of yarn quality is, first of all, the result of the spinning unit’s drive mechanism box is configurated and its position in relation to the machine body’s control devices; in fact, the spinning frame body has been built with: • a compact and all-in-one body; • interface constancy with the sliver feed shaft; • all-in-one fibre conveyor channel. 18 The fibre support, incorporated inside the combing roller seat, guarantees a continuous and effective paralleling action which provides constant yarn quality. The sliver feed shaft is always meshed with the main shaft even when the unit is opened at piecing time and during maintenance. This means there are no jerky movements which would cause yarn defects. La constancia de la calidad del hilado nace antes de todo del sistema de realización de la caja de la unidad de hilatura, y de su posición respecto a los dispositivos de mando del cuerpo máquina; de hecho la caja de hilatura está realizada con: • cuerpo compacto y único; • constancia de interface con el árbol de alimentación cinta; • canal de transporte fibras en una única pieza. El soporte de las fibras, completamente integrado en el alojamiento de la carda, garantiza una acción de paralelización constante y eficaz y por consiguiente una calidad del hilo constante. El árbol de alimentación de la cinta está siempre engranado en el árbol principal, también durante la fase de apertura unidades para el empalme o mantenimiento. Así que se eliminan los saltos eventuales que producen fallas en el hilo. 19 FlexiRotorS 3000 Spinning box Unidad de hilatura The SC-S spinning box features all the latest developments in the high speed rotor spinning field. Thanks to the wide choice of components it is possible to reach maximum results with all fibres. No tools are needed to work on the spinning box and each component can be changed easily by hand. 20 La unidad de hilatura SC-S incorpora la entera gama de los últimos avances en el sector de la hilatura a rotor de alta velocidad. La amplia selección de componentes permite que se alcancen los máximos resultados con cualquier fibra. Ninguna necesidad de herramientas para intervenciones sobre las unidades de hilatura, cualquier componente se puede sustituir fácil y manualmente. 21 FlexiRotorS 3000 SC-S: a consolidated rotor spinning technology SC-S: una consolidada tecnología de hilatura a rotor Special spinning box for Man Made Fibres with SPEEDPASS As synthetic and man made fibres are bulkier than cotton, it was necessary to modify the combing roller compartment to allow for a better separation of the fibres going from the combing roller to the conveyor channel. SPEED-PASS helps increase the volume of air needed at the entrance to the conveyor channel in order to remove all the fibres from the combing roller and straighten them completely during their acceleration in the rotor. This is why by using SPEEDPASS you will also benefit in processing cotton and cotton blends with coarse counts. The all-in-one fibre conveyor channel ensures there is no undesired air turbulence and hence a perfect control of the fibres that are accelerated in the rotor groove. Sliver cleaning and By-Pass According to the impurities of the sliver, the by-pass makes it possible to optimise the balance of the technological air required for spinning as well as the air needed to separate the scraps in counter stream. 22 Unidad de hilatura especial para Man Made Fibers con SPEED-PASS Por tener las fibras sintéticas y artificiales una voluminosidad mayor que el algodón, se ha vuelto necesario modificar el alojamiento de la carda, para consentir la mejor separación de las fibras desde la carda hasta el canal de transporte. El SPEED-PASS contribuye a aumentar el volumen de aire requerido a la entrada del canal de transporte, para eliminar todas las fibras de la carda y rectificarlas completamente durante la aceleración de éstas en el rotor. Por esta razón el uso del SPEED-PASS es provechoso también para la elaboración de algodón y mezclas de algodón con títulos gruesos. El canal de transporte fibras realizado en una única pieza asegura la ausencia de turbulencias de aire indeseables, y por tanto el control perfecto de las fibras que se aceleran en la garganta del rotor. Limpieza Cinta y By-Pass El by-pass consiente optimizar, en función de las impurezas de la cinta trabajada, el equilibrado del aire tecnológico necesario para la hilatura, y la separación en contracorriente de los desperdicios a descartar. 23 FlexiRotorS 3000 The latest Twin disc generation Twin disc de última generación New Twin disc The new Twin disc has been optimised to reduce energy consumption • Discs with a bigger diameter • Tangential belt with a reduced section • Shorter rotor shaft A new “lubricating cartridge” ensures: • precise axial positioning of the rotor • no lubricating dirt • a cartridge that is easy to service and replace 24 Nuevo Twin disc El nuevo Twin disc está optimizado para reducir el consumo energético • Discos de mayor diámetro • Correa tangencial de sección reducida • Longitud reducida del eje rotor Un nuevo “cartucho de lubricación” garantiza: • preciso posicionamiento axial del rotor • ausencia de suciedad de lubricación • fácil mantenimiento y sustitución del cartucho 25 FlexiRotorS 3000 Yarn path Recorrido del hilo Electronic Yarn Feeler Maximum functionality even with the finest counts or when soft packages are made. High sensitivity and rapid intervention. Palpador del hilo electrónico Máxima funcionalidad también con los títulos más finos o para la confección de bobinas suaves. Alta sensibilidad y rápida intervención. Waxing unit (optional) Characterised by a single drive control, rotation stops if the yarn breaks, no dispersion or dropping of wax. Even consumption, easy to replace, wide range of settings for the quantity of wax. Parafinador (opcional) Se caracteriza por el mando con motorización individual, paro de la rotación al romperse el hilo, ausencia de dispersiones y caída de parafina. Consumo regular, fácil sustitución, amplia regulación de la parafina. 26 Clearers (optional) Capacitive and/or optical clearer systems can be applied to eliminate defects on yarns, including foreign fibres. Purgadores (opcionales) Posibilidad de aplicar sistemas de purga capacitivos y/u ópticos para eliminar las fallas del hilado, y también las fibras extrañas. Individual PC monitoring Each spinning unit is equipped with an alarm monitoring system. The operator is informed in real time of any alarm that has been detected. Individual PC monitoring Cada unidad de hilatura está equipada con un sistema de monitoreo de las alarmas. El operador se entera en tiempo real de la alarma presente. 27 FlexiRotorS 3000 Dimensions and installation layout Dimensiones máximas y esquemas de instalación 1122 2870 (*) 1274 (*) 3135 (*) 466 (A) 366 890 2820 2820 2820 690 (A) 1692 (B) 860 Además el PC modifica los parámetros neumáticos de trabajo del aspirador principal, en modo temporizado, en función de los desperdicios de las unidades, a fin de garantizar la constancia de succión durante la hilatura. 1896 (B) 2582 1255 1650 1250 3342 2988 85 3398 1850 1512 The PC also modifies the pneumatic working parameters of the main suction unit, on a timed basis, according to the waste from the boxes, to guarantee suction constancy during spinning. 1220 (*) La limpieza temporizada de los filtros es regulable desde el PC y se puede efectuar mientras la máquina está trabajando gracias a un sistema de by-pass que se acciona con el botón correspondiente. 1488 Timed filter cleaning is adjustable on the PC and can be done while the machine is working thanks to a by-pass system started by its own pushbutton. 1048 Las canalizaciones del aire tecnológico de las unidades y de los carros están separadas y son independientes y los desperdicios de cada una se recogen en los filtros correspondientes. 1311 The technological air channels of the boxes and trolleys are separate and independent so that waste is collected in the relative filters. 1500 MACHINE LENGTH LARGO MAQUINA 1050 Un aspirador principal, controlado por inverter, se hace cargo de crear la depresión y el volumen de aire tecnológico para las unidades de hilatura y para los carros de empalme y mudada. 5000 The main inverter controlled suction unit creates the vacuum and volume of technological air for the spinning boxes and piecing and doffing trolleys. 3124 (*) 2924 (*) 2064 (*) 1988 (*) Suction system Sistema de aspiración 750 Spinning unit air Aire unidades de hilatura Air from the trolleys Aire desde los carros 4410 Spinning unit air Aire unidades de hilatura 1978 (B) 4598 With 46” and 48” cans, the measures (*) increase of 100 mm. (A) with 336 - 360 S.U.: + 150 mm. (B) with 336 - 360 S.U.: + 290 mm. Air from the trolleys Aire desde los carros Spinning Machine units length Unidad Longitud de de hilatura la máquina N. mm Con botes de 46” y 48” las medidas (*) aumentan de 100 mm. (A) con 336 - 360 husos: + 150 mm. (B) con 336 - 360 husos: + 290 mm. Machine installation - Minimum dimensions in mm Instalación máquinas - Medidas mínimas en mm 4000 2200 48 12134 72 14954 96 17774 120 20594 144 23414 168 26234 192 29054 216 31874 240 34694 264 37514 288 40334 312 43154 336 46264 360 49084 18” pots - Botes de 18” Suction unit Aspirador 4500 Suction unit Aspirador 28 3000 29 FlexiRotorS 3000 Technical summary Síntesis técnica Rotor spinning frame with two independent sides featuring automatic distribution of the empty tubes and an automatic system for piecing, package doffing and rotor cleaning. 24-unit modules on 2 fronts. Maximum number of units per machine: 360 Gauge: 230 mm Technological data Processable materials: cotton, man-made and synthetic fibres, blends, technical fibres (Kevlar, Nomex). Maximum fibre length: 60 mm. Sliver count: Ne 0.08 – 0.27 (6000–2200 Tex) Yarn count: Ne 4 – Ne 60 Feeding pots: max. height: 42” (1066 mm) with possibility of raised machine to reach a clearance of up to 1270 mm for 46” and 48’’ high pots 16” and 17.5” diameters (on two rows) 18” and 20” diameters on three rows Draft range: 16 ÷ 400 Twist rate: 115 ÷ 1500 T/m Winding tension ratio: 0.9 ÷ 1.1 Spinning unit Rotors: diameter: 28-30-31-33-34-36-37-40-41-46-47-48-56-57 mm speed: 35.000 ÷ 150.000 r.p.m. Combing rollers: sawtooth; diameter: 75 mm; speed from 7.000 to 10.000 r.p.m. Navels: in ceramic, with and without notches Twist-trap: smooth surface or insert with 3 twist-retaining bars Sliver cleaning: highly efficient thanks to the centrifugal and gravity effect Transporting impurities: with Sweep Cat Winding unit Dimensions of standard take-up tubes: cylindrical: Ø 54 x 170 mm Ø 54/43 x 170 mm with inverted tip tapered: 3°51’ also with inverted tip 4°20’ also with inverted tip Dimensions of special take-up tubes: on tapered machine: Ø 79/69x170 mm Ø 68/55x170 mm cylindrical type:Ø 41.28x170 mm Ø 54x170 mm Ø 69x170 mm Ø 75 / 69x170 mm on cylindrical machine: tapered 1°51’ also with inverted tip Package dimensions: cylindrical Ø 320 mm tapered Ø 280 mm Grooved roll traverse: 100÷158 mm settable on the PC Package densities: 30 cylindrical: 0.5 – 0.32 kg/dm3 tapered: 0.45 – 0.36 kg/dm3 Crosswinding angles: variable from14°÷20° settable on the PC, steps 0,1° Take-up speed up to 250 m/min. Electronically controlled anti-patterning system Axial displacement command up to 6 mm settable on the PC for an even package edge density Pneumatic counterweight system and package damping with mechanical vibration damper. Centralised control. Mechanical tapered package compensator Electronic yarn length measuring device Electronic yarn feeler: it stops feeding of the sliver in case of yarn breakage Automated system Possibility of using 2 trolleys on the same front Trolley translation speed: 25 m/min. Rotor cleaning Programmable preventive rotor cleaning Cycle time: doffing: 27 seconds; piecing: 22 seconds Programmable doffing at set lengths Automatic tube feed device with a capacity of 150 tubes per front Tubes without prewound yarn Elimination of yarn splice before the beginning of the new package Package unloading on two completely independent belts Feed sliver detection system Anti-marriage sliver safety device Diagnostics during trolley cycle phases Adjustment of piecing parameters when going from one front to the other Selection of the number of piecing attempts for start up and normal operation Headstok Computerised system for setting, checking and viewing all spinning and winding parameters. Programmer for the number of packages unloaded Machine generated air and sliver cleaning air can be discharged through underground or overhead ducts Motors cooled by air taken from outside the headstock Fire warning system with automatic isolation of the vacuum ducts Automatic powering system of the electrical axes in the case of power cuts (up to 3 seconds) Optional devices Individually controlled waxing unit Clearers: USTER QUANTUM (either optical or capacity with FF) LOEPFE 3N1 (optical) with FF+POLYPROPYLENE Auxiliary trolley Installation of 3 or 4 trolleys Continua de hilar de rotor de dos frentes completamente independientes provista de distribución automática de los tubos vacíos y de automatización para el empalme del hilo, la mudada de la bobina y la limpieza de los rotores Módulos de 24 unidades en 2 frentes Cantidad máxima de unidades por máquina: 360 Ecartamiento: 230 mm Datos tecnológicos Materiales elaborables: algodón, fibras artificiales y sintéticas, mezclas, fibras técnicas (Kevlar, Nomex) Longitud de la fibra de hasta 60 mm. Título de la cinta: Ne 0.08 - 0.27 (6000-2200 Tex) Título del hilado: Ne 4 - Ne 60 Botes de alimentación alto máx. 42” (1066 mm) con posibilidad de sobreelevar la máquina para espacio libre de hasta 1270 mm para botes de 46” y 48’’ de alto diám. 16” y 17,5” dispuestos en dos filas diám. 18” y 20” dispuestos en tres filas Campo de estiraje: 16 ÷ 400 Campo de torsiones: 115 ÷ 1500 T/m Relación tensión de encanillado: 0,9 ÷ 1,1 Unidad de hilatura Rotores: diámetro: 28-30-31-33-34-36-37-40-41-46-47-48-56-57 mm velocidad: 35.000 ÷ 150.000 r.p.m. Cardas: de dientes de sierra; diámetro: 75 mm; velocidad de 7.000 a 10.000 r.p.m. Embudos: de cerámica, con y sin ranuras Twist-trap: liso o con barritas de 3 tipos Limpieza de la cinta: de alta eficiencia por efecto centrífugo y gravedad Transporte impurezas: mediante Sweep Cat Unidad de bobinado Dimensiones de los tubos de recogida estándares: cilíndrico: Ø 54 x 170 mm Ø 54/43 x 170 mm punta rebordeada cónico: 3°51’ también con punta rebordeada 4°20’ también con punta rebordeada Dimensiones de los tubos de recogida especiales: en la máquina de tipo cónico: Ø 79/69x170 mm Ø 68/55x170 mm tipo cilíndrico: Ø 41.28x170 mm Ø 54x170 mm Ø 69x170 mm Ø 75 / 69x170 mm en la máquina cilíndrica: cónico 1°51’ también punta rebordeada. Dimensiones confecciones: cilíndricas Ø 320 mm cónicas Ø 280 mm Carrera guíahilos: 100÷158 mm programable desde PC Densidad de las bobinas: cilíndricas: 0.5 – 0.32 kg/dm3 cónicas: 0.45 – 0.36 kg/dm3 Ángulo de cruce: variable de 14°÷20° programable desde PC, paso 0,1° Velocidad de recogida de hasta 250 m/min. Dispositivo anti-cordón con gestión electrónica Control desplazamiento axial hasta 6 mm programable desde PC para uniformar la densidad del borde de la bobina Contrapeso neumático y embrague bobina con amortiguador mecánico de las vibraciones. Mando central Compensador mecánico para bobinas cónicas Medidor electrónico de la longitud del hilado Palpador electrónico del hilo: corta la alimentación de la cinta al romperse el hilado Automatización Posibilidad de utilizar 2 carros en el mismo frente Velocidad de traslado del carro de automatismos: 25 m/min. Limpieza del rotor Limpieza preventiva del rotor a intervalos programables Tiempo del ciclo: mudada: 27 segundos; empalme: 22 segundos Mudada con metraje programable Dispositivo de alimentación automática de los tubos con capacidad de 150 para cada frente Tubos sin hilado previamente enrollado Eliminación del empalme del hilado antes del inicio de la nueva confección de bobina Descarga de las bobinas en dos cintas totalmente independientes Control de la presencia de la cinta de alimentación Dispositivo de seguridad anti-marriage cinta Diagnóstico de las fases del ciclo del carro de automatización Reajuste de los parámetros de empalme al pasar de uno a otro frente Selección del número de tentativas de empalme para las fases de arranque y régimen Cabezal de la máquina Sistema computerizado para la programación, el control y la visualización de todos los parámetros de hilatura y bobinado. Programador del número de bobinas descargadas. Evacuación del aire tecnológico y para la limpieza de la cinta en túnel subterráneo o tubería aérea Refrigeración de los motores mediante aspiración de aire desde el exterior del cabezal Dispositivo indicador antincendio con bloqueo automático de la conexión con el conducto de aspiración del aire Sistema de autoalimentación de los ejes eléctricos a falta de fluido eléctrico (hasta 3 segundos) Dispositivos opcionales Parafinador controlado individualmente Purgadores: USTER QUANTUM (ópticos o capacitivos con FF) LOEPFE 3N1 (óptico) con FF+POLYPROPYLENO Segundo carro de automatización Aplicación de 3 o 4 carros de automatización 31 FlexiRotorS 3000 SAVIO MACCHINE TESSILI S.P.A. 33170 PORDENONE (Italy) Via Udine, 105 Tel. +39 0434 3971 Fax +39 0434 397599 E-mail: [email protected] www.saviospa.com SAVIO (SHANDONG) TEXTILE MACHINERY CO., LTD. No.6 Torch Industry Park, No. 2166 Chongwen Dadao, High&New Tech Industry Development Zone, Jining, Shandong, P.R. China 272000 Tel. +86 0537 2395206/101 Fax +86 0537 2395216 E-mail: [email protected] SAVIO INDIA LTD. Nallattipalayam, Tamaraikulam - Post Pollachi, Coimbatore - 642109 Tamil Nadu, India Tel. +91 4259 661555 Fax +91 4259 661567 E-mail: [email protected] SAVIOTECHNICS S.R.O. Lhota 261, 549 41 Červený Kostelec Czech Republic Tel. +420 499451466 E-mail: [email protected] We reserve the right to modify the characteristics of the machines described herein without prior notice. The data given in this brochure are not intended as a guarantee. Savio machines are equipped with safety devices in compliance with existing regulations. Nos reservamos el derecho de modificar las características de las máquinas detalladas sin previo aviso. Los datos reseñados en este folleto no constituyen garantía. Las máquinas de Savio están equipas con dispositivos de seguridad conforme a las leyes vigentes. SAVIO ADVERTISING DPT. - FOTO: RICCARDO MARIA MORETTI - PN - ED. 11/2015 - EN/ES 32