1.- Influencia de la Composición, tamaño de grano

Anuncio

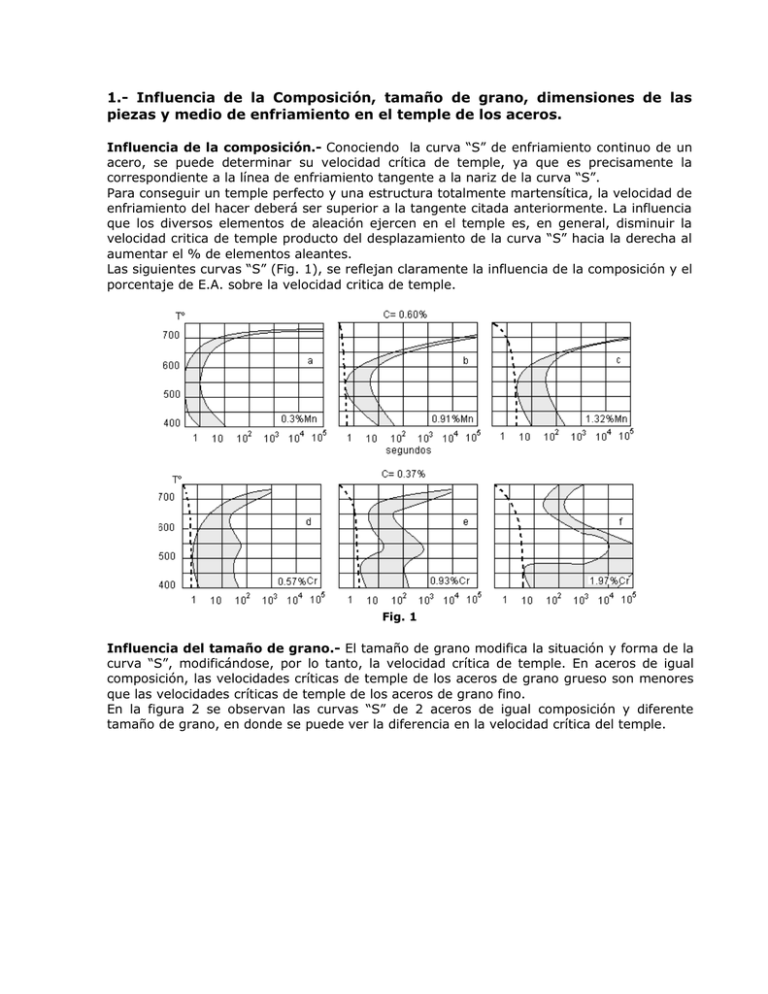

1.- Influencia de la Composición, tamaño de grano, dimensiones de las piezas y medio de enfriamiento en el temple de los aceros. Influencia de la composición.- Conociendo la curva “S” de enfriamiento continuo de un acero, se puede determinar su velocidad crítica de temple, ya que es precisamente la correspondiente a la línea de enfriamiento tangente a la nariz de la curva “S”. Para conseguir un temple perfecto y una estructura totalmente martensítica, la velocidad de enfriamiento del hacer deberá ser superior a la tangente citada anteriormente. La influencia que los diversos elementos de aleación ejercen en el temple es, en general, disminuir la velocidad critica de temple producto del desplazamiento de la curva “S” hacia la derecha al aumentar el % de elementos aleantes. Las siguientes curvas “S” (Fig. 1), se reflejan claramente la influencia de la composición y el porcentaje de E.A. sobre la velocidad critica de temple. Fig. 1 Influencia del tamaño de grano.- El tamaño de grano modifica la situación y forma de la curva “S”, modificándose, por lo tanto, la velocidad crítica de temple. En aceros de igual composición, las velocidades críticas de temple de los aceros de grano grueso son menores que las velocidades críticas de temple de los aceros de grano fino. En la figura 2 se observan las curvas “S” de 2 aceros de igual composición y diferente tamaño de grano, en donde se puede ver la diferencia en la velocidad crítica del temple. Fig. 2 En la figura a la derecha (Fig.3), se observa la influencia del tamaño de grano en un acero 0,63% de carbono, la diferencia de tamaño de grano, en este último caso, se obtuvo al calentar las muestras a temperaturas variables. Las curvas “S” correspondientes a cada muestra, también son distintas y, como consecuencia, también lo serán las velocidades críticas de temple de cada uno de ellos. Fig.3 Influencia del tamaño de las piezas: El volumen y espesor de las piezas tiene gran importancia en el temple de los aceros. Si estudiamos el enfriamiento en agua de un cilindro que ha sido calentado a alta temperatura, fácilmente se comprende que la capa exterior del acero, que está en contacto con el líquido, es la que se enfría primero y más rápidamente. La capa siguiente se enfría con menor rapidez pues el calor no se transmite directamente al líquido sino que debe atravesar primero la capa superficial del acero, y esta capa tiene una conductibilidad bastante limitada. Una tercera capa del acero, situada más al centro de la pieza, se enfría aún más lentamente, pues cuanto más al interior se encuentra, más difícil en la transmisión de calor, se hace cada vez con más dificultad, ya que tiene que atravesar mayor capa de metal. Se comprende fácilmente también, que las velocidades de enfriamiento en el interior de los perfiles delgados serán mucho mayores que en los gruesos, y que las velocidades en la superficie y en el interior de los redondos de acero de diversos diámetros variarán mucho de un caso a otro. La influencia de la masa en la velocidad de enfriamiento se puede ver en las tablas I y II. Diámetro En milímetros 200 150 100 50 25 ENFRIAMIENTO EN AGUA LIGERAMENTE AGITADA Distancia a la periferia en milímetros 0 10 20 30 18 10 6 48 22 12 120 30 15 240 55 28 361 115 Velocidad de enfriamiento 40 50 5 4 3 8 5 4 9 6 5 en grados por segundo Tabla I 60 2.8 3 - Diámetro En milímetros 200 150 100 50 25 ENFRIAMIENTO EN ACEITE LIGERAMENTE AGITADO Distancia a la periferia en milímetros 0 10 20 30 40 50 2.3 2.2 2.1 2 1.9 1.8 3.6 3.3 3.1 2.9 2.6 2.4 8.2 7.6 5 4.6 3.7 2.9 45 20 12 125 50 Velocidad de enfriamiento en grados por segundo 60 1.7 2.2 - Tabla II En la figura 4 se señalan las velocidades de enfriamiento en diferentes puntos de la sección de un redondo de 100 mm templado en agua ligeramente agitada. Por todo esto podemos comprender por qué en algunos casos las capas superficiales de algunas piezas se endurecen perfectamente y su interior, por enfriarse a velocidades menores, no se templa. Fig. 4 Influencia del medio de enfriamiento.- El medio de enfriamiento junto con el tamaño y forma de la pieza son los factores que deciden la velocidad de enfriamiento de las piezas de acero en los tratamientos térmicos. Con el enfriamiento en agua salada muy agitada, se consiguen las mayores velocidades, y enfriando la pieza dentro del horno, se obtienen las menores. Con enfriamientos en aceite, al aire, en sales, etc., se consiguen velocidades intermedias, pudiendo elegirse entre todos ellos el medio que mejor cumpla las condiciones de enfriamiento deseadas en cada caso. En la figura 5, se puede ver las velocidades instantáneas que se obtienen en el centro de redondos de diversos diámetros templados en agua y aceite muy agitados. En esta última figura se observa que desde el comienzo del proceso va aumentando la velocidad de enfriamiento hasta la zona 730º-680º aproximadamente, donde alcanza un máximo, disminuyendo luego progresivamente hasta la temperatura del baño, existiendo una zona entre 600º y 800º en la que las variaciones de las velocidades son relativamente muy pequeñas. Fig. 5 En la tabla III se dan las velocidades de enfriamiento que se consiguen en el centro de los redondos de 25, 50 y 75 mm enfriados en diferentes medios. Enfriamiento Agua agitada ………………………….. Aceite agitado ………………………….. Corriente de aire………………………….. Aire tranquilo ………………………….. 25 mm 36 27 1.8 0.85 DIÁMETROS 50 mm 15 10 0.9 0.4 75 mm 7 5 0.6 0.3 Velocidades en grados por segundo Tabla III Microstructuras y propiedades mecánicas características obtenidas por temple de aceros. El constituyente de los aceros templados es martensita, está conformado por una solución sólida sobresaturada de carbono o carburo de hierro en ferrita y se obtiene por enfriamiento rápido de los aceros desde su estado austenítico a altas temperaturas. El contenido de carbono suele variar desde muy poco carbono hasta el 1% de carbono, sus propiedades físicas varían con su contenido en carbono hasta un máximo de 0.7 %C. Su estructura cristalina es BCT (tetragonal centrada en el cuerpo), pues al enfriar rápidamente un acero desde altas temperaturas (templado), los átomos de carbono quedan atrapados en los intersticios pues no alcanza a ocurrir la transformación de microestructura de la martensita. La martensita tiene una dureza de 50 a 68 Rockwell C, resistencia a la tracción de 170 a 250 kg/mm2 y un alargamiento del 0.5 al 2.5 %, magnética, muy frágil y presenta un aspecto acicular formando grupos en zigzag con ángulos de 60 grados. Los aceros templados suelen quedar demasiado duros y frágiles, inconveniente que se corrige por medio del revenido que consiste en calentar el acero a una temperatura inferior a la crítica inferior (727° C), dependiendo de la dureza que se desee obtener, enfriándolo luego al aire o en cualquier medio. 2.- Revenido, Etapas características. Cambios microestructurales y de propiedades mecánicas que experimenta un acero templado durante el revenido. Las variaciones de las características que experimentan los aceros por efecto de revenido son debidas a cambios de microestructuras que consisten, principalmente, en la descomposición más o menos completa de la martensita que se había obtenido en el temple y que se transforma en otros constituyentes más estables. El revenido se produce principalmente en tres etapas: Primera etapa: esta es a bajas temperaturas, inferiores a 300º, y en ella se precipita el carburo de hierro epsilon ε bajando así el % de carbono de la martensita a 0.25%. Esta precipitación ocurre en los limites de los subgranos heredados de la austenita, los cuales se siguen manifestando en la martensita. Debido a la precipitación de este carburo ε se puede observar un ligero aumento en la dureza según se lleva la Tº de revenido a unos 93 ºC . La precipitación de carburo ε contribuye indudablemente como un componente de endurecimiento para el acero, puede esperarse que el agotamiento del carbono de la matriz martensítica contribuya con un componente de ablandamiento. Por tanto, la dureza observada refleja el resultado de estos dos efectos. Segunda etapa: esta solo se presenta cuando aparece austenita retenida en la microestructura del acero templado, y en esta etapa la austenita retenida se transforma en bainita. Esa bainita al ser luego calentada en el revenido a altas temperaturas, sufre también una precipitación de carburo de hierro con formación final de cementita y ferrita. Tercera etapa: Aquí, el carburo ε , que apareció en la 1ª etapa, se transforma en cementita Fe3C, la cual precipita tanto en el exterior como en el interior de las agujas de martensita. A medida que prosigue el calentamiento, se va disolviendo el carburo precipitado en el interior de las agujas pasando a engrosar la capa o deposición de Fe 3 C en el exterior de las agujas de martensita hasta su total desaparición del interior. Al proseguir el calentamiento se produce la coalescencia de la cementita que ha precipitado formándose núcleos más grandes, empobreciéndose en carbono las agujas de martensita hasta quedar con la concentración de la ferrita a dicha temperatura. Los núcleos de cementita comienzan luego a globulizarse y los cristales de ferrita que poseían la forma de las agujas heredadas de la martensita tienden a hacerse equiaxiales. Cuando se vuelven apreciables las reacciones asociadas a esta etapa se produce un decidido ablandamiento de la probeta. Esto se muestra por la marcada caída en la dureza que comienza a unos 200 ºC. 4En las primeras partes de esta etapa, tanto la solución de los carburos épsilon como la remoción de carbono de la martensita debe ablandar el metal. Sin embargo, al mismo tiempo, la precipitación de cementita contribuye a un efecto endurecedor. Cambios microestructurales producidos por revenido: Durante el proceso de revenido ocurren cambio microestructurales debidos a reacciones en estado sólido. Las más importantes son: - Segregación de átomos de carbono.- En la red cristalina martensítica de aceros de bajo carbono hay una alta densidad de dislocaciones. Los espacios intersticiales de esta red, cercanos a las dislocaciones proveen de sitios de energía menor para los átomos de carbono que la de posiciones intersticiales en la red normal. Así, cuando un acero martensítico de bajo carbono es revenido desde 25 a 100ºC, los átomos de carbono se redistribuyen hacia estos sitios de menor energía. En realidad gran parte de la redistribución de los átomos de C se realiza durante el enfriamiento en el rango de temperatura donde se forma la martensita. 1. Para aceros de bajo contenido de carbono, menor a 0,2% de C, la redistribución ocurre mayoritariamente, por segregación de los átomos de C hacia los defectos de la red, principalmente dislocaciones. 2. Para aceros con alto contenido de C, la redistribución, en este caso, ocurre por agrupación de precipitaciones. La fuerza impulsora de esta reacción es la disminución de la energía elástica total de la red cristalina. El número de sitios de dislocaciones de baja energía es mucho menor en aceros de alto carbono, esto determina que la segregación de carbono por este mecanismo sea muy reducida. Precipitación de carburos.-En aceros al carbono se han identificado tres tipos de carburos que difieren en composición química y estructura cristalina. 3. En revenidos entre 100 y 200°C, en aceros sobre 0,2%C, se produce precipitación de carburo ε , (composición Fe2-3C, con una estructura cristalina HCP), el cual es metaestable y se disuelve a altas temperaturas. Los carburos ε se caracterizan por ser finos y muy pequeños, por lo cual es necesario mucho aumento para observarlos, además precipitan según ciertos planos cristalográficos específicos, Figura 6 (a). Es importante destacar el hecho que en aceros de bajo carbono, menos de 0,2% de C, estos carburos no precipitan. 4. Para revenidos entre 250 y 700°C, precipita cementita, (composición Fe3C y estructura cristalina ortorrómbica), Figura 6 (b). En un comienzo y con revenidos a menores temperaturas, 200 a 300ºC, la cementita aparece en forma de agujas, en cambio, para revenidos a mayores temperaturas, entre 400 y 700°C, las partículas de cementita crecen por coalescencia y toman forma esférica. Si el tiempo de revenido se prolonga mucho los carburos crecen demasiado y se pierde completamente la dureza del temple, se obtiene de esta forma una matriz de ferrita con partículas gruesas de cementita, llamada esferoidita, Figura 6 (c). 5. Existe un tercer tipo de carburo, denominado carburo Hägg (Fe5C2, y estructura cristalina monoclínica), éste precipita en algunos aceros de alto carbono revenidos entre 200 y 300ºC, es metaestable y de composición intermedia entre el carburo ε y la cementita. Fig. 6 Descomposición de la austenita retenida.- En aceros de más de 0,4%C al templar a temperatura ambiente queda austenita retenida: • El revenido a temperaturas entre 200 y 300°C produce transformación de esta austenita en bainita, esto explica el aumento de dureza en aceros de alto C para revenidos de baja temperatura, debido a que la bainita es más dura que la austenita. Sobre 350°C la pérdida de dureza es causada también por un efecto de recristalización. Recuperación y recristalización.-Es difícil determinar cuando comienza la recuperación de la estructura martensítica durante el recocido, pero se puede decir con certeza que lo afecta sobre los 400ºC. Durante la recuperación los bordes de las celdas y las dislocaciones se aniquilan mutuamente al azar, desarrollándose una estructura de grano fino. Después de largo tiempo a temperatura iguales o superiores a 600ºC, la martensita ya recuperada recristaliza, produciendo una estructura ferrítica, en la cual grandes partículas de Fe3C se introducen en los borde de grano o entre ellos, Figura 7. Fig. 7 3.- Importancia práctica del revenido, factores que intervienen. Parámetros, o relación de estos factores (Jaffe-Hollomon), que permiten predecir el comportamiento frente al revenido. La estructura martensítica presenta las mayores propiedades de de resistencia. Al mismo tiempo es una estructura extremadamente frágil, a tal punto que exige un tratamiento térmico que la haga algo dúctil. La necesidad de eliminar tensiones internas producidas por el temple se hace más necesario para aceros al carbono, por lo cual las temperaturas de revenido deberán ser mayores. El revenido es un tratamiento térmico posterior al temple que tiene como finalidad dar ductilidad a los aceros templados. En el Revenido afectan diversos factores como por ejemplo, el estado inicial de la pieza, el tamaño de la pieza (a mayor tamaño de la pieza mayor efecto nivelador), temperatura (a medida que aumenta la temperatura, disminuye HB y a mayor temperatura disminuye el tiempo de permanencia), duración del tratamiento y los elementos aleantes los cuales en el acero modifican las curvas de revenido de la martensita. Predicción de la dureza de revenido. Trabajos desarrollados en relación al revenido de aceros al carbono y baja aleación hacen posible predecir la dureza alcanzada luego de revenir cualquier acero aleado en estado martensítico. Los resultados experimentales han sido ordenados de tal forma que primero es necesario obtener la dureza base de acuerdo al contenido de carbono del acero a temperatura de revenido seleccionado. El efecto de los elementos aleantes, tal como se mencionó, es retardar el ablandamiento durante el revenido. Es decir, a igual temperatura de revenido la dureza no decae tanto con la presencia de elementos aleantes. Expresado en esta metodología, la dureza base se aumentará. Las figura permite obtener la contribución de los elementos aleantes considerados a la dureza del acero a la temperatura de revenido establecida. Por razones de espacio, solo se puso en este informe algunos casos. De esta forma la dureza estimada después de revenir por una hora a 1000º F (538º C) un acero AISI 8650 será: HVestimado = HVbase + ∆HV ( Mn = 0,77 ) + ∆HV ( P = 0,010 ) + ∆HV ( Cr = 0,51 ) + ∆HV ( Si = 0,22 ) + ∆HV ( Ni = 0,60 ) + ∆HV ( Mo = 0,20 ) HVestimado = 210 + 43 + 3 + 35 + 18 + 4 + 45 = 358 El tiempo y la temperatura son dos de los parámetros más críticos del revenido. Existen varios métodos para determinar la relación tiempo-temperatura, como la ecuación de Hollomon-Jaffe y la correlación de Grange-Baughman, por mencionar algunos. Actualmente se acostumbre a representar el revenido de los aceros en función del parámetro Jaffe-Hollomon o parámetro de revenido. Es decir, la dureza H representada como una función del parámetro T(C+logt), en donde C es una constante: El concepto que está implícito en esta relación es el hecho que la dureza será la misma para igual valor de revenido T(C+logt). Es decir, dos combinaciones (T, t) de revenido que originen el mismo valor del parámetro tendrán como resultado igual dureza final del acero. La siguiente figura puede usarse para convertir una combinación temperatura-tiempo de revenido a cualquier otra, para aceros de baja aleación. De esta forma, a modo de ejemplo, 59 horas de revenido a 260º C equivalen a 2 minutos a 370º C o a 1 hora a 316º C. 4.- Aceros de “elevada resistencia al revenido”. Características generales, factores involucrados, utilización. Cuando aceros al carbono son revenidos, se observa que, si la temperatura a la cual se realiza este proceso es elevada entre 100 y 700ºC, ocurre una disminución progresiva de la dureza que va acompañada con un incremento en la ductilidad. La formación de cementita y su engrosamiento gradual en la matriz ferrítica son las causas principales de los cambios en las propiedades mecánicas. Por lo tanto, reemplazando la cementita por otros carburos más estables, como por ejemplo carburos de Molibdeno y/o Tungsteno, el ablandamiento observado en estos aceros puede reducirse significativamente y, si se agregan cantidades suficientes de elementos de aleación se producirá un incremento en la dureza en el rango de 500 a 650ºC; este reendurecimiento producto del revenido es llamado endurecimiento secundario. Los aceros que presentan este endurecimiento son los llamados aceros rápidos. La característica fundamental de estos aceros es conservar su filo en caliente, pudiéndose trabajar con las herramientas casi a l rojo (600º) sin disminuir su rendimiento, tienen buena resistencia a la temperatura y al desgaste generalmente es usado en brocas, fresas, para realizar procesos de mecanizado con máquinas herramientas. Algunas composiciones típicas de los aceros rápidos son: C = 0.75%, W = 18%, Cr = 4% y V = 1% ; otra C = 0.75%, W = 18%, Co = 4% y V = 1.25%. 5.- Fragilidad de Revenido, en zonas comprendidas entre 250 y 400 ºC y “fragilidad krupp”, entre 450 y 550 ºC, aproximadamente. Aceros en los cuales se produce, formas de detectarla (ensayos), formas de evitarla. Fragilidad de revenido en la zona 250º a 400º : Cuando se efectúa el revenido de algunas clases de aceros en la zona de temperaturas comprendida entre los 250º y 400º, aproximadamente se ha observado experimentalmente que hay una ligera disminución de la tenacidad. Si se efectúan ensayos sistemáticos con probetas de diversos aceros templados y revenidos a distintas temperaturas, se puede observar que en esa zona, algunos aceros, a pesar de experimentar un ablandamiento no presentan como era de esperar el clásico aumento de la tenacidad, sino que ésta también disminuye (Fig.). Recientemente se ha comprobado que esa fragilidad, cuyo carácter antes no era bien conocido, se inicia en los comienzos de la tercera etapa del revenido y se presenta precisamente Fig. Influencia del revenido en la resistencia y resiliencia de los aceros. La zona de fragilidad se desplaza hacia la derecha (altas temperaturas) con la adición de ciertos elementos aleados como el silicio. cuando la cementita forma una red o película que envuelve las agujas de martensita. La fragilidad es máxima cuando mayor es la continuidad de esa red de cementita. Fragilidad 250-400 Fragilidad Krupp (entre 450º y 550º C): Este tipo de fragilidad se presenta en el revenido de aceros cromo-niqueles y en algunas otras clases de aceros y ocurre cuando después del temple, el acero permanece durante bastante tiempo en la zona de temperaturas comprendida entre 450º y 550º C. Por lo tanto cuando el revenido se hace a temperaturas superiores a 550º C la fragilidad se puede producir si el enfriamiento es muy lento. No se conoce bien las causas de esta fragilidad que no va acompañada de cambios de dureza, volumen o propiedades magnéticas que podrían ayudar a estudiar el fenómeno, ni se observan tampoco en el examen microscópico con pocos aumentos modificaciones de estructura, siendo en la actualidad el ensayo por choque, el único que acusa su existencia e importancia. En los casos donde se produce la fragilidad debido a enfriamientos lentos, el fenómeno se caracteriza por la diferencia que existe entre los valores de resiliencia que se obtienen cuando el enfriamiento se hace rápido y cuando el enfriamiento se hace lento. ¿Como evitar esta fragilidad?- Cuando se emplean temperaturas de revenido superiores a 550º C, se puede evitar la fragilidad efectuando el enfriamiento muy rápidamente para evitar una permanencia prolongada del acero a esas temperaturas peligrosas. La adición de molibdeno en porcentajes de 0,15 a 0,50 % aproximadamente, es el remedio más eficaz para evitar esta fragilidad. La forma de detectar la fragilidad es con el coeficiente de susceptibilidad S: s= ρ Re siliencia con enfriamien to muy rápido = 1 Re siliencia con enfriamien to lento ρ2 Ensayo de Sensibilización para destacar el fenómeno de susceptibilidad: Este ensayo consta de emplear un tratamiento de sensibilización que consiste en mantener los aceros después del temple y revenido por 24 horas a 525º C que son las condiciones más desfavorables. Las resiliencias obtenidas sirven a veces para tener una idea del comportamiento del acero. También pueden servir para calcular el índice de susceptibilidad con las resiliencias en ese caso y las obtenidas cuando después del revenido las probetas se enfrían en agua. Ensayo de los aceros a baja temperatura después de someterlos a un ensayo de sensibilización: Este tratamiento de sensibilización sirve para destacar en los ensayos a baja temperatura el comportamiento de los aceros. Universidad Técnica Federico Santa María PRE-INFORME Nº 2 “TRATAMIENTOS TERMICOS” ELENA REINOSO BIBLIOGRAFÍA Apraiz, “Tratamientos Térmicos de los Aceros” Reed-Hill, “Physical Metallurgy Principles” Grossmann and Bain, “Principles of Heat treatment” Manuel cabrera, “Fundamento de los tratamientos térmicos” http://www2.ing.puc.cl/icmcursos/metalurgia/apuntes/cap4/44/