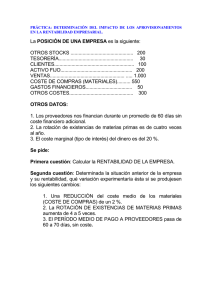

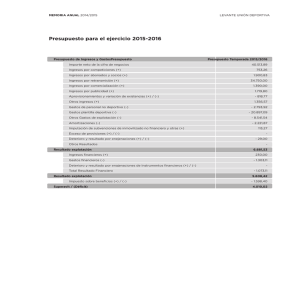

aprovisionamientos

Anuncio