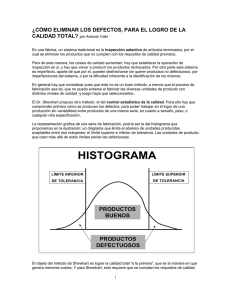

control del proceso por variables y atributos

Anuncio