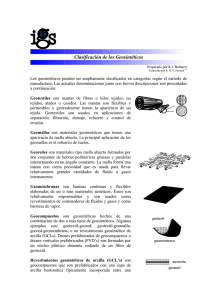

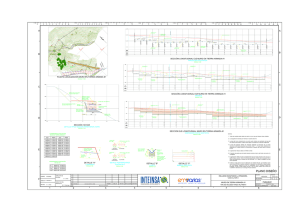

Aplicacion de los geosinteticos en la estructura de los pavimentos y

Anuncio