obtención de etanol por la fermentación alcohólica del hidrolizado

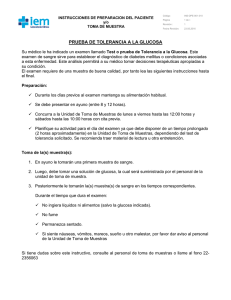

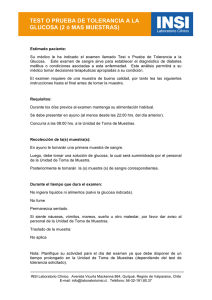

Anuncio