indura 77 - indura.net

Anuncio

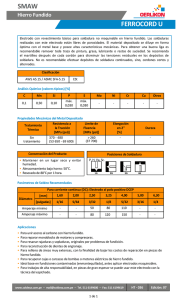

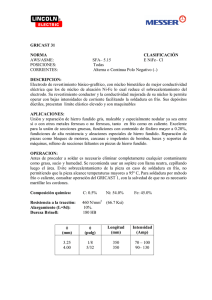

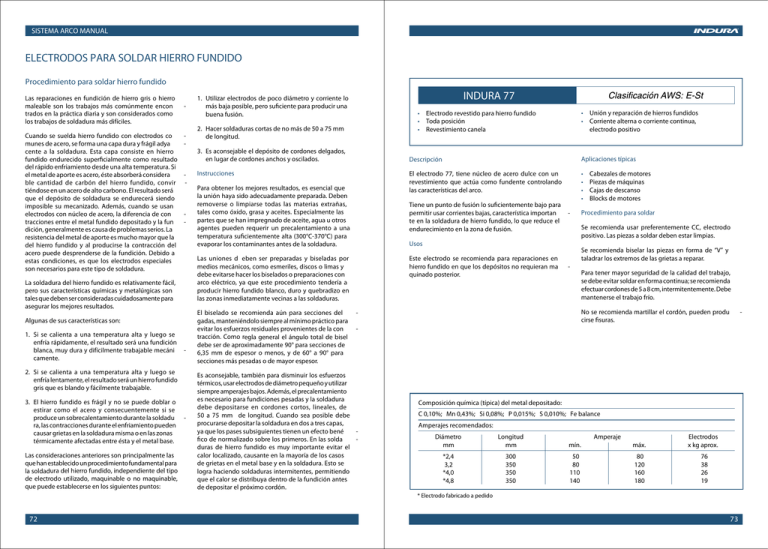

SISTEMA ARCO MANUAL ELECTRODOS PARA SOLDAR HIERRO FUNDIDO Procedimiento para soldar hierro fundido Las reparaciones en fundición de hierro gris o hierro maleable son los trabajos más comúnmente encon trados en la práctica diaria y son considerados como los trabajos de soldadura más difíciles. Cuando se suelda hierro fundido con electrodos co munes de acero, se forma una capa dura y frágil adya cente a la soldadura. Esta capa consiste en hierro fundido endurecido superficialmente como resultado del rápido enfriamiento desde una alta temperatura. Si el metal de aporte es acero, éste absorberá considera ble cantidad de carbón del hierro fundido, convir tiéndose en un acero de alto carbono. El resultado será que el depósito de soldadura se endurecerá siendo imposible su mecanizado. Además, cuando se usan electrodos con núcleo de acero, la diferencia de con tracciones entre el metal fundido depositado y la fun dición, generalmente es causa de problemas serios. La resistencia del metal de aporte es mucho mayor que la del hierro fundido y al producirse la contracción del acero puede desprenderse de la fundición. Debido a estas condiciones, es que los electrodos especiales son necesarios para este tipo de soldadura. - - - - Algunas de sus características son: - 2. Si se calienta a una temperatura alta y luego se enfría lentamente, el resultado será un hierro fundido gris que es blando y fácilmente trabajable. 3. El hierro fundido es frágil y no se puede doblar o estirar como el acero y consecuentemente si se produce un sobrecalentamiento durante la soldadu ra, las contracciones durante el enfriamiento pueden causar grietas en la soldadura misma o en las zonas térmicamente afectadas entre ésta y el metal base. Las consideraciones anteriores son principalmente las que han establecido un procedimiento fundamental para la soldadura del hierro fundido, independiente del tipo de electrodo utilizado, maquinable o no maquinable, que puede establecerse en los siguientes puntos: 2. Hacer soldaduras cortas de no más de 50 a 75 mm de longitud. 3. Es aconsejable el depósito de cordones delgados, en lugar de cordones anchos y oscilados. Instrucciones Para obtener los mejores resultados, es esencial que la unión haya sido adecuadamente preparada. Deben removerse o limpiarse todas las materias extrañas, tales como óxido, grasa y aceites. Especialmente las partes que se han impregnado de aceite, agua u otros agentes pueden requerir un precalentamiento a una temperatura suficientemente alta (300°C-370°C) para evaporar los contaminantes antes de la soldadura. - El biselado se recomienda aún para secciones del gadas, manteniéndolo siempre al mínimo práctico para evitar los esfuerzos residuales provenientes de la con tracción. Como regla general el ángulo total de bisel debe ser de aproximadamente 90° para secciones de 6,35 mm de espesor o menos, y de 60° a 90° para secciones más pesadas o de mayor espesor. • Unión y reparación de hierros fundidos • Corriente alterna o corriente continua, electrodo positivo • Electrodo revestido para hierro fundido • Toda posición • Revestimiento canela Descripción Aplicaciones típicas El electrodo 77, tiene núcleo de acero dulce con un revestimiento que actúa como fundente controlando las características del arco. • • • • Tiene un punto de fusión lo suficientemente bajo para permitir usar corrientes bajas, característica importan te en la soldadura de hierro fundido, lo que reduce el endurecimiento en la zona de fusión. - Este electrodo se recomienda para reparaciones en hierro fundido en que los depósitos no requieran ma quinado posterior. Cabezales de motores Piezas de máquinas Cajas de descanso Blocks de motores Procedimiento para soldar Se recomienda usar preferentemente CC, electrodo positivo. Las piezas a soldar deben estar limpias. Usos Las uniones d eben ser preparadas y biseladas por medios mecánicos, como esmeriles, discos o limas y debe evitarse hacer los biselados o preparaciones con arco eléctrico, ya que este procedimiento tendería a producir hierro fundido blanco, duro y quebradizo en las zonas inmediatamente vecinas a las soldaduras. La soldadura del hierro fundido es relativamente fácil, pero sus características químicas y metalúrgicas son tales que deben ser consideradas cuidadosamente para asegurar los mejores resultados. 1. Si se calienta a una temperatura alta y luego se enfría rápidamente, el resultado será una fundición blanca, muy dura y difícilmente trabajable mecáni camente. INDURA 77 1. Utilizar electrodos de poco diámetro y corriente lo más baja posible, pero suficiente para producir una buena fusión. Se recomienda biselar las piezas en forma de “V” y taladrar los extremos de las grietas a reparar. - Para tener mayor seguridad de la calidad del trabajo, se debe evitar soldar en forma continua; se recomienda efectuar cordones de 5 a 8 cm, intermitentemente. Debe mantenerse el trabajo frío. No se recomienda martillar el cordón, pueden produ cirse fisuras. - - - Es aconsejable, también para disminuir los esfuerzos térmicos, usar electrodos de diámetro pequeño y utilizar siempre amperajes bajos. Además, el precalentamiento es necesario para fundiciones pesadas y la soldadura debe depositarse en cordones cortos, lineales, de 50 a 75 mm de longitud. Cuando sea posible debe procurarse depositar la soldadura en dos a tres capas, ya que los pases subsiguientes tienen un efecto bené fico de normalizado sobre los primeros. En las solda duras de hierro fundido es muy importante evitar el calor localizado, causante en la mayoría de los casos de grietas en el metal base y en la soldadura. Esto se logra haciendo soldaduras intermitentes, permitiendo que el calor se distribuya dentro de la fundición antes de depositar el próximo cordón. Composición química (típica) del metal depositado: C 0,10%; Mn 0,43%; Si 0,08%; P 0,015%; S 0,010%; Fe balance Amperajes recomendados: Diámetro mm Longitud mm mín. Amperaje máx. Electrodos x kg aprox. *2,4 3,2 *4,0 *4,8 300 350 350 350 50 80 110 140 80 120 160 180 76 38 26 19 * Electrodo fabricado a pedido 72 73