Ficha nº3 - Procesos térmicos de destrucción de materia

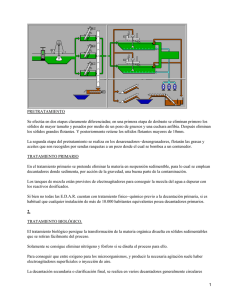

Anuncio

Culturalmente, Degrémont tiene por costumbre compartir la pasión que sus colaboradores manifiestan por las actividades del agua con el público. Como complemento del Manual Técnico del Agua, Degrémont publica las «Fichas Técnicas» para conocer mejor las diferentes técnicas disponibles y para descubrir las novedades y los grandes avances tecnológicos. Las Fichas Técnicas Manual Técnico del Agua Degrémont Biosólidos Thermylis® Biosólidos Fango deshidratado PROCESOS TÉRMICOS DE DESTRUCCIÓN DE MATERIA ORGÁNICA Existen numerosos procesos térmicos que permiten la destrucción de la materia orgánica de los fangos de depuración y, así, reducir considerablemente las cantidades a evacuar. Entre las soluciones tecnológicas disponibles, podemos distinguir los procesos que trabajan bajo presión y los que funcionan a presión atmosférica. Bajo presión Presión atmosférica - Oxidación por vía húmeda - Co-incineración con otros desechos - Incineración - Gasificación bajo presión - Gasificación/Pirólisis-Termólisis En este apartado, nos centramos en los procesos de incineración a presión atmosférica. PROCESOS A PRESIÓN ATMOSFÉRICA Los procesos a presión atmosférica se basan en el principio de destrucción de los enlaces que forman la materia orgánica por elevación de la temperatura y en presencia de O2 libre. Cuando el contenido en O2 libre es en torno al 6%, aproximadamente 40% de exceso de aire, el proceso se corresponde con una incineración tradicional (condiciones específicas de fango) o combinada con otros productos ( como en la co-incineración de los residuos domésticos con los desechos industriales especiales) en industria cementera o centrales térmicas. Si el contenido en O2 libre es, prácticamente, nulo el proceso se corresponde con el de la gasificación o descomposición térmica (pirólisis y termólisis). Las tecnologías de incineración y descomposición térmica son conocidas y aplicadas desde hace décadas en muchas industrias. El corazón de estas tecnologías es el horno. Hay diferentes tipos de hornos: ÎÎ Horno rotatorio Es un tambor rotatorio con materiales refractarios y que, generalmente, cuando se trata de tratamiento de residuos va seguido de una cámara de poscombustión. Su aplicación más habitual es en la industria del cemento y en la producción de cal. Este principio simple se ha extendido al tratamiento de residuos, particularmente residuos heterogéneos o especiales Procesos térmicos que requieren un proceso de poscombustión para quemar completamente y alcanzar la temperatura reglamentaria. Rara vez se utiliza para fangos de depuración de aguas residuales debido a la dificultad para controlar el exceso de aire y a la existencia de una zona de alta viscosidad que provoca adherencias indeseables en las paredes internas del horno. ÎÎ Horno de parrilla Este horno está fundamentalmente reservado para el tratamiento de los residuos domésticos. Recordemos que los fangos pueden ser co-incinerados, bien en forma de pre-secados o simplemente deshidratados. Algunos proveedores, sin embargo, utilizan esta tecnología para fangos secos. ÎÎ Horno niveles superpuestos Este tipo de horno, que se viene utilizando durante más de un siglo, fue muy popular en los Estados Unidos en la década de los 60 para la incineración directa de los fangos de depuración. Su uso se extendió por toda Europa y Francia, en particular, pero su desarrollo se frenó por las sucesivas crisis petroleras. Esta tecnología está resurgiendo ahora en el sector de los fangos, no ya para incineración directa, sino para procesos más elaborados de pirogasificación, como, por ejemplo, en una planta cerca de París. ÎÎ Horno de lecho fluidizado Este tipo de horno también se remonta a bastantes décadas. Cuando en Europa en la década de los 70 comenzó la incineración de fangos, se impuso este horno y actualmente es la técnica más usada para la incineración de fangos deshidratados. Thermylis® Descripción, a continuación, de esta tecnología. PRINCIPIOS GENERALES DE FUNCIONAMIENTO DE UN HORNO DE LECHO FLUIDIZADO ÎÎ Fluidización En un reactor que contiene partículas sólidas a través de las cuales circula un fluido de abajo hacia arriba, cada partícula se somete en parte a la fuerza de la gravedad y en parte a la fricción debido al paso del fluido. Balance que define una velocidad crítica. Si la velocidad ascendente es menor que la velocidad crítica la partícula sedimenta, pero si la velocidad ascendente es mayor la partícula será impulsada hacia la parte superior por el fluido. Un lecho fluidizado no se comporta como un conjunto de partículas libres. Por el contrario, como consta de un conjunto de partículas que interactúan entre sí, se comporta más como un líquido, razón por la cual el proceso se denomina “fluidización”. La expansión del material, que es inexistente en principio (lecho fijo o “compacto” ), se incrementa con la velocidad del fluido. En otras palabras, “el lecho fluidizado se expande”. Por el contrario, la pérdida de carga, en principio creciente en el lecho compactado, luego se mantiene constante entre dos velocidades características. Cuando excede una determinada velocidad el lecho pierde su cohesión y sus materiales son gradualmente arrastrados por el flujo ascendente. De hecho, los lechos fluidizados se utilizan, principalmente, dentro del intervalo de velocidades de fluidización. En general, para un correcto funcionamiento un reactor fluidizado necesita: • buena distribución de fluido en la base del reactor; • un material de contacto homogéneo y resistente a la abrasión. La mezcla completa del lecho de partículas en el fluido a tratar maximiza el intercambio entre el material y el líquido presente. ÎÎ Horno de lecho fluidizado Un horno de lecho fluidizado se basa en el principio de la suspensión de fangos deshidratados en una corriente de aire precalentado que contiene partículas de arena calibradas. El lecho de arena fluidizado que alcance la temperatura de incineración es un entorno extremadamente turbulento, en el que los intercambios de calor alcanzan coeficientes de transferencia muy elevados. El fango deshidratado que alimenta este lecho se desintegra rápidamente por la turbulencia de la arena, produciéndose instantáneamente la evaporación, así como la combustión de la materia orgánica con el aire de fluidización como carburante. EL HORNO HTFB* DE DEGRÉMONT ÎÎ Principio de construcción El horno se presenta como un recipiente vertical de acero, ligeramente acampanado, con elementos refractarios. Cuenta con seis secciones que se apilan de abajo hacia arriba en un sistema auto-estabilizado y autosuficiente. Se describen a continuación. • Caja de viento De sección cilíndrica, su entrada radial amplia acepta el conducto de entrada para el aire de fluidificación del ventilador. Si el aire precalentado que llega está por debajo de 450 ° C se denomina caja de viento frío; por encima de esa temperatura se llama caja de viento caliente. La mayoría de los hornos de lecho fluidizado que tratan los lodos se diseñan como cajas de viento caliente. Esta caja de viento se compone de elementos silico-aluminosos de tipo refractario. La parte superior de la caja de viento sostiene la cúpula de fluidización. La caja de viento está equipada de un quemador (eventualmente retractable) que se usa para el precalentamiento durante el proceso de puesta en marcha. *HTFB = High Temperature Fluidised Bed Fichas Técnicas Manual Técnico del Agua Degrémont • La cúpula de fluidización Es la parte esencial del horno, ya que a través de esta cúpula se distribuye el aire de fluidización. En la versión de caja de viento caliente, la cúpula se compone de un conjunto de anillos de ladrillo refractario. Estos anillos se aprietan unos contras otros para formar una bóveda autoportante. Cada ladrillo tiene un agujero vertical que contiene las boquillas de fluidización. Las boquillas de fluidización tienen forma de champiñón con la cabeza circular. La velocidad del aire en la boquilla es del orden de 40 m·s–1. Esta boquilla, de hierro fundido resistente al calor, sellado en el orificio del soporte de ladrillo refractario, es un factor clave en la construcción del horno. Cualquier pérdida de boquilla crea una seria disfunción, ya que la arena de fluidización pasará directamente a la caja de viento y la fluidización se verá afectada. • Zona propiamente dicha de fluidificación Esto corresponde a la altura del lecho de arena expandido que está entre 1,30 y 1,50 m en la mayoría de los casos. Esta zona también cuenta con materiales silico-aluminosos refractarios. Es en esta zona donde se disponen las alimentaciones de fangos y las inyecciones de combustible complementario (petróleo, gas, biogás). • Zona de expansión Se ensancha para acoger el aumento de volumen de los productos gaseosos debido a la temperatura y a la finalización de la combustión. Esta forma ensanchada también ayuda a reducir progresivamente la velocidad de conducción con el fin de desfluidificar las partículas de arena más finas, evitando su arrastre. Esta zona de expansión también sirve como área de poscombustión. Los productos de combustión se mantienen ahí durante largo tiempo (como mínimo 5 segundos), lo que, bajo cualquier circunstancia, garantiza que se cumplan los estándares de incineración de residuos. El complemento de arena de fluidificación que compensa las pérdidas por desgaste se realiza en esta zona. • La bóveda superior Está hecha de anillos de ladrillo refractario para crear una bóveda autoportante. Se apoya en la envoltura externa de la zona de expansión. El centro de esta bóveda está hueco y forma el conducto de humos de salida de los productos de combustión. Esta bóveda también contiene inyectores de agua que permiten controlar la temperatura (seguridad). • Conducto de humos de conexión Está situado entre la salida del horno y la entrada del intercambiador de recuperación. Este conducto es también resistente al calor y debe contener una junta de dilatación. ÎÎ Principio de funcionamiento El lecho de arena está en suspensión por el aire de fluidificación precalentado que llega de la caja de viento; la arena de fluidificación se comporta como un líquido en ebullición. La turbulencia que reina en este lecho permite la total combustión de la materia orgánica de los fangos. De hecho, el fango que entra en el lecho de arena es inmediatamente desintegrado en finas partículas, creando contacto entre la materia orgánica y el oxígeno suministrado por el aire de fluidificación. La combustión de las materias orgánicas residuales se consigue en la zona de poscombustión donde los humos alcanzan una temperatura de unos 850°C durante 6 o 7 segundos (incluyendo, al menos, 2 segundos de tiempo de contacto a una temperatura superior o igual a 850°C , de acuerdo con la reglamentación europea). La inyección de fango puede ir acompañado de una inyección de combustible auxiliar (gas o líquido), dependiendo de si el fango es autotérmico o no. Se dice que un fango es autotérmico si las calorías que transporta son suficientes para mantener la incineración a una temperatura de 850°C en la zona de poscombustión. En términos de tamaño, un fango con 70% de materia volátil (MV) y 28% de sequedad puede ser considerado como autotérmico. ÎÎ Unidad Thermylis® La unidad Thermylis® de Degrémont incluye una zona de almacenamiento del fango a incinerar, un horno de lecho fluidificado, un sistema de recuperación de calor y un sistema de tratamiento de humos. Cuando el fango biológico entra en el incinerador a menudo todavía contiene un 80% de agua. Ello requiere un combustible adicional para quemar el fango a 850°C. La sección de recuperación de calor se divide en dos partes: - el recuperador de energía permite precalentar a 650ºC el aire de fluidificación que alimenta la caja de viento, recuperando las calorías contenidas en los humos que salen del horno; - El intercambiador refrigerador que permite enfriar los gases de combustión a una temperatura adecuada para el tratamiento de los mismos. La optimización del consumo de energía es un punto esencial en el diseño de una unidad de incineración: se busca sistemáticamente la autotermicidad mediante la valorización óptima del calor de los productos de combustión. Es un compromiso entre la minimización del consumo adicional de combustible y la inversión y los costes de operación. ÎÎ Thermylis® 2S La unidad de incineración de fangos Thermylis® 2S tiene 2 fases. Basado en el principio de recuperación de energía, combina el secador y el horno de incineración para conseguir autonomía energética. La energía de los gases de combustión recuperada en el intercambiador se utiliza para precalentar el aire de fluidificación, así como para presecar los fangos. El objetivo de este proceso de pre-secado es conducir los fangos a la sequedad de autotermicidad. En el horno la materia orgánica en el fango mantiene la temperatura de 850°C, reduciendo la necesidad de combustible adicional a 0. La combinación de presecado y la recuperación de calor de los vapores permite reducir las emisiones de CO2 de origen fósil y los costes de explotación. Fichas Técnicas Manual Técnico del Agua Degrémont ÎÎ Thermylis® 2R Cuando los fangos son suficientemente térmicos o cuando la cantidad de fango incinerado es suficiente, se puede utilizar el segundo recuperador de calor para calentar un fluido térmico para conseguir unas necesidades de calentamiento o de producción de electricidad. Thermylis® es un verdadero “concepto verde”. Algunas referecias DEGRÉMONT 40 unidades Thermylis® instaladas alrededor del mundo • Lakeview (Canada) - 4 reactores - 4 x 100 t. MS(1)/día • Duffin Creek (Canada) – 2 reactores - 2 x 105 t. MS(1)/día • Cleveland (Estados Unidos) - 3 reactores - 3 x 91 t. MS(1)/día • Le Havre (Francía) - 1 reactor - 33 t. MS(1)/día • Bilbao (España) - 1 reactor - 63t. MS(1)/día • Shenzhen (China) - 2 reactores - 2 x 80 t. MS(1)/día ÎÎ Thermylis® • Focus en la instalación Mill Creek (Cincinnati, Ohio, Estados Unidos) (planta tratamiento aguas residuales) - Reactores I, II, III - Capacidad - Características fangos - Recuperación energía - Sistema de tratamiento gases : Ø 8.1m unitario, caja de viento caliente : 3 x 100 t. MS(1) por día, 22.5 MM kcal/kg : 26% sequedad, 70% MV(2), 5,800 kcal/kg MV(2) : intercambiadores de calor primario y secundario : lavador húmedo de gases CAG(3) ÎÎ Thermylis® 2S • Focus en instalación Kielce (Gdansk, Polonia (planta tratamiento aguas residuales) - Sistema tratamiento gases (1) Materia Seca - (2) : Ø 5.2m cada, caja de viento caliente : 20 t. MS(1) por día, 7.1 MM kcal/kg : 35% sequedad, 60% SV(2), 5,500 kcal/kg MV(2) : secador, intercambiadores de calor primario y secundario de aceite térmico : ciclón seco, filtro de mangas, inyección de reactivos Materias Volátiles - (3) Carbon Activado Granulado Contacto Thermylis®: [email protected] DEGRÉMONT S.A. WWW.DEGREMONT.COM Ficha Manual Degrémont n°3 - Diciembre 2011 - Fotos créditos: Degrémont - Reactores I, II, III - Capacidad - Características fangos - Recuperación energía