Propuesta de mejoras de mantenimiento al Top Drive del taladro

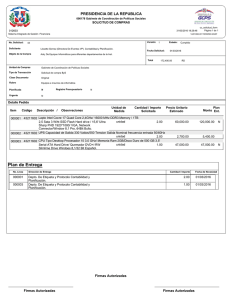

Anuncio