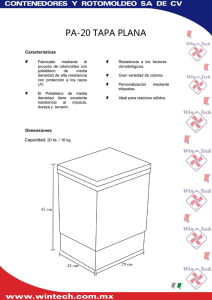

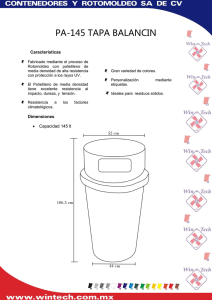

Unidad 10 Obra mecánica. Polietileno

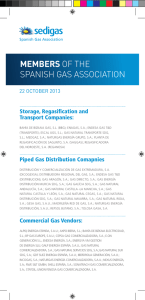

Anuncio