metodo de moldear materiales para darles forma ondulada y

Anuncio

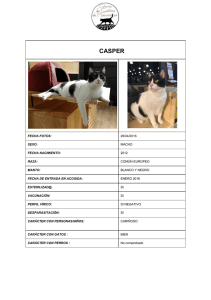

k 19 REGISTRO DE LA PROPIEDAD INDUSTRIAL k ES 2 002 367 kNúmero de solicitud: 8602089 kInt. Cl. : B29C 33/44 11 N.◦ de publicación: 21 4 51 ESPAÑA B65H 81/00 k 12 PATENTE DE INVENCION k 22 Fecha de presentación: 23.09.86 A6 k 73 Titular/es: Grumman Aerospace Corporation Bethpage, New York, US k 30 Prioridad: 24.09.85 US 779765 k 72 Inventor/es: Mead, Albert R. k 74 Agente: Curell Suñol, Marcelino 45 Fecha de anuncio de la concesión: 01.08.88 46 Fecha de publicación del folleto de patente: 01.08.88 k k k kResumen: 54 Tı́tulo: Método de moldear materiales para darles forma ondulada y método de bobinar filamentos. 57 Método de moldear materiales para darles forma ondulada y método de bobinar filamentos, en que se deposita en un molde una capa de base de hojas de tela impregnadas por un material de ligado. Se coloca una pluralidad de machos huecos separados paralelos, sobre la capa de base. Luego se coloca una capa superpuesta sobre los machos y la capa de base, estando impregnada también la capa superpuesta por material de ligado. Se somete el conjunto a calor y temperatura. Luego se somete el macho a una temperatura que provoca su encogimiento y permite su retirada. El resultado es una capa de base a la que está ligada la capa superpuesta, presentando la capa superpuesta ondulaciones que aumentan la resistencia estructural. El filamento impregnado se bobina alrededor del molde. Venta de fascı́culos: Registro de la Propiedad Industrial. C/Panamá, 1 – 28036 Madrid 1 2 002 367 DESCRIPCION La presente invención se refiere a aparatos de moldeo y más particularmente a un método y un aparato para formar materiales laminares ondulados o rigidizados utilizando machos con memoria de recuperación que son fáciles de retirar después del moldeo. Para aumentar la resistencia y rigidez de materiales laminares, a menudo se forman ondulaciones en el material. Suele ocurrir ası́ muy a menudo en unos paneles para revestimientos resistentes de aviones en que la superficie interior de los paneles tiene ondulaciones formadas en la pieza para lograr la rigidez y resistencia necesarias. En los últimos años, se ha hecho uso creciente de telas compuestas impregnadas por resina, incluyendo fibras de grafito, Kevlar y vidrio para lograr la resistencia de panel necesaria con pesos y sección transversal radárica reducidos. Para conformar tales paneles compuestos, se colocan sobre un molde una serie de hojas impregnadas por resina, que constituyen una capa de base. Luego se colocan machos por encima de la capa de base y posteriormente se coloca sobre los machos una capa superpuesta de hojas compuestas. Se carga todo el conjunto en un autoclave donde se aplican calor y presión para provocar el curado de la resina en el material compuesto y lograr una unión de calidad superior entre las distintas hojas de la capa superpuesta y la capa de base. Un inconveniente principal de la técnica anterior está en el uso de machos que se adhieren a las hojas compuestas después del curado. Como resultado, al intentar retirarlos, se puede debilitar o destruir las capas formadas. La presente invención evita este problema utilizando machos fabricados a partir de aleaciones que tienen memoria de recuperación. La presente invención se dirige a un método de moldear materiales para darles forma ondulada, caracterizado porque incluye las etapas de: – colocar una capa de base impregnada por material de ligado en un molde; 5 10 15 20 25 30 35 40 45 – colocar al menos un macho de aleación metálica con memoria de recuperación en la capa de base; 50 – colocar una capa superpuesta impregnada de material de ligado sobre la capa de base y el macho; – curar las capas; 55 – someter el macho a una temperatura crı́tica para provocar la contracción del macho; y – retirar el macho; con lo que la capa superpuesta queda adherida a la capa de base, incluyendo la capa superpuesta ondulaciones formadas como parte integrante de la misma para rigidizar la capa de base. La presente invención utiliza machos fabricados a partir de aleaciones metálicas con memoria de recuperación. Los machos se retiran fácilmente después de un proceso de moldeo sometiendo cada 2 60 65 2 macho a la temperatura crı́tica de las aleaciones, con lo que el macho se contrae en todos los sentidos, permitiendo ası́ su retirada fácil de la estructura moldeada. En resumen, después de colocar el macho entre las capas de base y superpuesta del material compuesto impregnado por resina, se ha aplicado una presión de expansión del macho al interior del macho, expandiendo ası́ inicialmente las dimensiones del macho. Después del curado, se somete el macho a la temperatura crı́tica de los metales con memoria de recuperación para contraer el macho en preparación para su retirada. Debido al hecho de que se retira fácilmente el macho, puede mantenerse la integridad de los materiales compuestos y reutilizarse el macho para ciclos subsiguientes de moldeo. Figura 1 Es una vista en perspectiva de un panel de revestimiento resistente de avión de la técnica anterior. Figura 2 Es una vista en perspectiva de un macho de aleación metálica con memoria de recuperación utilizado en la presente invención. Figura 3 Es una vista en perspectiva de un panel para revestimiento resistente de avión de acuerdo con la presente invención. Figura 4 Es una vista en sección transversal de un macho reutilizable colocado entre dos moldes que aseguran una exactitud dimensional final del macho. Figura 5 Es una vista en perspectiva de un mandril de aleación metálica con memoria de recuperación para su uso en un procedimiento de bobinado de filamento. La Figura 1 ilustra un conjunto de panel resistente acabado de la técnica anterior señalado de modo general por la referencia 10, incluyendo una capa 12 de base ligada a una capa superpuesta 14 que tiene ondulaciones 16 formadas en su longitud debido a la introducción de machos separados paralelos dentro de canales 18, durante un proceso de moldeo anterior. La capa 12 de base puede formar la superficie exterior de revestimiento de un avión. Las ondulaciones 16 formadas en la capa superpuesta 14 sirven como rigidizante integral para el revestimiento. El procedimiento de fabricación del conjunto 10 de panel de revestimiento de la técnica anterior de la Figura 1 se explicará a continuación. Se deposita una capa 12 de base inicial, tal como se ilustra en la Figura 3, en un molde 20. Se coloca una serie de machos metálicos tubulares 22 que tienen la forma ilustrada en la Figura 2 en relación paralela separada sobre la capa 12 de base según se indica en la Figura 3. Entonces se deposita una capa superpuesta 14 sobre los machos y sobre la capa 12 de base. El conjunto resultante de piezas luego se coloca en un autoclave donde se aplican calor y presión (flechas CP en la Figura 3), provocando ası́ una unión excelente de la capa superpuesta y la capa de base, debido al curado de un componente resı́nico de las capas 12 y 14 que es necesario para el proceso de ligado. Después, deben retirarse los machos 22. En 3 2 002 367 las técnicas convecionales de fabricación, ello presenta una dificultad porque los machos tienen una tendencia de adherirse a la capa 12 de base y a la capa superpuesta 14. Tal como se ha indicado anteriormente, la etapa de retirada puede dañar estas capas, dando como resultado una disminución de su resistencia e integridad. En el caso de la presente invención, el macho no está hecho de un metal convencional de macho, sino más bien de aleaciones metálicas con memoria de recuperación. Terminado el ligado, se ajusta la temperatura del autoclave de modo que se alcanza la temperatura crı́tica de la aleación metálica con memoria de recuperación, dando como resultado una contracción de las dimensiones del macho en todos los sentidos. Consiguientemen te, los machos pueden retirarse fácilmente y las capas superpuesta y de base adheridas sacarse del molde 20, dando como resultado el mismo conjunto 10 de panel de revestimiento ondulado acabado que se producı́a por el procedimiento de la técnica anterior. Debe señalarse que después de la retirada de cada macho 22, puede reutilizarse un número indefinido de veces. No obstante, cada vez que se ha de utilizar el macho, debe inicializarse dimensionalmente. Ello puede lograrse introduciendo una presión de expansión de macho dentro del interior de un macho de metal con memoria de recuperación, tal como se ilustra en la Figura 2 (flecha PEM) que dilata las paredes del macho 22 de aleación metálica con memoria de recuperación. Naturalmente, pueden utilizarse otros procedimientos de presión de expansión de macho tales como conteniendo hielo sólido, por solidificación de metales y aleaciones conocidos apropiados que se dilatan al enfriar u otros métodos de presión apropiados, incluyendo un metal con memoria de recuperación bidireccional que puede prepararse para dilatarse a una temperatura crı́tica y contraerse a una temperatura crı́tica diferente. Tal como se ilustra en la Figura 4, se aseguran las dimensiones finales de un macho de aleación metálica con memoria de recuperación reutilizable colocando un tal macho 22 entre moldes 26 y 24 que se hacen contacto a lo largo de la superficie 28. Cuando se presionan los moldes uno contra otro, desaparece el espacio muy exagerado entre el molde y el macho, tal como se ilustra en la Figura 4, y se formarán las dimensiones finales del macho 22. Luego, el macho está listo para colocarse en la capa 12 de base en preparación de un procedimiento de moldeo, tal como se ha ex- 5 10 15 20 25 30 35 40 45 50 4 plicado anteriormente en conexión con la Figura 3. En una realización preferida de la invención, la capa 12 de base y la capa sobrepuesta 14 (Figuras 1 y 3) pueden constituirse cada una de un material compuesto que incluye hojas de tejido preimpregnadas con resina epoxı́dica de grafito, Kevlar o fibra de vidrio. Tales hojas preimpregnadas de fibras tejidas pueden obtenerse de fuentes tales como CIBA GEIGY o la Hercules Corporation. Las aleaciones metálicas con memoria de recuperación de una naturaleza apropiada pueden obtenerse de Memory Metals Inc., Stamford, Connecticut y Ray-Chem de Londres, Inglaterra; y las temperaturas crı́ticas para obtener la contracción de las aleaciones suelen venir especificadas por el fabricante. La presente invención no debe limitarse a los machos para formar paneles de revestimiento de avión rigidizados con ondulaciones integrales. El concepto de la presente invención se extiende a la mecanización o formación de machos de metal de memoria de recuperación para su uso como machos en procedimientos de bobinado de filamentos. Por ejemplo, tal como se ilustra en la Figura 5, un mandril 30 fabricado a partir de una aleación de metal con memoria de recuperación sirve como macho para el filamento 34, que se bobina a lo largo de la superficie exterior del mandril 30. El filamento puede ser del tipo preimpregnado con resina lo que facilita su curado. Después del curado, el mandril puede someterse a una temperatura crı́tica que da como resultado un encogimiento del mandril, permitiendo ası́ su fácil retirada, de manera que se describe en conexión con el macho 22 de aleación metálica con memoria de recuperación (Figura 3). Ello deja una estructura tubular endurecida que está bobinada en filamento, útil en muchas aplicaciones industriales. Ası́, en la descripción anterior de la invención, se apreciará que la utilización de una aleación metálica con memoria de recuperación para un macho de ondulaciones o un mandril de filamento permite su retirada rápida y efectiva después de que se han curado los materiales circundantes impregnados por resina. También debe señalarse que la presente invención es compatible con los sistemas de resina que se curan a temperatura ambiente. Debe quedar entendido que la invención no está limitada a los detalles exactos de la construcción ilustrada y descrita aquı́ ya que evidentes modificaciones se les ocurrirán a los técnicos en la materia. 55 60 65 3 5 2 002 367 REIVINDICACIONES 1. Método de moldear materiales para darles forma ondulada, caracterizado porque incluye las etapas de: 5 – colocar una capa de base impregnada por material de ligado en un molde; – colocar al menos un macho de aleación metálica con memoria de recuperación en la capa de base; – colocar una capa superpuesta impregnada de material de ligado sobre la capa de base y el macho; 10 15 – curar las capas; – someter el macho a una temperatura crı́tica para provocar la contracción del macho; y 20 – retirar el macho; – con lo que la capa superpuesta queda adherida a la capa de base, incluyendo la capa superpuesta ondulaciones formadas como parte integrante de la misma para rigidizar la capa de base. 2. Método según la reivindicación 1, caracterizado porque la capa de base está compuesta de hojas apiladas de tela impregnada por resina. 3. Método según la reivindicación 1, caracterizado porque la capa superpuesta está com- 25 puesta de hojas apiladas de tela impregnada por resina. 4. Método según la reivindicación 1, caracterizado porque las capas de base y superpuesta están compuestas de hojas apiladas de tela impregnada por resina. 5. Método según cualquiera de las reivindicaciones anteriores, caracterizado porque incluye además la etapa de someter las capas a presión durante el curado para optimizar la unión entre las capas. 6. Método según cualquiera de las reivindicaciones anteriores, caracterizado porque incluye además las etapas iniciales de dilatar mecánicamen te el macho y colocar el macho dilatado entre elementos de molde para controlar las dimensiones exteriores del macho. 7. Método de bobinar filamentos, caracterizado porque comprende las etapas de: – bobinar un filamento impregnado por un material de ligado alrededor de un mandril hecho de aleación metálica con memoria de recuperación; – curar el filamento impregnado; – someter el macho a una temperatura crı́tica para contraer el macho; y 30 35 40 45 50 55 60 65 4 6 – retirar el macho dejando ası́ un elemento bobinado y un elemento de filamento bobinado autosoportante. 2 002 367 5 2 002 367 6