198928379. - Boletines Sociedad de Cerámica y Vidrio

Anuncio

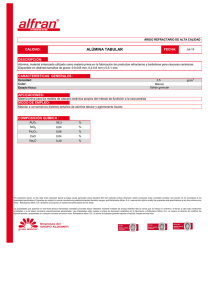

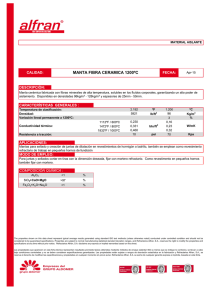

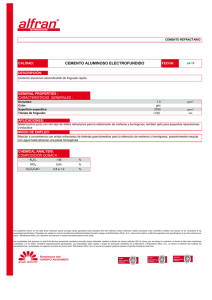

BOLSOC.ESP.CERAM.VIDR. 28 (1989) 5, 379-383 Evolución de los materiales refractarios en cuchara. Refractarios de alta alúmina S. CASTILLO, G. ROJO Sociedad General de Productos Cerámicos, S. A. - PROCERSA RESUMEN.—Evolución de los materiales refractarios en cuchara. Refractarios de alta alúmina. ABSTRACT.—Evolution of the ladle refractories. High alumina refractories. Se examinan las condiciones de trabajo en la cuchara de acero analizándose las ventajas comparativas del empleo de revestimientos de MgO-C, AI2O3 o dolomía. Se hace especial énfasis a los aspectos del diseño y montaje del revestimiento en función de los diferentes gradientes térmicos alcanzables, así como de consideraciones sobre el formato de las piezas que minimizan la erosión. El balance final sobre el tipo de revestimiento debe efectuarse equíUbrando los condicionamientos térmicos y de corrosión química. The comparatives advantages of the MgO-C, AI2O3 or dolomite linings are analyzed with the working conditions of materials in steelmaking ladles. Special attention is dedicated to the design and building of the lining with respect the thermal gradients. The optimal size for minimal erosion is Ukewise considered. The final balance for deciding a lining must consider the thermal conditions and the chemical corrosion. 1. les están expuestos a solicitaciones muy duras, causadas principalmente por: INTRODUCCIÓN Los materiales refractarios son esenciales en los procesos donde haya que enfrentarse a elevadas temperaturas. Las características que deben reunir para hacer frente a las solicitaciones a que se ven sometidos en sus aplicaciones industriales son las siguientes: — Resistencia a temperaturas elevadas (punto de fusión alto y resistencia en caliente a la compresión). — Resistencia a los cambios bruscos de temperatura. — Resistencia mecánica en caliente a la abrasión y erosión. — Resistencia al ataque químico a altas temperaturas. La necesidad de conocer en profundidad la naturaleza de estos materiales con objeto de poder predecir su comportamiento en servicio, ha llevado a la realización de numerosos estudios sobre ellos, y a tener un conocimiento científico y tecnológico de los mismos que permita satisfacer el abundante número de aplicaciones específicas. La industria siderúrgica consume alrededor del 65 % del refractario producido; es, por lo tanto, la que define su consumo y su situación en el mercado. Hoy en día, el objetivo primordial en la siderurgia es la mejora en la calidad del acero producido y el mínimo coste posible en su fabricación. Muchos de los procesos siderúrgicos se están realizando gradualmente en la cuchara, y la mayoría de las veces el acero producido en el hormo eléctrico o convertidor es tratado en la cuchara antes de colarlo. Este cambio es ventajoso, ya que permite hacer un uso más eficiente de la instalación, a pesar de tener mayores problemas en las cucharas donde se realizan los tratamientos secundarios de afino. Los refractarios utilizados en las cucharas de acero actuaRecibido el 1-3-89 y aceptado el 25-7-89. SEPTIEMBRE-OCTUBRE, 1989 — mayores tiempos de permanencia del acero; — elevadas temperaturas de trabajo; — escorias muy corrosivas, con índices de basicidad variables; — ciclos térmicos; — procesos muy abrasivos y turbulentos. Como consecuencia de este cambio ambiental producido, la tendencia general ha sido la sustitución de los materiales silicoaluminosos (30-40% AI2O3), tradicionalmente utilizados en las cucharas, por refractarios de mayor contenido en alúmina (base andalucita, bauxita, mullita, ...), y refractarios básicos (magnesita, dolomía, Mg-Cr203, MgO-C). Es decir, se mejora la calidad del revestimiento con el objetivo de mejorar el rendimiento de la cuchara. 2. REFRACTARIOS DE ALTA ALUMINA Los refractarios de alta alúmina son aquellos que poseen en su composición química más del 46% en peso de alúmina. Se clasifican de muy diversas formas, una de las utilizadas es la que se muestra en la tabla I, y corresponde a la clasificación establecida por la Federación Europea de Productores de Materiales Refractarios (PRE). Estos materiales presentan excelentes características, lo que les ha permitido mantener en los últimos años su producción aun teniento en cuenta la gran crisis del sector siderúrgico. Dentro de los materiales de alto contenido en alúmina, aquellos basados en andalucita, bauxita y alúmina tabular, son los más utilizados en los revestimientos de las cucharas de acero. Sus características físico-químicas, así como su comportamiento en servicio, se indican en las tablas II y III. Cabe destacar como características principales: 379 s. CASTILLO, G. ROJO y de los aspectos técnicos propios de las cucharas donde va a ser utilizado. Los factores a tener en cuenta serán: TABLA I REFRACTARIOS DE ALTA ALUMINA: CLASIFICACIÓN Tipo material refractario % en peso de los principales constituyentes Materia prima Alta alúmina Grupo 1 45%<Al203<56% Arcillas Bauxíticas Silimanita Andalucita Cianita Alta alúmina Grupo 2 Al203>56% — marcha de la acería (disponibilidad de la cuchara, tratamiento metalúrgico, etc.); — diseño y construcción del revestimiento; — compatibilidad de la escoria y el refractario; — coste competitivo. 3. Diásporos Mullitas Bauxitas Alúmina — elevada resistencia al ataque de escorias con índice de basicidad < 1,50; — elevada resistencia a la erosión por parte del acero; — elevada resistencia a los cambios bruscos de temperatura; — elevada refractariedad. El desgaste del revestimiento en una cuchara donde se practica metalurgia secundaria, es debido principalmente a la corrosión química por parte de la escoria. Las variables más importantes son: — — — — temperatura; composición de la escoria; volumen de la escoria; tiempo de exposición. La elección del revestimiento óptimo en una cuchara de acero depende de las necesidades específicas de cada acería REFRACTARIOS UTILIZADOS EN LAS CUCHARAS DE ACERO ACTUALES Hoy en día la dolomía ha desplazado a la alta alúmina como material utilizado en los revestimientos de las cucharas de acero. Las razones principales han sido su bajo coste, su gran estabilidad frente a las escorias básicas que se originan en los tratamientos secundarios, y su contribución a la limpieza del acero producido. En nuestro país, aproximadamente el 55% del refractario consumido en las cucharas de acero es de dolomía aglomerada; el 30% de alta alúmina (andalucita, 60% AI2O3; y bauxita, 85% AI2O3) y el 15% de magnesia-grafito utilizado principalmente en la línea de escorias, dada su elevada resistencia a la corrosión, junto con la dolomía o la alta alúmina utilizada en paredes y fondos. En los últimos tiempos se están utilizando cucharas con material de magnesia-grafito en paredes, línea de escorias y parte del fondo. Los rendimientos obtenidos son positivos a pesar de originarse más problemas relacionados con las pérdidad de calor, a través del revestimiento y el mantenimiento de la temperatura tienen una gran incidencia en el rendimiento del refractario. Los refractarios de alta alúmina tienen su campo de aplicación dentro de una cuchara, principalmente en: TABLA II CARACTERÍSTICAS FÍSICO-QUÍMICAS : REFRACTARIOS DE ALTA ALUMINA Tipo refractario Andalucita Mullita Bauxita aglomerada Bauxita cocida Al203% 58-60 72-75 80-83 81-84 -86-89 92-95 Si02% 35-37 23-26 10-13 9-12 9-10 5-7 Fe203 1,30-1,70 0,50-1,00 1,30-1,60 1,30-1,60 0,10-1,30 0,20-0,50 Refractariedad (C.S.) 38 40 40 40 41 42 D. aparente (g/cc) 2,40-2,50 2,45-2,55 2,75-2,85 2,75-2,85 2,90-3,00 3,00-3,10 P. aparente (%) 15-18 16-19 14-17 15-18 14-17 13-16 Resistencia a la compresión (kg/cm^) 500-700 700-900 700-900 700-900 800-1.000 TA ( ° C ) + 1.600 + 1.650 + 1.550 + 1.550 + 1.650 + 1.650 Dilatación térmica reversible (20-1.000°C)xlO-6 5,60 6,00 7,10 6,90 7,50 7,80 Conductividad térmica: 500°C: kcal/m.h.°C 0,68 0,88 1,03 1,03 1,10 1,30 Ciclos al agua (resistencia choque térmico) +25 +25 + 25 +25 +25 25 380 500-700 Alúm. tabular Alúm. tabular (85% AI2O3) (95% AI2O3) BOL.SOC.ESP.CERAM.VIDR. VOL. 28 - NUM. 5 Evolución de los materiales refractarios en cuchara. Refractarios de alta alúmina TABLA III RESISTENCIA AL DESGASTE EN LOS REFRACTARIOS USADOS EN CUCHARA Tipo refractario Andalucita Bauxita Magnesio Cromo Circón Dolomía Magnesia Grafito Resistencia corrosión escorias C/S< 1,5 M E E E P E Resistencia corrosión escorias C/S> 1,5 P P M P E E Resistencia abrasión M M M M E M Resistencia choque térmico E E M E M E Contribución limpieza baño P M M P E M índice precio 1,80 1,90 2,08 - 1,00 2,30 E: excelente; M: media; P: pobre. — mecanismos de colado del acero mediante válvula corredera. Alta alúmina (base AI2O3 tabular-hmullita), refi-actario ampliamente utilizado debido a su elevada resistencia al choque térmico, elevada refractariedad, resistencia a la abrasión y a la corrosión (por parte del acero); — revestimientos de seguridad: base andalucita; — revestimientos de trabajo: pared y fondo: * en cucharas que por razones metalúrgicas no es deseable el aporte de carbono por parte del revestimiento; * en cucharas donde su disponibilidad dentro de la acería no sea muy elevada: ej., cucharas de reserva; * en cucharas donde coste/rendimiento es satisfactorio. Teniendo en cuenta que cada vez se van a realizar más tratamientos metalúrgicos en las cucharas, es de esperar que la presencia de escorias fuertemente agresivas y con niveles altos de basicidad, así como la necesidad de obtener mayor número de coladas por revestimiento, aumente el consumo de refractarios básicos a base de magnesia-grafito, ya que éstos poseen una elevada resistencia a la corrosión por escorias con rango variable de basicidad, así como una elevada resistencia al choque térmico. El conocimiento científico de la naturaleza y comportamiento en servicio de estos materiales está, hoy en día, todavía en su fase inicial, siendo necesario realizar estudios sobre sus características y la manera de predecir su comportamiento durante su utilización. Asimismo el diseño del revestimiento, la forma y las dimensiones de los ladrillos utilizados en su construcción, tienen cada vez más importancia en el rendimiento de la instalación. El trabajo se va a centrar en el análisis de dos cuestiones que se están planteando en la actualidad: 1) Efectividad de los revestimientos de seguridad usados hoy en día. 2) Diseño y mantenimiento de los revestimientos de trabajo. SEPTIEMBRE-OCTUBRE, 1989 4. REVESTIMIENTO DE SEGURIDAD Ante los mayores peligros de posibles perforaciones en las cucharas de acero debido a las condiciones de trabajo, cada vez es más necesario garantizar la estanqueidad de los revestimientos de seguridad. Como defectos apreciables en los actuales revestimientos, se pueden señalar los siguientes: A) El ajuste de los ladrillos de forma rectangular sobre las paredes inclinadas es deficiente, ya que deja una junta apreciablemente abierta en la parte superior. Esto es más acusado en las cucharas tronco-cónicas. B) Debido a las exigencias de productividad creciente día a día, se han ido aumentando las capacidades de los hornos y, paralelamente, de las cucharas de acero. Casi siempre se han mantenido las carcasas metálicas iniciales y se ha reducido el revestimiento refractario a costa de disminuir el espesor en el revestimiento de seguridad, el cual queda con unos espesores de medida testimonial del orden de 30 mm en muchos casos. Las posibles soluciones para alcanzar una seguridad aceptable y sin demasiado coste, se enumeran a continuación: 1) En cuanto a la falta de acoplamiento de los formatos rectangulares, y mientras no se vaya a una forma más cilindrica de las cucharas, será necesario utilizar un ladrillo trapezoidal de difícil factura y encaje engorroso. Si se dispone de espesores mayores que 76 mm, lo mejor es recurrir a un montaje tipo dovela, el cual tiene mala solución si el espesor es menor de 50 mm. La solución, en último término, será aumentar la calidad del refractario, pasando de los silicoaluminosos corrientes con porcentajes de alúmina del 40% a refractarios de alta alúmina con base andalucita (60% AI2O3) o base bauxita (75-80% AI2O3). 2) Cuando se utiliza material grafitado en el revestimiento de trabajo, es conveniente colocar detrás un material 381 s. CASTILLO, G. ROJO de la misma calidad de grafitado a fin de obtener garantías de cierre durante una emergencia. 3) Siempre que se pueda, distribuir el espesor en dos capas con las juntas alternadas para cubrir mutuamente las deficiencias de cierres individuales. é 4) Siempre que se utilice refractario aluminoso, emplear un buen cemento de alta alúmina y fraguado al aire. Q: < LU 5) Cuidar y supervisar el montaje y las reparaciones parciales a lo largo de la campaña en las cucharas. Otra cuestión que hoy en día sigue siendo causa de debate, es la necesidad o no de poner aislamiento en el revestimiento de seguridad. Durante mucho tiempo se han calculado las paredes de una cuchara partiendo de la hipótesis de que se alcanza el equilibrio térmico en servicio. A partir de ecuaciones tradicionales se deducía la conveniencia de introducir un aislamiento zaguero para evitar la pérdida de calorías y el enfriamiento del baño. Realmente el comportamiento del revestimiento refractario en una cuchara precalentada a 1.000°C antes de colar en ella, puede seguirse en la figura 1. Se puede predecir que el gradiente de temperatura al final del precalentamiento seguirá la curva ABC de la figura. Cuando se cuela el acero en el interior, el gradiente de temperatura irá avanzando desde A' hasta OÍ, 02, 0 3 , 0 4 , 0 5 , a lo largo de unos tiempos ti, t2, t3, t4, t5, en función de la difusividad térmica que posea el refractario. Por muy larga que sea la permanencia del acero en la cuchara, el gradiente de temperatura en el interior del revestimiento nunca alcanzará el equilibrio térmico A', B', C , a partir del cual se ha diseñado. Teóricamente éste se conseguirá al cabo de diez horas aproximadamente. De lo anterior se deduce que cualquiera que sea el aislamiento que se coloque, no va a actuar como pantalla para impedir el paso de calor hacia el exterior, sino que su función va a ser la de mejorar el gradiente de temperatura en el precalentamiento y aliviar las pérdidas de calor en el acero, a consecuencia del calor absorbido por el refractario en la zona rayada de la figura 2. LU Exterior cuchara Distancia Cara interior de la cuchara Fig. 2.—Evolución del gradiente térmico en función de la existencia o no de aislamiento (unidades arbitrarias). Es lógico pensar que cuanto más se aisle, mayor será el beneficio, pero en las cifras que se mueven respecto a la cantidad de calor latente en el acero, su cuantía no es tan grande como parece a primera vista. Otro aspecto a tener en cuenta es la eliminación de la humedad en el revestimiento de seguridad después de una reparación general y aun en una reparación parcial, en donde se empleen morteros o cementos. Esta humedad puede deteriorar el refractario cuando éste sea de dolomía o magnesiacarbón. 5. REVESTIMIENTO DE TRABAJO Analizando los diferentes sistemas de montaje en una cuchara de acero, se observa una gran variedad de formatos en los refractarios, entre los que podemos citar: — — — — los normalizados alemanes del sistema «P»; cuñas de planta de la normalización rusa; piezas denominadas semiuniversales; dovelas circulares ya obsoletas o con forma poligonal. Después de muchos .cambios entre los diferentes fórmalos utilizados, se ha llegado a la conclusión de que no hay ninguna razón técnica contundente que apoye el uso de un determinado formato. Cada uno de ellos tiene sus ventajas e inconvenientes a la hora de hacer balance. Citaremos como ejemplo el montaje en espiral, el cual se puso de moda hace tres o cuatro años y en la actualidad prácticamente no se utiliza ya. Con respecto a la preferencia de juntas verticales largas o cortas, se observa que, así como las cuñas de planta tienen mejor posibilidad de cierre, se exigen también unos espesores más uniformes. Sobre el aspecto térmico del revestimiento de trabajo, hay que dejar constancia de la necesidad de precalentamiento para: < cr Z) cr ÜJ Û. UJ Exterior cuchara Distancia interior baño Fig. \ .—Evolución del gradiente de temperatura en el transcurso del precalentamiento de la cuchara (unidades arbitrarias). 382 Û. — minimizar el enfriamiento del acero en el interior de la cuchara; — cerrar las juntas entre ladrillos producidas en los enfriamientos; BOL.SOC.ESP.CERAM.VIDR. VOL. 28 - NUM. 5 Evolución de los materiales refractarios en cuchara. Refractarios de alta alúmina — reducir el desconchamiento del refractario producido por choque térmico; — disminuir la temperatura de colada en el horno. La transmisión de calor desde el acero al revestimiento refractario tiene lugar por conducción térmica, de acuerdo con el factor de difusividad del refractario. Basándonos en la figura 2, podemos hacer un cálculo aproximado del comportamiento de una cuchara revestida con diferentes calidades y ante un programa concreto de precalentamiento. Utilizando una cuchara de 80 ton. y precalentada a 1.000°C, se observa que por cada grado centígrado que pierde un refractario aluminoso, la alta alúmina pierde 1,57°C, la dolomía 1,80°C y un refractario básico de magnesia-carbono (10% C) 3°C. Estas pérdidas de temperatura están calculadas después de permanecer treinta minutos el acero en la cuchara. Anteriormente a la introducción de la metalurgia secundaria y la colada continua, se utilizaba como revestimiento un material silicoaluminoso. Los problemas no existían, debido principalmente a que la permanencia del acero en el interior de la cuchara era corta. ^ siendo necesario un precalentamiento previo y el mantenimiento de la temperatura en el revestimiento para que no se enfríe el acero en el interior de la cuchara. Con la utilización de magnesio-grafito en la línea de escorias, y en algunos casos de forma generalizada en toda la superficie de la cuchara, éste efecto de pérdida de energía es mucho más acusado, dada la elevada conductividad térmica de este material. 6. CONCLUSIONES Como se puede observar, la tendencia general es ir a revestimientos básicos que soportan mejor el ataque químico producido por escorias con índices de basicidad cada vez más altos, y permiten mayor limpieza en los aceros producidos, todo ello a costa de presentar más problemas desde el punto de vista térmico. La utilización de la colada continua y la metalurgia secundaria en una instalación siderúrgica, ha llevado al aumento del consumo refractario en las cucharas de acero, dado que éstas han pasado de ser meros recipientes de transporte del acero en el interior de la instalación a ser auténticas unidades de tratamiento del acero. Las variables que afectan al rendimiento del material refractario en una cuchara, se pueden resumir: — adecuada elección en la calidad del refractario; — adecuado diseño e instalación del revestimiento; — control de las condiciones de trabajo para minimizar el desgaste del revestimiento. El conocimiento de estas variables permitirá obtener mejores rendimientos en un futuro próximo, eligiendo el refractario adecuado a las necesidades propias de cada instalación. Fig. ?>.—Diferentes formatos de piezas refractarias para revestimiento de cucharas. Al cambiar los tratamientos realizados en la cuchara, y por lo tanto las condiciones de trabajo del refractario, se fue hacia materiales de mayor contenido en alúmina, los cuales tienen mayor resistencia al ataque por corrosión y erosión por parte del acero y la escoria. Un inconveniente de estos materiales es su mayor conductividad térmica, produciendo en el interior de la cuchara pérdidas de energía a través del refractario. Esto origina enfriamientos del acero y formación de lobos, principalmente en los fondos, por los que es necesario realizar un control más riguroso en el precalentamiento de la cuchara. Con la introducción de la dolomía aglomerada, debido a su bajo coste y a sus buenas características frente al desgaste, las acerías se han visto obligadas a cambiar las instalaciones de precalentamiento, colocando mecheros de mayor potencia y todos ellos en posición vertical, ya que las pérdidas de energía en estos revestimientos son muy acusados. SEPTIEMBRE-OCTUBRE, 1989 7. BIBLIOGRAFÍA 1. BAUER, G.; HEES, E . ; EISERMANN, E . , y KÖNIG, G.: Modern ladle linings. Interceram, vol. 27, 1978, pp. 288-290. 2. LAKIN, J. R. : The effect of process variables on the performance of the linings of secondary steelmaking units. Interceram, vol. 27, 1978, pp. 286-287. 3. KURISU, T.; NEZU, Y . ; OZAWA, M . , y OHTSUGA, D . : Improvements of refractories for RH degasser. The First International Conference on Refractories, nov. 1983, pp. 431-443. 4. OGAMI, M . ; ONISHI, T.; ONOE, T., y WAKASUGI, L : Improvements of ladle refractory in Asea-SKF Process. The First International Conference on Refractories, nov. 1983, pp. 444-460. 5. PINTOS, R . , y PALACIOS, J. M.: Estado actual de la metalurgia en cuchara. Escuela Superior de Ingenieros Industriales de Bilbao. 6. LEGRAND, H . , y AMBLARD, M . : Technical evolution of ladle furnace. Association Technique de la Sidérurgie (SOFRESID), Paris. 383 PUBLICACIONES DE LA SOCIEDAD ESPAÑOLA DE CERÁMICA Y VIDRIO PRECIO (sin IVA) I Semana de estudios cerámicos (Madrid, 1961) II Semana de estudios cerámicos (Madrid, 1963) III Semana de estudios cerámicos (Madrid, 1965) IV Semana de estudios cerámicos (Madrid, 1967) XI Congreso Internacional de Cerámica (Madrid, 22-28 septiembre 1968) Terminología de los defectos del vidrio (Madrid, 1973) Horno eléctrico de arco (I Reunión Monográfica de la Sección de Refractarios, Marbella, 28-30 mayo 1973) El caolín en España (Madrid, 1974). E. Galán Huertos y J. Espinosa de los Monteros Refractarios en colada continua (Madrid, 1974) Refractarios en la industria petroquímica (III Reunión Monográfica de la Sección de Refractarios, Puerto de la Cruz, 2-3 mayo 1976) Refractarios para la industria del cemento (Madrid, 1976) Refractarios para tratamiento de acero y cucharas de colada, incluyendo sistemas de cierre de cucharas (XX Coloquio Internacional sobre Refractarios, Aachen, 13-14 octubre 1977) (agotado) Refractarios para incineradores industriales y tratamiento de residuos urbanos (XXI Coloquio Internacional sobre Refractarios, Aachen, 19-20 octubre 1978) (agotado) Primeras Jornadas Científicas. El color en la cerámica y el vidrio (Sevilla, 1978) Pastas Cerámicas (Madrid, 1979). E. Gippini (agotado) Segundas Jornadas Científicas. Reactividad de sólidos en cerámica y vidrio (Valencia, 1979) . Terceras Jornadas Científicas (Barcelona, 1980) Cuartas Jornadas Científicas (Oviedo, 1981) Separación de fases en vidrios. El sistema Na2O.B2O3.SiO2 (Madrid, 1982). J. M? Rincón y A. Duran I Congreso Iberoamericano de Cerámica, Vidrio y Refractarios (dos volúmenes) (Torremolinos, 7-11 junio 1982) (Madrid, 1983) Quintas Jornadas Científicas (Santiago de Compostela, 1984) Tablas cerámicas (Instituto de Química Técnica, Universidad de Valencia) Vocabulario para la industria de los materiales refractarios (español-francés-inglés-ruso). UNE 61-000 (Madrid, 1985) Jornadas sobre materiales refractarios y siderurgia (Arganda del Rey, 4-5 mayo 1984) (Madrid, 1985) Diccionario cerámico científico-práctico (español-inglés-alemán-francés). C. Guillem Monzonis y M.^ C. Guillem Villar (Valencia, 1987) Curso sobre materias primas para cerámica y vidrio (Edit. J. M? González Peña, M. A. Delgado Méndez y J. J. García Rodríguez) (Madrid, 1987) Processing of Advanced Ceramics (Edit. J. S. Moya y S. de Aza) (Madrid, 1987) Los materiales cerámicos y vitreos en Extremadura (Edit. J. M? Rincón) (Mérida, 1988) . Socios No socios 600 600 600 600 2.000 800 800 800 800 800 2.000 1.000 500 1.200 500 700 1.500 700 500 500 700 700 3.000 3.500 3.000 800 2.000 800 1.300 1.500 3.500 1.200 2.500 1.200 1.600 2.000 1.500 2.000 4.500 1.500 3.000 4.500 2.000 3.000 4.500 4.500 4.500 4.500 4.000 4.000 4.800 4.800 2.300 6.000 6.000 3.000 Los pedidos pueden dirigirse a: SOCIEDAD ESPAÑOLA DE CERÁMICA Y VIDRIO Ctra. de Valencia, km 24,300 ARGANDA DEL REY (Madrid) SERVICIOS DE DOCUMENTACIÓN DE LA SOCIEDAD ESPAÑOLA DE CERÁMICA Y VIDRIO La Sociedad Española de Cerámica y Vidrio ofrece a sus socios los siguientes servicios de documentación: • • • • Fotocopias de artículos Traducciones de artículos Perfiles bibliográficos Revisiones monográficas