Catálisis en Superficies

Anuncio

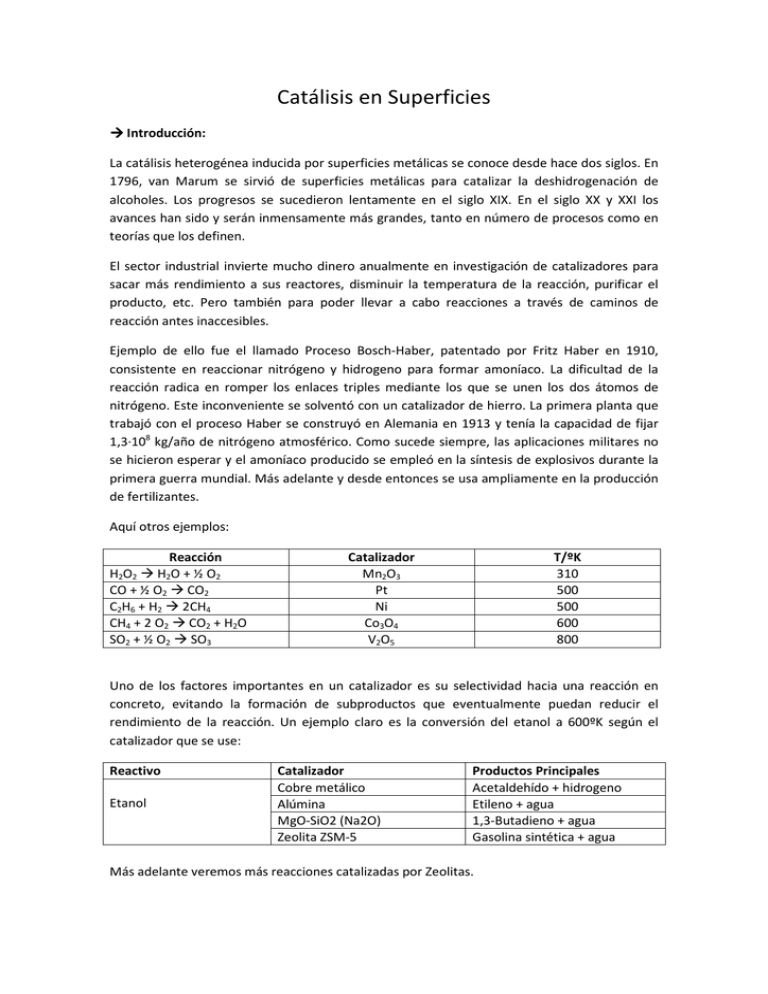

Catálisis en Superficies Introducción: La catálisis heterogénea inducida por superficies metálicas se conoce desde hace dos siglos. En 1796, van Marum se sirvió de superficies metálicas para catalizar la deshidrogenación de alcoholes. Los progresos se sucedieron lentamente en el siglo XIX. En el siglo XX y XXI los avances han sido y serán inmensamente más grandes, tanto en número de procesos como en teorías que los definen. El sector industrial invierte mucho dinero anualmente en investigación de catalizadores para sacar más rendimiento a sus reactores, disminuir la temperatura de la reacción, purificar el producto, etc. Pero también para poder llevar a cabo reacciones a través de caminos de reacción antes inaccesibles. Ejemplo de ello fue el llamado Proceso Bosch-Haber, patentado por Fritz Haber en 1910, consistente en reaccionar nitrógeno y hidrogeno para formar amoníaco. La dificultad de la reacción radica en romper los enlaces triples mediante los que se unen los dos átomos de nitrógeno. Este inconveniente se solventó con un catalizador de hierro. La primera planta que trabajó con el proceso Haber se construyó en Alemania en 1913 y tenía la capacidad de fijar 1,3·108 kg/año de nitrógeno atmosférico. Como sucede siempre, las aplicaciones militares no se hicieron esperar y el amoníaco producido se empleó en la síntesis de explosivos durante la primera guerra mundial. Más adelante y desde entonces se usa ampliamente en la producción de fertilizantes. Aquí otros ejemplos: Reacción H2O2 H2O + ½ O2 CO + ½ O2 CO2 C2H6 + H2 2CH4 CH4 + 2 O2 CO2 + H2O SO2 + ½ O2 SO3 Catalizador Mn2O3 Pt Ni Co3O4 V2O5 T/ºK 310 500 500 600 800 Uno de los factores importantes en un catalizador es su selectividad hacia una reacción en concreto, evitando la formación de subproductos que eventualmente puedan reducir el rendimiento de la reacción. Un ejemplo claro es la conversión del etanol a 600ºK según el catalizador que se use: Reactivo Etanol Catalizador Cobre metálico Alúmina MgO-SiO2 (Na2O) Zeolita ZSM-5 Productos Principales Acetaldehído + hidrogeno Etileno + agua 1,3-Butadieno + agua Gasolina sintética + agua Más adelante veremos más reacciones catalizadas por Zeolitas. Hay muchos más factores importantes en la elección de un catalizador. Éste debe ser consistente y robusto a temperaturas normalmente altas, debe catalizar la reacción en un tiempo lo más corto posible, a la menor temperatura posible y con una selectividad y un rendimiento aceptables. Y todo ello sin olvidar el precio, es decir, su duración, la frecuencia en que se debe cambiar o limpiar y el coste de su “jubilación”, me refiero a qué hacer con él cuando se termina su vida útil, dónde aparcarlo. Vamos, como la jubilación tradicional. En la catálisis heterogénea además, hay que tener presente que no toda la superficie de un catalizador es activa. La “densidad” de sitios activos por unidad de superficie es un factor clave, de hecho, es necesario conocer bien la superficie ya que se pueden encontrar sitios activos con diferente actividad catalítica. Se buscan catalizadores lo más pequeños y activos posibles. Eso se consigue usualmente ampliando la superficie, mediante el uso de nanopartículas o de materiales porosos. Llegamos a la siguiente tabla, donde se compara el área activa de varios catalizadores: Descripción Área específica (m2/g-1) Lámina de Pt de 0.1mm 0.0005 Metales Nickel-Raney 20 Pt dispersado sobre alúmina 100 Sólidos no porosos Oxido de Cobalto (Co3O4) 30 Carbón activo 1120 Zeolitas-X 900* Zeolitas-Y 900* Zeolitas-A 800* Sólidos porosos Sepiolita (Mineral) 350 Fosfato de Aluminio 250 Sílica-Alúmina 250 Gel de Sílica 200 γ-Alúmina 180 Datos obtenidos en 1988 mediante isotermas BET. *A/Y/X indica las 3 familias en las que se clasificaban las Zeolitas en 1988. Tipo de material Se puede observar que los materiales porosos aumentan en uno o dos órdenes de magnitud el área específica, lo que les hace especialmente interesantes. Éstos materiales se clasifican según el tamaño de los poros de la siguiente forma: Macroporosos: Tamaño de poro mayor a 50nm Mesoporosos: Tamaño de poro entre 2 y 50nm Microporosos: Tamaño de poro menor a 2nm En algunos casos como el carbón activo el tamaño de los poros se encuentra en un amplio rango que va de los pocos nanómetros a cientos de ellos. Llegados a este punto es conveniente y recomendable introducirse de lleno en el mundo de las Zeolitas, primero acercándonos a su estructura, síntesis y puntos clave y luego exponiendo al lector algunas aplicaciones, y digo algunas porque actualmente el campo de uso de estos materiales porosos es realmente amplio. Zeolitas Estructura: La estructura de las Zeolitas se basa en la concatenación de unidades de óxido de aluminio o de silicio (llamémosles piezas), de forma que pueden formar diversas estructuras geométricas según intervengan 4, 6, 8, 10...de estas unidades. En las representaciones siguientes se aprecia más claramente. La unión de estas piezas forma bloques de construcción más grandes que se unen entre ellos para formar una estructura final que se repite periódicamente en el espacio. La forma que tienen estas estructuras finales es la que define finalmente a la zeolita, de la misma forma como las celdas unidad definen a los cristales. En este momento se han sintetizado alrededor de 180 estructuras cristalinas diferentes. Y recientemente se han cambiado las piezas de aluminosilicatos por aluminofosfatos con buenos resultados, abriendo otra puerta al ya vasto mundo de las Zeolitas. Existe una base de datos en internet: http://www.iza-structure.org/databases/ con información sobre 179 Zeolitas distintas (referidas mediante una nomenclatura de 3 cifras, como se puede ver): Se puede encontrar mucha información en esta base de datos sobre cada una de las Zeolitas, sin embargo me centraré en las más usadas en catálisis. NOTA: En las imágenes no se diferencian los átomos de Si de los de O, los cuales pueden hacer de puente entre piezas de óxido de Silicio, o ser oxígenos terminales. Éstos últimos no se muestran -MFI (Nombre técnico: ZSM-5): Ampliamente usada en procesos petroquímicos. Anillo de 10 miembros. Tamaño de poro de 0.55nm. Fórmula química: |Na+n (H2O)16| [AlnSi96-n O192] , n < 27 -CHA (Chabazita): Se usa en la conversión de metanol a etileno y propileno. Anillo de 6 miembros. Tamaño de poro de 0.5nm. Fórmula química: |Ca2+6 (H2O)40| [Al12Si24 O72] -MTW (Nombre técnico: ZSM-12): Cataliza conversiones donde están involucradas moléculas aromáticas simples. Anillo de 12 miembros. Tamaño de poro de 0.6nm. Fórmula química: |Na+n (H2O)8| [AlnSi56-n O112] , n < 5 -MOR (Mordenita): También se usa en la industria petroquímica y en la alquilación de moléculas poliaromáticas. Anillo de 12 miembros. Tamaño de poro de 0.68nm. Fórmula química: Na+8 (H2O)24| [Al8Si40 O96] -LTL (zeolita L): Se usa para convertir directa y selectivamente la nafta en compuestos aromáticos. Anillo de 12 miembros. Tamaño de poro de 0.72nm. Fórmula química: |K+6Na+3(H2O)21| [Al9Si27 O72] -FAU (Faujasita): Se usa en el craqueo catalítico y hidrocraqueo de la industria petrolífera. Anillos de 4 y 6 miembros solamente. Tamaño de poro de 0.74nm. Fórmula química: |(Ca2+,Mg2+Na+2)29 (H2O)240| [Al58Si134 O384] La Faujasita fue de las primeras en ser sintetizada y es un ejemplo de lo que más adelante se definió como Zeolitas tipo-X/Y/A y que luego sirvió de base para las Zeolitas tipo-Y ultraestables (USY). Su simplicidad (sólo contiene piezas de 4 y 6 moléculas de SiO3) le otorga, si se me permite, cierta belleza estructural no apreciable en la imagen 2D pero sí en la animación que se puede ver en la página web. -BEA (Zeolita Beta): De nuevo, su uso principal recae en la industria petroquímica. Anillos de 12 miembros. Tamaño de poro de 0.66-0.77nm en la dirección <100> y de 0.56nm en la dirección <001>. Fórmula química: |Na+7| [Al7Si57 O128]. Es un ejemplo de Zeolita con poros en varias direcciones: ¿Por qué las Zeolitas son catalizadores tan buenos y selectivos? Hoy en día las Zeolitas son consideradas las enzimas inorgánicas o las enzimas sólidas, como veremos más adelante. ¿Por qué? Pues esencialmente, por cuatro razones: -Algunas de ellas tienen cierta flexibilidad, es el caso de la Mordenita, la ZSM-5, y la RHO. La flexibilidad de las Zeolitas les permite optimizar su estructura para maximizar la estabilización por fuerzas van der Waals con el reactivo. -Tienen mucha variedad de sitios activos (“Bolsillos”, “Celdas” o superficies curvas) que pueden acomodar las moléculas reactivas tanto en el interior como en la superficie. -La posición de estos sitios activos dentro de la estructura de la Zeolita también es esencial para la selectividad que expresan. Pueden existir efectos estéricos importantes que impidan la formación de determinados estados de transición (o intermedios de reacción), afectando así la actividad catalítica y la selectividad. Es en este punto en el que cobra importancia el tamaño de poro que anteriormente he procurado resaltar. Por ejemplo: Uno de los procesos que la Zeolita ZSM-5 cataliza es la alquilación del benceno con etileno para producir etilbenceno. Para explicar su selectividad, dos grupos de investigadores de MOBIL (P.B.Weisz, N.Y. Chen por una parte y W.O.Haag por otra) simultánea e independientemente propusieron que la Zeolita sólo permite la formación de estados de transición con un máximo de 9 carbonos debido a su estructura. Este hecho, a parte de las consecuencias catalíticas, también tiene su importancia en la durabilidad de la zeolita, ya que éstas experimentan un proceso de envenenamiento y bloqueo de los poros por la presenciad de coque (coke) en su superficie. Cuando esto ocurre, las Zeolitas deben ser calentadas a temperaturas cercanas a los 600ºK para fragmentar el coque en partículas más pequeñas las cuales desorben con mayor facilidad en una segunda etapa de “quemado” en atmósfera oxidante. -Algunas Zeolitas pueden confinar los reactivos en su interior. Sin apartarme de la vertiente catalítica de las Zeolitas...Existe también una aplicación en auge desde 1985, el confinamiento de partículas en Zeolitas. Análogamente a los nanotubos, fulerenos, e incluso las ciclodextrinas en el ámbito bioquímico, se piensa en las Zeolitas para transportar iones o moléculas. Éste hecho también es de relevancia en la catálisis: En determinados casos, el confinamiento temporal de algunos reactivos en el interior de las Zeolitas es un hecho común y catalíticamente de gran utilidad. Parece ser que la variable clave para lograr el confinamiento es la relación entre el tamaño de la molécula y el tamaño del poro/canal. Cuando la relación es igual a 1 se da el máximo confinamiento y la mínima energía de adsorción. En este caso, se reduce la energía de activación y se mejora el rendimiento de la reacción catalítica. Además, dado que pequeños cambios en el entorno de la Zeolita pueden llevar a diferentes calores de adsorción se cree posible poder diseñar Zeolitas capaces de actuar como las enzimas biológicas. De hecho ya tienen nombre, las”zeozymas”. En el siguiente punto voy a intentar explicar cómo se modelan de forma teórica las Zeolitas y sus procesos, ya que el poder predictivo que han alcanzado las simulaciones por ordenador (usando tanto la química cuántica como la dinámica molecular y el método Monte Carlo) ha resultado ser realmente potente. Modelización Existe mucha información experimental sobre adsorción de componentes puros en Zeolitas, pero en cambio, existe poca información sobre la adsorción de mezclas de componentes ya que la experimentación en estos casos resulta ser especialmente difícil. Éste es un ejemplo en el que, para conocer el proceso, e interpretar los resultados obtenidos experimentalmente, es necesario conocer la energía, el locus, y los intermedios de la reacción; esta información tiene que ser obtenida mediante técnicas computacionales. Como comentaba anteriormente, la simulación por ordenador está alcanzando cotas altas de protagonismo al simular todo tipo de procesos, desde los más simples, hasta los que necesitan una interpretación novedosa. Seguidamente, presentaré las ideas básicas de algunas de las herramientas que se usan para hacerlo. Simulación mediante método Monte-Carlo configuracional (CBMC method): La simulación mediante el método CBMC se basa en el uso de los colectivos de Gibbs para realizar una simulación estadística de la evolución de nuestro proceso. No se sigue el camino de la reacción como en la Dinámica molecular, lo que se hace es simular, paso a paso, movimientos arbitrarios de las moléculas dentro de una “matriz” para luego permitir o descartar su permanencia en esa posición y evolucionar hacia el siguiente “step” de la simulación. El siguiente, es un ejemplo de esta matriz, en el que se puede ver una evolución en el contenido de dicha matriz que representa el avance de reacción. En nuestro caso, se permite a las Zeolitas intercambiar moléculas con una “reserva de moléculas” a un potencial químico fijo dentro del colectivo canónico (µ,V,T constantes). Las condiciones de equilibrio obligan a que tanto el potencial químico como la temperatura sean iguales en el interior de la Zeolita y en la “reserva de moléculas”. La simulación conduce a un estado de equilibrio final en el que no influye, por ejemplo, la difusión de las moléculas en el medio. Se concluye la simulación y se valora la localización de una molécula dentro, sobre, o fuera de la Zeolita. El método MC funciona especialmente bien con moléculas pequeñas como el metano, en ese caso se dan 1/1000 configuraciones válidas en contraste con sólo 1/1000000 para el etano. Además, a medida que aumenta el tamaño de las moléculas es necesario ser ingenioso para reducir el coste computacional. En este tipo de simulaciones se usan aproximaciones como el potencial Lennard-Jones para representar la atracción-repulsión entre moléculas, se asume que las Zeolitas permanecen rígidas, y se parametriza el mayor numero de valores posible. A pesar de todas estas aproximaciones, se obtiene un resultado bastante aceptable. En la siguiente imagen se muestran las isotermas de adsorción de a) metano, b) n-butano y c) isobutano en la Zeolita MFI (ZSM-5), a 300ºK y diferentes presiones. Los puntos cuadrados corresponden a datos esperimentales (Zhu, Kapteijn & Moulijn, 2000). Los puntos redondos corresponden a los datos obtenidos mediante simulación por método CBMC. Y la línia continua representa la adsorción teórica calculada mediante una isoterma de Langmuir. En el caso del metano, se observa un encuentro entre los valores experimentales y los teoricos, este encuento es típico para alcanos lineales. Un claro ejemplo de las grandes ventajas de las simulaciones por ordenador se observa en el tercer caso, donde se ve un punto de inflexión a presiones de entre 103 y 104 pa y una carga de 4 moleculas por celda. Es importante tener información adicional a la experimental en estos casos, ya que la simulación por ordenador puede dar, a veces, la respuesta. En este caso resulta que las moleculas de isobutano, a bajas presiones, se colocan en las intersecciones de la Zeolita MFI: Sólo cuando se alcanza una presión superior a 10 kPa las moleculas tienden a ocupar los canales de la Zeolita. Debido a la configuración ramificada del iso-butano, es necesario un “plus” de presión para localizar las moleculas en los canales. Este “plus” es el causante de la inflexión observada en el gráfico. Este comportamiento hubiera sido mucho más difícil de explicar con información experimental solamente. He aquí un caso (de muchos) en el que se observa el porqué de la importancia de las técnicas computacionales. Dinámica Molecular. La dinámica molecular se centra en el estudio del hamiltoniano nuclear de un sistema al que previamente se le ha aplicado la aproximación Born-Oppenheimer. Esta técnica de simulación nos permite estudiar, entre otras propiedades, la difusión de las moléculas hasta la Zeolita. Sin embargo, esto sólo es viable para sistemas con pocas moléculas, y en casos en que la difusión es especialmente rápida, puesto que requiere de una gran potencia computacional. La difusión en Zeolitas suele ser un proceso complejo, en algunos casos es dependiente de la carga de moléculas en el medio, sobretodo en casos de “molecular crowding”, pero en otros casos no. Además, la difusión de mezclas de componentes es un proceso aún más complicado, puesto que existe cierta influencia de un componente en el otro (correlación). Los fenómenos de difusión se suelen regir, en primera aproximación, por las leyes de Fick. En la siguiente gráfica vemos el resultado de un estudio de la difusión de una mezcla de CH4 y CF4 en la zeolita MFI (ZSM-5) a 298/300ºK. Los datos se comparan con los obtenidos teóricamente con la ley de Maxwel-Stefan, la cual es una teoría de difusión basada en la teoría de Fick, que incluye un factor de corrección termodinámico: Se puede ver que en este caso el coeficiente de difusión de Fick es dependiente de la carga de moléculas, y que el cálculo por MD proporciona unos valores aceptables a pesar de dar una tendencia quizás demasiado lineal. Finalmente, para estudiar los fenómenos de difusión, la dinámica molecular se sirve de otra técnica suplementaria, el Método Monte-Carlo Cinético (KMC), y mediante el uso estas 3 herramientas se suele seguir una estrategia definida para alcanzar la modelización correcta de Zeolitas: A partir de este punto, voy a presentar al lector un par de aplicaciones de las Zeolitas. Zeolitas en el craqueo del Petróleo El uso de las Zeolitas adquiere protagonismo en el craqueo del petróleo. Los albores del proceso datan de 1855 pero no fue hasta la segunda guerra mundial (1939-1945) que, como en muchos otros ámbitos, se produjo el “boom” del craqueo. La necesidad de gasolina que tenían las grandes potencias obligó a acelerar la investigación en este campo y ya en 1942 permitió a las fuerzas Aliadas tener abundancia de gasolina en contraste con las penurias que sufrió el Eje. Este hecho aparentemente poco importante fue clave en aquel contexto. Los bombardeos Aliados durante el final de la guerra se centraron a menudo en las refinerías de petróleo alemanas (Operación “Tidal Wave” 1 Agosto de 1943 en que los Aliados suprimieron el 66% de la capacidad de craqueo de petróleo de los alemanes) Existen varios métodos de craqueo: -Craqueo térmico: 800ºC, 700kPa -Craqueo al vapor (Steam cracking): 850ºC. -Hidrocraqueo: Requiere de una elevada presión de Hidrogeno -Craqueo catalítico: Entre 500-700ºC. Inicialmente el catalizador era la Alúmina (Al2O3), ahora son las Zeolitas. Durante el proceso, las Zeolitas descomponen los componentes pesados del petróleo en componentes más ligeros como la gasolina, el diesel, el LPG (Liquefied petroleum gas), el keroseno y la nafta (éter del petróleo) la cual tiene un amplio uso en la industria petroquímica para la producción de alquenos y gasolina de alto octanaje. Además, en los últimos años, las nuevas restricciones aplicadas por la UE a las emisiones de sulfuros... ...han obligado a las petroquímicas a dotar de mejores combustibles a los consumidores. Éstas obligadas mejoras han provocado un nuevo auge en la investigación con Zeolitas y por ejemplo Rusia ha está teniendo que invertir en mejores instalaciones y procesos para ajustarse a la propia normativa de su país, que se unió al tratado de Kyoto en 2004. En la siguiente tabla se observa el alto porcentaje de “Primary refining” del gigante ruso en relación al Secondary refining (que incluye todos los procesos nombrados en la tabla) en 2000: Es necesario comentar que actualmente los procesos de Hidrocraqueo hoy en día también se pueden considerar de craqueo catalítico ya que también usan diversos catalizadores durante el proceso, entre ellos, evidentemente, las Zeolitas. Las principales empresas encargadas del craqueo en occidente (UOP, Engelhard, Grace, Union Carbide, AKZO NOBEL y Criterion) ya incorporan las Zeolitas como catalizadores, ya sean las tipo-Y ultraestables (USY), las β-Zeolitas o las ZSM-5. Pero no son las únicas, ni mucho menos. Actualmente se está investigando mucho sobre el uso de las Zeolitas en la industria del petróleo y la innovación es constante. Hay varios parámetros a tener en cuenta al compararlas, por ejemplo la relación SiO2/Al2O3, la superficie activa, la cantidad de Na+/NaO2 como contra-catión, etc. La tabla siguiente muestra algunos datos de dos de estas Zeolitas: - Las Zeolitas USY aportan mayor rendimiento, selectividad y estabilidad y reducen la carburización, lo que permite periodos de funcionamiento más largos entre limpieza y limpieza. Estas propiedades son debidas a los cambios introducidos en su estructura durante su síntesis. Me explico: Estas Zeolitas tienen menor cantidad de Al2O3 que las Zeolitas tipo-Y corrientes porque se les ha aplicado un proceso de dealuminación (pérdida de Aluminio). Los principales procesos involucran HCl, H4EDTA o (NH4)2SiF6 y tienen como objetivo eliminar un bloque de Al2O3 del “esqueleto” de la Zeolita: Estos cambios en la estructura provocan un cambio en las capacidades catalíticas de las Zeolitas. La dealuminación refuerza los sitios ácidos de la zeolita y los hace más accesibles a los reactantes. Como consecuencia, los catalizadores basados en Zeolitas USY exhiben una altísima capacidad desulfurizadora: solo aparecen trazas de sulfuro en gasolina y un 0’05% en el diesel. - En los procesos catalizados por β-Zeolitas, en cambio, parece que se obtiene una mayor fracción molar de gas, keroseno y nafta pero menor en Gas-Oil. Esto se puede ver en la siguiente tabla, la cual muestra el producto obtenido después del craqueo de una muestra de petróleo que previamente ha pasado por un proceso de desulfurización, según el catalizador usado, a 380 y 395ºC: *ASA/Ni (Mo/W) indica el soporte usado para anclar las Zeolitas β y USY. GO: Gas-Oil, VGO: Vacuum Gas-Oil (petróleo no-craqueado), VR: Vacuum residue, HDN: Hidrogenación de Nitrógeno (%), HDS: Hidrogenación de Azufre (%). Como se puede ver, la capacidad catalítica de las Zeolitas se compara en términos de porcentaje de conversión y de hidrogenación. Si se observa la cantidad de VGO (petróleo nocraqueado) en el producto final, se puede ver que se reduce con la temperatura, lo cual refleja que el proceso aumenta en efectividad a medida que la temperatura se incrementa, y con ella, la efectividad de las Zeolitas. Tal y como comentaba en la introducción, el objetivo de la industria es encontrar el equilibrio entre temperatura y rendimiento, teniendo en cuenta que aumentar la temperatura supone un importante gasto energético y la necesidad de tener un catalizador lo suficientemente estable. Es en este último punto, donde las Zeolitas USY parecen ser particularmente prometedoras. Zeolitas como catalizadores en los automóviles Los coches emiten óxidos de nitrógeno (NOx), estos compuestos presentan problemas medioambientales ya que son en parte culpables de la lluvia ácida (la cual a su vez es la causante de la acidificación de acuíferos) y de la formación de ozono en capas bajas (aparente niebla alrededor de las ciudades). Por eso, sus emisiones se controlan. Las mejoras en los combustibles y en las cámaras de combustión en los coches han contribuido a reducir la emisión de estas partículas, pero no es suficiente. Es necesaria la actividad catalítica de determinados agentes depolutantes para alcanzar los requerimientos actuales de emisión de (NOx) En la pasada década, una gran parte de los estudios se centro en el estudio de metales preciosos como catalizadores. El platino, libre o encima de un soporte de oxido de aluminio, ha protagonizado gran parte de los estudios. Sin embargo hubo problemas... La reacción en cuestión es: NO (ads) N (ads) + O (ads) 2N (ads) N2 (g) 2O (ads) O2 (g) La última etapa, marcada en rojo resulto ser altamente dependiente de la temperatura. Por debajo de 773ºK, la desorción del oxigeno era escasa, siendo ésta optima alrededor de 1000ºK. El oxigeno que permanece adsorbido a la superficie del catalizador ocupa sitios activos y cuando éstos se ocupan por completo se pierde la actividad del catalizador. Los catalizadores más activos para el propósito que tratamos son los Óxidos. Particularmente algunos óxidos de cobalto con trazas de plata y los óxidos tipo perovskita. En los primeros, parece ser que la baja afinidad de la plata por el oxigeno evita que la superficie del catalizador se cubra por completo de oxígeno, logrando “solo” un 50% de sitios ocupados. En los segundos, parece ser que los defectos en las celdas de perovskita permiten una fácil desorción de grandes cantidades de oxígeno del “bulk” del catalizador. Y como no...Las Zeolitas. El pionero fue un tal Iwamoto, que en 1972 demostró que las Cu-Y Zeolitas (Zeolitas tipo-Y donde se cambia el Na+ por Cu2+) pueden adsorber grandes cantidades de oxígeno y desorberlo a 846ºK aproximadamente. Desde entonces se ha estudiado en particular el uso de la Zeolita Cu-ZSM-5. En el gráfico siguiente se muestra la relación entre la temperatura y el porcentaje de conversión de NO en N y O: Se observa en el grafico que el valor máximo de conversión se alcanza a los 773ºK. Más allá de esta temperatura, la desorción de NO se vuelve favorable y no se produce la catálisis. Como se puede ver también las cantidades de N2 y O2 son diferentes, en contra de la estequiometria. Esto es debido a la formación, a bajas temperaturas, de N2O. El mecanismo de la reacción se resume en el siguiente gráfico: En primer lugar se produce la adsorción del NO en los centros activos de cobre, llevando a la formación de las especies II, III, IV. Las especies III y IV se encuentran suficientemente cerca como para reaccionar entre ellas a temperatura ambiente para formar N2O y N2. El oxigeno restante oxida el cobre (I) a cobre (II) y seguidamente adsorbe otra molécula de NO para obtener la especie VII definitiva, perdiendo así la actividad catalítica por saturación de centros activos. Finalmente, incrementando la temperatura se regeneran de nuevo los sitios activos desorbiendo también el oxigeno y reduciendo el cobre (II) a cobre (I). De hecho, se ha propuesto también un mecanismo alternativo que propone que la adsorción del NO se da en Cu2+ (d9) en lugar de Cu+ (d10) en lugar del mecanismo redox de Iwamoto. Otros parámetros: -Al contrario que lo que sucede en los Óxidos, parece que con la Cu-ZSM-5, una pequeña fracción de O2 e hidrocarburos en el gas post-combustionado facilita la catálisis y se obtiene un rendimiento del 85% a 573ºK. En la siguiente gráfica se puede observar esta relación: El rendimiento máximo se obtiene a valores de entre 1 y 2% de oxígeno. Más allá de estos valores, la descomposición del NO pierde rendimiento. -Otro factor importante es el intercambio de Cu entre la disolución y la Zeolita. Los resultados se reflejan en la siguiente gráfica (573ºK): El valor máximo de rendimiento se obtiene a valores de 90-110% de intercambio iónico. Cabe destacar también que incluso con valores nulos de intercambio catiónico, el proceso sigue adelante con un rendimiento de aproximadamente el 7%. - Finalmente, la presencia de propeno en poca cantidad incrementa el rendimiento de la reacción, como se puede ver en el gráfico siguiente (573ºK): Se observa un aumento lineal entre 0 y 600 ppm y más progresivo a partir de 600 ppm. La explicación más plausible recae en la capacidad del hidrocarburo para oxidar el Oxigeno adsorbido y de esta forma habilitar de nuevo los sitios activos de la Zeolita para fijar NO. Conclusión: Está claro, la catálisis es un mundo muy complejo. Existen muchos factores que influencian en la reacción, y el objetivo final es encontrar el equilibrio entre ellos para satisfacer las condiciones idóneas. En este trabajo he querido presentar las Zeolitas como una alternativa más, ni mejor ni peor que las otras. Y digo eso porque como siempre, cuando más ahondas en un tema, más te das cuenta de que no sabes nada, así que prefiero no ser yo quien dé una conclusión al respecto. Si algo tengo claro, es que se trata de un campo prometedor. Para terminar, en el siguiente (y último) gráfico se muestra la evolución de publicaciones relacionadas con las Zeolitas por año en los últimos 45 años. En este caso, desconozco el porqué del punto de inflexión que vemos en 1990. Bibliografia Libros: -A Molecular View of Heterogeneous Catalysis. Proceedings of the first Franqui Colloquium 19-20 February 1996, Brussels. Eric G.Derouane -Catalysis at surfaces. Iain Campbell, Ed. Chapman and Hall Páginas Web: Wikipedia: -http://en.wikipedia.org/wiki/Cracking_(chemistry) -http://en.wikipedia.org/wiki/Fischer-Tropsch_synthesis -http://en.wikipedia.org/wiki/Zeolites Base de Datos de Zeolitas: -http://www.iza-structure.org/databases/ Química Verde: -http://www.upv.es/herme/teaching/quimverde/QuimicaVerde.pdf Abstracts: -The current state of research on automotive lean Nox catalysis. A.Fritz, V. Pitchon. Applied Catalysis B: Environmental 13 (1997) 1-25 -Development of heavy oil hydrocracking catalysts using amorphous silica-alumina and zeolites as catalyst supports. M.A. Ali, T. Tatsumi, T. Masuda. Applied Catalysis A: General 233 (2002) 77–90 - Development of Efficient Zeolite-Containing Catalysts for Petroleum Refining and Petrochemistry. A. V. Abramova, E. V. Slivinskii, Yu. Ya. Goldfarb, A. A. Panin, E. A. Kulikova, and G. A. Kliger. Kinetics and Catalysis, Vol. 46, No. 5, 2005, pp. 758–769. - Hydrocracking of heavy oil using zeolites Y/Al-SBA-15 composites as catalyst supports. Xuejun Zhang, Fuqiang Zhang, Xuewu Yan, Zhihua Zhang, Famin Sun, Zongxian Wang,Dongyuan Zhao. J Porous Mater (2008) 15:145–150 - Modelling issues in zeolite based separation processes. R. Krishna *, R. Baur. Separation and Purification Technology 33 (2003) 213-254 - The cracking of n-heptane in the gas phase state and in the HZSM-5 zeolite: a quantum molecular dynamics study. I. P. Zaragoza; R. Santamaria. Molecular physics An International Journal in the Field of Chemical Physics. - G.D. Lei, B.J. Adelman, J. Sarkany and W.M. Sachtler, Appl. Catal. B, 5 (1995) 245. - M. Shelef, Catal. Lett., 15 (1992) 305. - M. Iwamoto, H. Yahiro, N. Mizuno, W.-X. Zhang, Y. Mine, H. Furukawa and S. Kagawa, J. Phys. Chem., 96 (1992) 9360.