ontrol del Stock de Fármacos en Farmacia Hospitalaria

Anuncio

Control del Stock de

Fármacos en Farmacia

Hospitalaria

Proyecto Fin de Carrera

Ingeniería Química

Escuela Superior de Ingenieros

Universidad de Sevilla

Inmaculada Castillo Durán

Tutora: Ascensión Zafra Cabeza

Fecha: 02/02/2015

ÍNDICE DE CONTENIDO

CAPÍTULO 1: INTRODUCCIÓN ........................................................................ 5

1.1. Objetivos y motivación del Proyecto ................................................... 5

1.2. Resumen del proyecto ........................................................................... 6

CAPÍTULO 2: REVISIÓN DE COSTES HOSPITALARIOS Y SU GESTIÓN .... 8

2.1. Los costes hospitalarios ....................................................................... 8

2.1.1. COSTES DE ALMACENAMIENTO.................................................... 8

2.1.2. COSTES DE LANZAMIENTO DE PEDIDO ....................................... 9

2.1.3. COSTES DE ADQUISICIÓN ............................................................. 9

2.1.4. COSTES DE RUPTURA DE STOCK................................................. 9

2.2. Métodos de reducción de costes........................................................ 10

2.2.1. MÉTODO ABC ................................................................................. 10

2.2.2. CLASIFICACIÓN VEN ..................................................................... 11

2.2.3. MÉTODO FIFO ................................................................................ 12

2.2.4. MÉTODO LIFO ................................................................................ 12

2.2.5. SISTEMAS DE COSTE MEDIO ....................................................... 12

2.2.6. SISTEMAS DE COSTE ESTÁNDAR ............................................... 12

2.2.7. SISTEMAS DE COSTE DE REPOSICIÓN ...................................... 12

2.2.8. SISTEMAS DE COSTES REALES .................................................. 12

2.2.9. SISTEMAS DE COSTE DE VALOR AÑADIDO ............................... 13

CAPÍTULO 3: INTRODUCCIÓN A LA DEMANDA ......................................... 14

3.1. Introducción ......................................................................................... 14

3.2. Métodos simples de estimación de la demanda esperada ............... 15

3.2.1. MEDIA SIMPLE ............................................................................... 15

3.2.2. MEDIA MÓVIL ................................................................................. 16

3.2.3. MEDIA MÓVIL PONDERADA .......................................................... 17

3.2.4. MÉTODO DE RANDOM WALK O PASEO ALEATORIO................. 17

3.2.5. SUAVIZADO EXPONENCIAL .......................................................... 18

3.2.6. MODELO MULTIPLICATIVO DE HOLT-WINTERS ......................... 20

3.2.7. MODELO DE BOX-JENKINS .......................................................... 23

CAPÍTULO 4: CONTROLADOR PID APLICADO AL CONTROL DE STOCK

EN FARMACIA HOSPITALARIA .................................................................... 25

4.1. Introducción ......................................................................................... 25

4.2. Sintonización PID ................................................................................. 26

CAPÍTULO 5: MODELADO DEL SISTEMA DE CONTROL DE INVENTARIOS

......................................................................................................................... 31

5.1. Introducción ......................................................................................... 31

5.2. Sistemas de gestión de stocks ........................................................... 31

5.2.1. INTRODUCCIÓN ............................................................................. 31

5.2.2. SISTEMAS DE REVISIÓN CONTINUA ........................................... 31

5.2.3. SISTEMAS DE REVISIÓN PERIÓDICA .......................................... 33

5.2.4. SISTEMAS MIXTOS O DE MÍNIMO-MÁXIMO ................................ 35

5.3. MODELADO DEL SISTEMA DE CONTROL DE INVENTARIOS ......... 37

5.3.1. INTRODUCCIÓN ............................................................................. 37

5.3.2. MODELOS ESTÁTICOS .................................................................. 37

5.3.3. MODELOS DINÁMICOS .................................................................. 47

CAPÍTULO 6: CONTROLADOR PREDICTIVO GENERALIZADO APLICADO

AL CONTROL DE STOCK EN FARMACIA HOSPITALARIA......................... 58

6.1. Introducción ......................................................................................... 58

6.2. Selección del Modelo........................................................................... 62

6.3. Descripción de la función de coste .................................................... 62

6.4. Trayectoria de referencia .................................................................... 62

6.5. Restricciones........................................................................................ 63

6.6. Aplicación del Control Predictivo Generalizado ............................... 64

6.6.1. SIMULACIONES .............................................................................. 64

6.6.2. CONCLUSIONES ............................................................................ 69

CAPÍTULO 7: CONCLUSIONES ..................................................................... 70

CAPÍTULO 8: BIBLIOGRAFÍA ........................................................................ 71

ÍNDICE DE FIGURAS

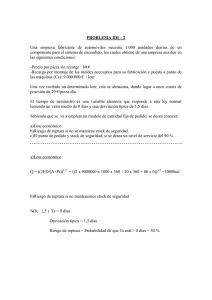

Figura 1: Esquema del Proyecto ........................................................................ 7

Figura 2: Método ABC ...................................................................................... 11

Figura 3: Aplicación media simple .................................................................... 15

Figura 4: Aplicación media móvil ...................................................................... 17

Figura 5: Aplicación método Random Walk...................................................... 18

Figura 6: Aplicación alisado exponencial ......................................................... 20

Figura 7: Diagrama de bloques PID ................................................................. 25

Figura 8: Sistema sin controlar ......................................................................... 26

Figura 9: Situación inicial para todo el rango de datos ..................................... 27

Figura 10: Sintonización inicial PID 60 días ..................................................... 27

Figura 11: PI con SS=60 .................................................................................. 28

Figura 12: PI con SS=65 .................................................................................. 28

Figura 13: PI con SS=55 .................................................................................. 29

Figura 14: PI para 30 días ................................................................................ 29

Figura 15: PI para 30 días con SS=55 ............................................................. 30

Figura 16: Sistema de revisión continua .......................................................... 32

Figura 17: Sistemas de revisión periódica ........................................................ 34

Figura 18: Sistemas mixtos .............................................................................. 36

Figura 19: Modelo de cantidad fija de pedido ................................................... 48

Figura 20: Modelo de cantidad fija de pedido con simultaneidad en el consumo

y el reaprovisionamiento .................................................................................. 49

Figura 21: Modelo básico de período fijo ......................................................... 50

Figura 22: Modelo básico de cantidad fija de pedido con demanda aleatoria y

tiempo de suministro constante ........................................................................ 52

Figura 23: Esquema básico control predictivo .................................................. 61

Figura 24: Simulación con lambda=gamma=1 ................................................. 64

Figura 25: Simulación con retraso del proveedor en la entrega ....................... 65

Figura 26: Simulación con retraso de proveedor en la entrega y N=Nc=3 ....... 66

Figura 27: Simulación sintonizada con menor error en la salida ...................... 67

Figura 28: Simulación con incremento del 50% en la demanda ....................... 68

Figura 29: Simulación con incremento del 50% en la demanda y cambio en el

stock de seguridad ........................................................................................... 69

4

CAPÍTULO 1: INTRODUCCIÓN

1.1. Objetivos y motivación del Proyecto

La gran cantidad de medicamentos necesarios para el correcto funcionamiento

de un hospital supone un gran coste para la Administración.

La falta de instrumentos, criterios técnicos y la poca confiabilidad de las fuentes

de información ocasionan problemas como:

-

Constante escasez de medicamentos de uso común.

Sobrestock de medicamentos.

Abastecimiento desigual como consecuencia de la distribución no

acorde a las necesidades de cada prestador.

Prescripción ineficaz.

Forzosa adaptación a presupuestos limitados, lo cual origina el

abastecimiento de insumos que no concuerdan con las necesidades.

Supresión o distorsión de la demanda por la falta de atención con

medicamentos, lo cual aleja a la población de los establecimientos

prestadores de salud.

Todos estos problemas dan lugar a sobrecostes los cuales se desean reducir

en la medida de lo posible.

Las farmacias hospitalarias deben en todo momento suministrar al hospital de

los medicamentos que vayan siendo necesarios. La cantidad de fármacos que

puede manejar un hospital es muy elevada y variada.

Una medida conservadora y poco eficiente puede ser el mantener un volumen

de stock alto en almacén de todos los medicamentos. Ello conlleva un alto

coste de stock, espacio… teniendo que tener en cuenta la caducidad de ellos.

En el otro extremo se sitúa la actitud de almacén nulo, donde a medida que se

vayan necesitando se van solicitando a los laboratorios. Esta medida es

imposible de aplicar dada la urgencia que supone aplicar algunos

medicamentos en el instante en que se soliciten.

Nótese que se ha de contemplar los tiempos y costes de envío.

Este trabajo pretende dar una visión sobre técnicas de optimización aplicables

a la farmacia hospitalaria.

Se ha hecho un estudio del arte sobre las técnicas de gestión de costes

hospitalarios, así como para la estimación de demandas de medicamentos a lo

largo del tiempo.

Adicionalmente, se han programado bajo el entorno Matlab controladores para

mantener el stock en torno al stock de seguridad, satisfaciendo demandas y

minimizando costes. Como se puede observar, la optimización dependerá de la

importancia que se otorgue a cada uno de estos factores.

5

1.2. Resumen del proyecto

En capítulo 2 expone una revisión de los costes hospitalarios así como

métodos para la reducción de estos. También se exponen técnicas para

estimar la demanda futura de medicamentos.

En el capítulo 3 se describen, mostrando los resultados obtenidos para datos

de un medicamento proporcionados por el Hospital Reina Sofía de Córdoba,

técnicas tradicionales de cálculo de la demanda esperada, base para el cálculo

del stock que se necesita mantener en almacén para un correcto

funcionamiento del hospital.

El capítulo 4 muestra el uso de un controlador PID de forma que el stock siga a

un stock de seguridad propuesto.

Tras hacer un barrido de las técnicas de optimización de costes y de los

modelos de control de inventarios existentes, se propone en el capítulo 6 otra

técnica de control para gestionar el stock de forma que no se produzcan

rupturas: el controlador predictivo generalizado.

Por último en el capítulo 7 se muestran las conclusiones y líneas futuras de

trabajo.

De forma gráfica la estructura del proyecto es la que sigue:

6

CAPÍTULO 1:

INTRODUCCIÓN

Costes

Almacenamiento, pedido,

adquisición y ruptura

Gestión

ABC, VEN, LIFO, FIFO, Coste

Medio, Coste Estándar, Coste

de Reposición, Costes Reales,

Coste de Valor Añadido

CAPÍTULO 2: REVISIÓN DE

COSTES Y SU GESTIÓN

Introducción

CAPÍTULO 3: ESTIMACIÓN DE

DEMANDA

Métodos

Media Simple, Media Móvil,

Media Móvil Ponderada,

Random Walk, Suavizado

Exponencial.

Diagrama bloques

CAPÍTULO 4: CONTROLADOR

PID

Sintonización

Modelos Estáticos

CONTROL DEL STOCK DE

FÁRMACOS EN FARMACIA

HOSPITALARIA

Gestión Determinista

Modelos Dinámicos

CAPÍTULO 5: MODELADO DEL

SISTEMA

Revisión Continua

Gestión no Determinista

Revisión Periódica

Introducción

Modelo

Función de Coste

CAPÍTULO 6: CONTROLADOR

GPC

Trayectoria de referencia

CAPÍTULO 7: CONCLUSIONES

Restricciones

CAPÍTULO 8: BIBLIOGRAFÍA

Aplicación

Figura 1: Esquema del Proyecto

7

CAPÍTULO 2: REVISIÓN DE COSTES HOSPITALARIOS Y SU GESTIÓN

2.1. Los costes hospitalarios

Los costes a los que se debe hacer frente para un correcto funcionamiento de

un almacén hospitalario se pueden clasificar como:

2.1.1. COSTES DE ALMACENAMIENTO: Estos costes incluyen todos los

gastos directamente relacionadas con la titularidad de los productos

almacenados tales como:

1.

2.

3.

4.

Gastos financieros de las existencias.

Gastos de almacén.

Seguros.

Deterioros y pérdidas.

La inversión en inventarios lleva asociado un capital inmovilizado no sólo en

stocks, sino en espacio, edificios, equipos, etc., necesarios para asegurar un

correcto almacenamiento y manipulación.

Otro grupo de costes derivados del almacenamiento incluye impuestos,

seguros sobre los materiales y edificios, personal, depreciación, energía,

deterioro, pérdida y robo, etc. Se presenta a continuación una clasificación

general de estos costos:

A. Costes directos de almacenaje:

o Costes fijos:

Personal.

Vigilancia y seguridad.

Cargas fiscales.

Mantenimiento de almacén.

Alquileres.

Amortización almacén.

Amortización de estanterías y equipos

almacenamiento.

Gastos financieros de almacenamiento.

de

o Costes variables:

Energía.

Agua.

Mantenimiento de estanterías.

Materiales de reposición.

Reparaciones.

Deterioros y pérdidas de productos almacenados.

Gastos financieros de almacenamiento.

B. Costes directos de mantenimiento de stocks:

o Costes fijos:

8

Personal.

Seguros.

Amortización equipos de manutención.

Amortización equipos informáticos.

Gastos financieros de almacenamiento.

o Costes variables:

Energía.

Mantenimiento equipos de almacenamiento.

Mantenimiento equipos informáticos.

Reparación equipos de almacenamiento.

Comunicaciones.

C. Costes indirectos de almacenamiento:

De administración y estructura.

De formación y del personal.

2.1.2. COSTES DE LANZAMIENTO DE PEDIDO: Incluye todos los costes

derivados de la realización del pedido. Estos costes son independientes de la

cantidad comprada y están únicamente relacionados con el hecho de lanzar el

pedido. Sus componentes son:

A. Costes implícitos de pedido: Costes de conseguir “lugar” en el

almacén, costes de transporte, costes de supervisión y seguimiento

de la necesidad de lanzar un pedido.

B. Costes Administrativos vinculados al circuito de pedido.

C. Costes de Recepción e Inspección.

2.1.3. COSTES DE ADQUISICIÓN: Es la cantidad total invertida en la compra.

Se deben tener en cuenta los posibles descuentos por cantidad que a veces

ofrecen los proveedores y que harán que en algunas ocasiones exista una

componente evitable de este tipo de costes.

2.1.4. COSTES DE RUPTURA DE STOCK: Costes que provoca el agotamiento

de existencias y dependen de las consecuencias de la ruptura. Son

consecuencia de una mala gestión de stock. Puede producir los siguientes

perjuicios:

A. Pérdida de continuidad de un tratamiento.

B. Abastecimientos de medicamentos de mayor precio (mayorista,

oficina de farmacia).

C. Gastos administrativos.

Este tipo de costes es el de más difícil evaluación.

9

Una buena herramienta de control, permitirá reducir ampliamente estos costes

debido al hecho de que se evitará realizar pedidos y por tanto almacenar

productos innecesarios. Esta herramienta será capaz de pronosticar, cuándo,

qué y cuánto pedir.

2.2. Métodos de reducción de costes

Existen métodos de valoración de stocks de gran utilidad a la hora de reducir

los costes como son:

2.2.1. MÉTODO ABC

Este método se basa en el hecho de que unos pocos productos normalmente

corresponden a la mayor parte del valor del inventario total.

Mediante este método se divide el inventario en tres grandes grupos usando

como criterio el valor anual de los artículos, de forma que:

-

Grupo A: un pequeño porcentaje de artículos, en torno al 10-20%,

representa un elevado valor de porcentaje acumulado del valor anual,

sobre un 50-70%. Cuando se trata de este tipo de productos, se debe

controlar su stock detalladamente, reducir todo lo posible las existencias

y minimizar el stock de seguridad.

-

Grupo B: un porcentaje intermedio de productos (20-30%) está asociado

a un valor porcentual también intermedio (20-30%). Se debe mantener

un sistema de control de stock aunque mucho menos estricto que en el

caso anterior. No es fácil la tarea de fijar políticas de compra para estos

artículos, ya que se encuentran en el centro de los extremos. Por lo

tanto, deberán fundamentarse en relación a la importancia relativa de los

artículos. Así, las políticas más adecuadas quedarán determinadas de la

siguiente forma:

1. Si los artículos de clase B, representan solamente un 20% del

consumo total, las políticas descritas relativas a la clase C, serán

las más adecuadas.

2. Pero si representan un 40% del consumo total, deberán

adoptarse las políticas recomendadas para la clase A, pero

aplicando controles menos estrictos.

3. En resumen, el factor más importante a tener en cuenta, lo

constituye la importancia que tienen los artículos de la clase B

respecto del inventario total.

-

Grupo C: un porcentaje elevado de artículos (50-70%) representa un

reducido porcentaje del valor anual acumulado.

Para determinar la importancia de cada artículo, se clasifican los inventarios de

la siguiente forma:

-

Para cada artículo, se determina la cantidad de unidades consumidas

promedio, durante un período de tiempo determinado, y el precio

promedio y se multiplican dichos valores.

10

-

Ordenar los artículos en orden descendente según los valores hallados

tras haber realizado la operación anterior.

Obtener el porcentaje representado por cada artículo respecto al total de

artículos.

Calcular el porcentaje acumulado de cada artículo.

Hasta el 80%, representarán los artículos de clase A, del 80 al 95%

representarán los artículos de clase B y del 95 al 100% será artículos de

clase C.

La representación gráfica vendría a ser la siguiente:

Figura 2: Método ABC

2.2.2. CLASIFICACIÓN VEN

De acuerdo con su repercusión sobre la salud, este sistema clasifica los

medicamentos como:

-

Vitales: Constituyen el grupo de medicamentos indispensables. Su

carencia o existencia parcial puede ocasionar graves consecuencias,

puesto que se compromete la vida del paciente o en el caso de una

enfermedad grave, su recaída.

-

Esenciales: Medicamentos requeridos para tratar enfermedades

frecuentes. Su urgencia es menor a las anteriores y la gravedad de las

patologías es también menor.

11

-

No esenciales: como su propio nombre indica, su ausencia no origina un

agravamiento de los problemas de salud, su cronicidad, acción

incapacitante o limitante.

2.2.3. MÉTODO FIFO

El método FIFO (First In First Out) es un método de valoración de existencias

en el que se asume que los primeros productos en entrar en el almacén son los

primeros en salir de él. Este criterio es muy lógico y responde al movimiento

real de un almacén de productos perecederos y con una fecha de caducidad

relajada en el envase.

2.2.4. MÉTODO LIFO

El método LIFO (Last In First Out) es un método de valoración de existencias

que asume que los últimos productos en entrar en el almacén son los primeros

en salir de él. Su uso se basa en el principio de que los precios de los

productos suben continuamente en el tiempo debido a la inflación. Mediante

este método se consigue reducir el pago de impuestos.

2.2.5. SISTEMAS DE COSTE MEDIO

La valoración de stocks según este método calcula el coste del stock como un

promedio de los costes de adquisición de distintos lotes. El promedio puede ser

tanto ponderado como no ponderado.

2.2.6. SISTEMAS DE COSTE ESTÁNDAR

Este método establece un coste estándar para el producto, independiente de la

valoración de las compras. Este coste estándar puede ser tanto un coste

histórico como un coste previsto.

2.2.7. SISTEMAS DE COSTE DE REPOSICIÓN

Mediante este sistema el stock se valora atendiendo al coste que supondría

reponer el producto. Se fija por tanto en el coste de reposición del producto.

2.2.8. SISTEMAS DE COSTES REALES

Para este sistema es necesario mantener un seguimiento pormenorizado de

qué productos se han comprado y qué productos han salido del almacén, y a

qué precio. Si esta información se mantiene se puede calcular el valor efectivo

del producto almacenado.

12

2.2.9. SISTEMAS DE COSTE DE VALOR AÑADIDO

Los sistemas de Valor Añadido se utilizan para abordar algunos problemas

especiales que aparecen cuando lo almacenado ha sido procesado de algún

modo, es decir, intentan reflejar los costes de procesamiento y los gastos

generados.

Estas formas de clasificar los medicamentos pueden ser de gran ayuda, sobre

todo a la hora de establecer el stock de seguridad.

Si bien, el factor que ayudará de forma más clara a la reducción de los costes

es la estimación de la demanda futura. Se describen a continuación distintas

técnicas simples para ello haciendo uso de los datos suministrados por el

Hospital Reina Sofía como se apuntó anteriormente.

13

CAPÍTULO 3: INTRODUCCIÓN A LA DEMANDA

3.1. Introducción

A la hora de conocer el stock que se debe mantener en el almacén es crítico

conocer con que demanda nos vamos a encontrar en el futuro. Es decir, el

factor clave para la estimación del stock necesario es el conocimiento de la

demanda futura. La demanda futura es imposible de calcular pero sí es posible

realizar estimaciones en base a datos históricos.

A partir del cálculo de la demanda media, del riesgo de ruptura y del

consecuente nivel de servicio, se puede establecer un stock que nos permita

cubrir la demanda, de todas formas, es claro que la demanda es una variable

aleatoria de la que se puede llegar a tener mucho desconocimiento en la

mayoría de las ocasiones, por tanto, estos datos, sólo serán útiles a la hora de

establecer un stock de seguridad. El cálculo del riesgo de ruptura y del nivel de

servicio a partir de la demanda media se realizaría de la siguiente forma:

Demanda

)

Frecuencia _ acumulada

Frecuencia _ acumulada

Nivel _ servicio = (

) * 100

Frecuencia _ total

Riesgo _ ruptura = 100 − Nivel _ servicio

Demanda _ media = Frecuencia * (

En estas fórmulas se refiere a frecuencia como la frecuencia de aparición de

las distintas demandas. Es claro, que para tener un riesgo de ruptura nulo, o un

nivel de servicio del 100%, sería necesario que se hubiera mantenido en

almacén un stock igual a la demanda máxima que apareció en el período del

cual contamos con datos, lo cual no garantiza que en el período siguiente, con

este stock calculado, podamos cubrir la demanda.

En muchas ocasiones, sobre todo cuando no es crítico que existan existencias

en almacén, se recurre a cálculos sencillos para estimar la demanda futura

como son el cálculo de la media para el período del cual contamos con datos

históricos, el suavizado exponencial o métodos más complejos como es el caso

del Método Multiplicativo de Holt-Winters o el método de Box Jenkins que

tienen en cuenta la tendencia, la estacionalidad y la aleatoriedad de la muestra

de datos con la que contamos.

Estos métodos pueden ser útiles a la hora de establecer un stock de seguridad

para cada medicamento, si bien, existen otros muchos factores que influyen en

la elección de este stock de seguridad como son los diferentes costes y el

hecho de que pueda ser sustituido por otro medicamento, para lo que es

necesario un gran conocimiento del uso del medicamento en cuestión y de su

urgencia.

14

3.2. Métodos simples de estimación de la demanda esperada

Como se apuntó anteriormente, el factor más determinante para la reducción

de los costes de inventario es el conocimiento de la demanda futura. A

continuación se presentan métodos muy simples de estimación de la demanda

esperada en los que únicamente se tiene en cuenta el consumo anterior y no

se tienen en cuenta los costes, los tiempos de suministros…. Estos métodos,

se utilizan frecuentemente en ocasiones donde no es tan importante la

existencia de stock en almacén, es decir, se podrían usar en este caso para

medicamentos que no sean de vital importancia o puedan ser sustituidos por

otros.

3.2.1. MEDIA SIMPLE

En este método todas las demandas tienen el mismo peso relativo. Se calcula

como:

P = (d1 + d2 + ..... + dk)/ k

Donde, di, i=1 hasta k, es la demanda de todos los períodos anteriores y k=

número de períodos.

Para nuestro caso concreto, este método nos proporciona un valor de 12

unidades. Si representamos mediante gráfico los datos de demanda de dicho

medicamento (en azul) y el stock a mantener (en rojo) obtenido mediante este

método obtenemos:

70

60

Demanda

50

40

30

20

10

1

6

11

16

21

26

31

36

41

46

51

56

61

66

71

76

81

86

91

96

101

106

111

116

0

Día

Figura 3: Aplicación media simple

Este gráfico representa en el eje de abscisas la cantidad demandada del

medicamento y en el eje de ordenadas los días.

Como se puede observar si mantenemos en almacén la cantidad recomendada

por este método para estos datos de demanda, se producirían numerosas

rupturas.

15

Aunque pudiera resultar inútil, este método puede ser utilizado en ocasiones en

que un medicamento pueda ser sustituido por otros muchos en cuyo caso el

hecho de contar siempre con un stock elevado de dicho medicamento puede

no ser la mejor opción desde el punto de vista económico tanto más cuando se

trate de medicamentos perecederos.

3.2.2. MEDIA MÓVIL

En este caso el promedio se “mueve” en el tiempo en el sentido de que, al

transcurrir un período, la demanda del período más antiguo se descarta y se

agrega la demanda para el periodo más reciente. Se calcula mediante la

fórmula:

MMS = ΣDt / n

En donde, Dt es la demanda de cada uno de los n períodos anteriores y “t” va

desde 1 hasta “n” períodos.

Hay que prestar especial atención a la elección del número “n”.

Este método se puede utilizar cuando la demanda no presenta tendencia ni

estacionalidad.

Las limitaciones de este método son:

Es un método válido sólo a corto plazo.

La adaptación de la previsión a variaciones eventuales es lenta.

Una variación brusca de la ley (en forma de escalón o rampa) puede

tener una respuesta tardía por parte de la previsión.

A todos los valores históricos se les da el mismo peso.

Si hacemos la representación gráfica de este método para los primeros 20 días

el resultado es el que sigue:

16

70

60

Demanda

50

40

30

20

10

1

6

11

16

21

26

31

36

41

46

51

56

61

66

71

76

81

86

91

96

101

106

111

116

0

Día

Figura 4: Aplicación media móvil

Al igual que en el caso anterior, en este gráfico se representa en el eje de

abscisas la cantidad demandada de dicho medicamento y en el eje de

ordenadas los días. En color azul se representa la demanda diaria y en color

rojo la demanda que se prevé mediante este método.

Mediante este método también se producirían numerosas rupturas si el

resultado de la media móvil de los períodos anteriores da lugar a un valor

menor que la cantidad real necesaria para el período actual. Del mismo modo,

se almacenaría una cantidad elevada en caso en que el resultado de la

aplicación de la media móvil de los períodos anteriores da lugar a un valor

mayor que la cantidad real necesaria para el período actual.

3.2.3. MEDIA MÓVIL PONDERADA

Se aplica cuando no se quiere que todos los “n” períodos tengan la misma

importancia en la previsión. La ecuación viene dada por:

MMP = Σ Ct * Dt

0 <= Ct <= 1

Se tiene que escoger con mucho criterio los valores de los coeficientes pues de

ellos depende el éxito del modelo. Y éste es por tanto, un gran inconveniente

pues dicha elección es bastante compleja.

Las ventajas e inconvenientes de este método son similares a los de los caso

anteriores.

3.2.4. MÉTODO DE RANDOM WALK O PASEO ALEATORIO

Este método es muy sencillo tanto de aplicación como de concepto ya que

supone que la demanda prevista para el siguiente período será igual a la

demanda del último período, por tanto, el stock a mantener en almacén será

17

igual a la demanda del período anterior. Este método daría lugar al siguiente

gráfico:

70

60

Cantidad

50

40

30

20

10

1

6

11

16

21

26

31

36

41

46

51

56

61

66

71

76

81

86

91

96

101

106

111

116

0

Día

Figura 5: Aplicación método Random Walk

En el eje de ordenadas se representa la demanda del medicamento en

cuestión y en el eje de abscisas los días. Como se observa cuando se origina

una demanda se cuenta en almacén con una cantidad de medicamento igual a

la cantidad demandada en el período anterior. Si nos basamos en este método

para el cálculo del stock necesario y el día pasado la demanda fue menor que

la demanda actual se producirá una ruptura de stock. Por otro lado, si la

demanda si la demanda fue mayor tendremos un sobrecoste en cuanto al

almacenamiento de dicho medicamento al igual que ocurría en los métodos

anteriores.

3.2.5. SUAVIZADO EXPONENCIAL

Mediante este método, la previsión de la demanda se determina, a partir de la

expresión:

Dˆ t +1 = aDt + (1 − a ) Dˆ t

donde:

a = Constante prefijada y que varía entre 0 y 1.

Según este método, la predicción de la demanda en el período t+1 es una

suma ponderada de la última observación y de la previsión anterior. Si en la

expresión anterior se sustituye D̂ t por:

Dˆ t = aDt −1 + (1 − a ) Dˆ t −1

18

Se obtiene:

Dˆ t +1 = aDt + a (1 − a ) Dt −1 + (1 − a ) 2 Dˆ t − 2

Y si se repite este proceso indefinidamente se llega a una expresión en la que

la predicción en t+1 es una suma ponderada de las observaciones llevadas a

cabo en períodos anteriores:

Dˆ t +1 = aDt + a (1 − a ) Dt −1 + a (1 − a ) 2 Dt − 2 + a (1 − a ) 3 Dt −3 + ...

En dicha expresión, se aprecia como las observaciones más próximas a t+1

tienen mayor ponderación y ésta disminuye cuando se distancian las

observaciones con respecto al momento para el que se realiza la predicción.

La característica más importante de este método es que en vez de conceder

igual importancia a todas las observaciones, se da mayor ponderación a las

más recientes. Un inconveniente es la necesidad de tener que elegir la

constante “a”. Si se eligen valores altos de “a” las predicciones incluirán

rápidamente los cambios que se produzcan, mientras que para valores de “a”

pequeños la respuesta será más lenta. Si se dispone de datos históricos se

puede elegir “a” de forma que se minimice el valor de MCE (Media del

Cuadrado del Error). La Media del Cuadrado del Error se calcula como:

n

MCE =

∑r

t =1

2

t

n

Por lo tanto, es necesario ir realizando dos cálculos simultáneos, por un lado el

cálculo de la media del cuadrado del error (MCE) que nos permite elegir el

valor de la constante a y por otro el cálculo de la estimación de la demanda con

este valor de la constante a.

Este tipo de método, al igual que los anteriores, se puede utilizar cuando la

demanda no presenta tendencia ni estacionalidad observables, y se considera

que la demanda es estable, pero se desconoce el valor del nivel.

En caso de aplicar este método a los datos de demanda del medicamento y

utilizando un valor de 0.7 para el factor a, el resultado se muestra en el gráfico

siguiente:

19

70

60

Cantidad

50

40

30

20

10

1

6

11

16

21

26

31

36

41

46

51

56

61

66

71

76

81

86

91

96

101

106

111

116

0

Día

Figura 6: Aplicación alisado exponencial

3.2.6. MODELO MULTIPLICATIVO DE HOLT-WINTERS

Este método considera, como se apuntó anteriormente, los tres factores que

influyen en el cálculo de la demanda esperada: porción constante, tendencia y

estacionalidad.

El modelo parte de lo siguiente:

dt = ( a + bt) ct + εt

donde los parámetros son:

a= porción constante

b= pendiente de la componente de tendencia

ct= factor estacional para el período t

εt= aleatoriedad no controlable

El procedimiento para llegar a los pronósticos consiste, en términos generales,

en estimar los parámetros del modelo y usarlos para generar el pronóstico. De

esta forma, la componente constante se estima en forma independiente de la

tendencia y los factores estacionales, por lo que se llama constante no

estacional. Del mismo modo, el factor de tendencia debe ser independiente de

los factores estacionales. Los factores estacionales se pueden ver como un

porcentaje de las componentes constante y de tendencia para el período t.

Si la demanda en un período dado de una estación es menor que la

componente de tendencia constante, el factor estacional será mayor que uno

y, si la demanda es mayor, será mayor que uno. El número de factores

estacionales debe ser igual al número de estaciones al año. Para pronosticar,

se obtienen estimaciones iniciales de las componentes del modelo y se

actualizan utilizando suavizado exponencial.

20

Se exponen a continuación las variables y el procedimiento de utilización de

dicho método.

Variables:

dt = demanda en el periodo t

M = número de estaciones o meses en el año

P = número de periodos de datos disponibles; P= mM, donde m es el

número de años completos de datos disponibles

Kt = estimación para el término constante a calculado en el periodo t

Tt = estimación del término de tendencia b calculada en el periodo t

Et= estimación de la componente estacional para el período t

Procedimiento:

Teniendo en cuenta las variables anteriormente mencionadas, la ecuación

anterior se convierte en:

dt = (Kt + Tt) Et + εt

Entonces los pasos serán los siguientes:

1.- Calcular del valor inicial de kt (término constante “a” calculado en el periodo

t). Una estimación natural es el promedio global (D) de los datos de una o más

estaciones completas. (No debe usarse una parte de una estación: si se usa

sólo los primeros 9 datos de un conjunto de 12, puede obtenerse una mala

estimación, porque una demanda mayor o menor en el primer trimestre no

refleja la demanda promedio). El promedio de uno o más años históricos

completos nos proporciona una estimación inicial de “a”. Este promedio incluye

la demanda más baja del principio, lo mismo que la demanda más alta del final

de los datos históricos. Cuando hay tendencia, la porción constante del proceso

en el tiempo T debe corregirse. Por lo tanto para calcular kt, la estimación de a,

se necesita Tt, la estimación de “b”.

1.1 Calcular el valor de Tt (término de tendencia “b” calculada en el período t)

Se requieren al menos dos años completos de datos para calcular Tt; con

menos datos no se verá la diferencia entre la tendencia y la componente

estacional. Para ello se calcula la demanda promedio para cada uno de los dos

últimos años y se resta el promedio del más antiguo del promedio del más

reciente. El resultado es el crecimiento en los dos años, que debe convertirse

en un crecimiento estacional dividiendo entre M, el número de estaciones por

año.

Entonces para obtener el crecimiento por período se tiene:

Tt = (d2-d1)/M

El promedio global se obtiene:

21

D=

1 P

∑ dt

P t =1

Ahora ya se puede estimar el valor del término constante:

kt = D +

( P − 1)

Tt

2

2.- Estimación de la componente o factor estacional para el período t, Et.

Una vez que se tiene kt y Tt, una estimación del factor estacional parecería ser

la demanda en el período dividida entre el término constante. Sin embargo,

debe corregirse por la parte de tendencia de la constante.

La estimación para la porción constante, kt, se calculó de manera que reflejara

el proceso en el tiempo T. Intuitivamente la porción constante del proceso en P1 debe ser más pequeño en Tt, y más pequeño en 2Tt en P-2. En general una

estimación de la porción constante del proceso para el período t (t<P) es la

estimación de la constante períodos, esto es Kt-Tt*(P-t). Una vez hecho el

ajuste por tendencia, se puede dividir la demanda real entre este valor

ajustado, para obtener una estimación del factor estacional. Se calculan los

factores estacionales usando la fórmula:

Et = dt / Kt – Tt (P-l)

Luego se promedian los factores estacionales para la misma estación de cada

año para eliminar el ruido; el resultado es el promedio “pt”.

3.- Normalización de factores estacionales.

Los factores estacionales, sin embargo, no necesariamente suman M. Para

normalizarlos primero se determina R, que es el cociente de dividir la duración

de la estación entre la suma de los factores estacionales:

P

∑ Et

R=M/

t =P−M + I

Esta razón se multiplica por los factores estacionales que se tienen para

obtener nuevos factores:

Nt= RxEt

t = P- M+l, P- M+2,.....,P

El número de nuevos factores siempre es el mismo que los períodos en la

estación.

3.- Cálculo del pronóstico.

Con estos factores se calcula el pronóstico aplicando la fórmula siguiente:

Pron= (kt*t*Tt)*Nt

22

Donde N es el factor estacional normalizado.

3.2.7. MODELO DE BOX-JENKINS

Es una metodología que se utiliza ampliamente para obtener el proceso ARIMA

más apropiado. Se centra principalmente en determinar cuál es el modelo

probabilístico que mejor rige el comportamiento de la serie de datos.

Un proceso ARIMA es un modelo matemático que se usa para pronosticar

valores. La simplicidad de los modelos ARIMA, por tratarse de una suma lineal

de términos, supone una gran ventaja frente a otros modelos tradicionales.

Asimismo, existe amplia variedad de procesos ARIMA, por lo que generalmente

es posible encontrar un proceso que se ajuste adecuadamente a la serie

temporal en cuestión. El esquema general del modelo ARIMA es el siguiente:

X t = a1 X t −1 + ... + a p X t − p + ε t + b1ε t −1 + ... + bq ε t − q

Donde el acrónimo ARIMA proviene de los procesos que combinan: p términos

de un proceso autorregresivo (AR) y q términos de un proceso de medias

móviles. El autorregresivo modela la influencia de los valores Xt-p anteriores a

Xt. Por otro lado, el proceso de medias móviles modela la influencia del ruido E

en valores anteriores de la serie. La letra I se corresponde con el proceso de

integración que reestablece, una vez ha sido determinado el modelo y los

coeficientes del mismo, las características originales de la serie temporal. Esta

integración hace referencia a la diferenciación que se realiza en la primera

etapa de la metodología de Box-Jenkins que se mostrará más adelante.

La metodología de Box-Jenkins conlleva un proceso iterativo que permite

reflexionar acerca de los datos de la serie temporal y encontrar un modelo que

se ajuste adecuadamente. La metodología constaba inicialmente de tres

etapas: selección del modelo, estimación de los parámetros y validación del

modelo. Estudios posteriores añadieron una etapa preliminar de preparación de

los datos y una etapa final de aplicación del modelo en el pronóstico de valores

de la serie temporal. A continuación se describe el proceso iterativo:

1.- Preparación de los datos: se trata de comprobar que la serie temporal a

estudiar sea estacionaria y, en caso contrario, transformarla y diferenciarla

para que lo sea. Las transformaciones consisten en la aplicación de raíces

cuadradas y logaritmos neperianos a los datos de tal modo que la varianza de

la serie se estabilice (sea estacionaria) ante cambios de nivel de las series. La

diferenciación consiste en filtrar la tendencia (esto es, el cambio a largo plazo

de la media de la serie) para el período de observación dado, mediante la

aplicación de diferencias entre valores contiguos (diferenciación de primer

orden) o entre diferencias (diferenciación de orden n), de tal modo que la media

de la serie se estabilice (sea estacionaria); generalmente basta con llegar a una

diferenciación de orden 2 para la serie se estabilice.

2.- Selección del modelo: el estudio de regularidades en la serie, para poder

identificar el modelo ARIMA que mejor se ajuste a la estacionalidad de la

misma, se realiza a partir de las funciones de autocorrelación simple y parcial, y

se compara su forma con unos patrones gráficos, eligiendo el modelo que más

se acerque a unos de dichos patrones.

23

La función de autocorrelación mide la correlación entre los valores de la serie

distanciados por un período de tiempo r. Es decir, dada la serie temporal

[x1,x2,…,xn], se puede obtener el coeficiente de correlación de las parejas de

datos (xi,xk), tal que la diferencia de k-i es igual a r, el cual se denomina

coeficiente de autocorrelación de orden r. De este modo, en caso de existir

estacionalidad en la serie temporal, se observará una correlación entre los

valores separados entre sí por los períodos estacionales ri existentes (el

coeficiente de autocorrelación en dichos casos será muy distinto a cero).

La función de autocorrelación parcial proporciona la correlación entre parejas

de valores separados un período de tiempo r, pero habiendo eliminado el

efecto debido a la correlación producida por retardos anteriores a r.

3.- Estimación de los parámetros: consiste en la obtención de los parámetros y

coeficientes con el modelo seleccionado en la etapa anterior de la metodología.

Por ejemplo, en el caso de que el modelo que mejor se ajuste a la serie

temporal fuese un autorregresivo de orden 1, se trataría de calcular la

pendiente A1 y la constante c de la ecuación anterior.

4.- Validación del modelo: consiste en analizar los residuos resultantes del

modelo (diferencia entre el valor real observado y el valor que arroja el modelo)

con el fin de verificar que el modelo se ajusta adecuadamente a la serie

temporal. Por ejemplo, en el caso de que el modelo que mejor se ajuste a la

serie temporal fuese un autorregresivo, sería necesario aplicar un contraste de

normalidad a los residuos para comprobar que efectivamente se trata de un

ruido blanco.

5.- Aplicación del modelo: ser recurre a la simulación computacional para

pronosticar valores futuros de la serie temporal, una vez se ha deshecho la

transformación y diferenciación inicial para desestabilizar la serie.

24

CAPÍTULO 4: CONTROLADOR PID APLICADO AL CONTROL DE STOCK

EN FARMACIA HOSPITALARIA

4.1. Introducción

La Farmacia Hospitalaria de un medicamento se puede modelar como un

sistema destacando las siguientes variables:

-

Entrada: Demanda

Salida: Stock

Parámetro: Stock de seguridad

Este capítulo implementa en la herramienta Simulink de Matlab un controlador

convencional PID para el control del stock de un medicamento.

Este sistema se puede escribir en forma matemática como:

Stock(t+1)=Stock(t)-Demanda(t)+Pedidos(t+td)

siendo td el retraso de los proveedores.

Figura 7: Diagrama de bloques PID

Como se observa en el diagrama, se considera que la función de transferencia

que modela el sistema es simplemente un tiempo muerto y una ganancia que

se ha tomado unitaria pues representa el efecto de los pedidos sobre el

inventario. El hecho de modelar el sistema con un simple tiempo muerto

supone un gran error dado que no tiene en cuenta las posibles pérdidas y

deterioros, la capacidad máxima del almacén, el lote más económicamente

25

rentable que podemos pedir al proveedor, etc. Sin embargo nos puede servir

para comparar de forma somera ambos controladores.

Antes de proceder a la sintonización del PID, se adjunta a continuación la

respuesta del sistema con el PID sin sintonizar:

1500

1000

500

0

-500

-1000

0

20

40

60

80

100

120

140

Figura 8: Sistema sin controlar

4.2. Sintonización PID

En este apartado se procede a sintonizar mediante Ziegler-Nichols el

controlador utilizado para modelar nuestro sistema.

En primer lugar, el controlador proporcionado por Simulink es un controlador PI

cuyos parámetros son:

P: 0.06769

I: 0.58998

D: 0

Podemos observar el compartimiento de este controlador en el siguiente

gráfico:

26

100

80

60

40

20

0

-20

0

20

40

60

80

100

120

Figura 9: Situación inicial para todo el rango de datos

Se puede observar cómo se produciría alguna ruptura, suponiendo un stock de

seguridad de 45 unidades y sin tener en cuenta la acción del controlador.

Probamos entonces a implementar el PID suponiendo únicamente un período

de 60 días:

80

Stock de seguridad

Pedidos entrantes

Pedidos a realizar

Demanda

Stock

70

60

Cantidad(uds)

50

40

30

20

10

0

-10

0

10

20

30

Tiempo (días)

40

50

60

Figura 10: Sintonización inicial PID 60 días

Como se puede observar en el gráfico, simulando 60 días, existen también

algunas rupturas ya que el stock queda por debajo de la demanda en algunas

ocasiones.

Para que esto no ocurra, probamos un aumento en el stock de seguridad, hasta

60 unidades de forma que el resultado es el que sigue:

27

100

Stock de Seguridad

Pedidos entrantes

Pedidos a realizar

Demanda

Stock

80

Cantidad(Uds)

60

40

20

0

-20

0

10

20

30

Tiempo (Días)

40

50

60

Figura 11: PI con SS=60

Se observa también en este caso como, al final del período simulado se

produciría una ruptura. Además, por supuesto, los costes serían mayores dado

que la cantidad a mantener en almacén es mayor que en el caso anterior.

Si aumentamos aún más el stock de seguridad, el resultado es prácticamente

el mismo como se puede observar en el siguiente gráfico:

100

Stock de Seguridad

Pedidos entrantes

Pedidos a realizar

Demanda

Stock

80

Cantidad (Uds)

60

40

20

0

-20

0

10

20

30

Tiempo (Días)

40

50

60

Figura 12: PI con SS=65

Para un stock de seguridad de 55 unidades, el resultado es el que sigue:

28

90

Stock de Seguridad

Pedidos entrantes

Pedidos a realizar

Demanda

Stock

80

70

60

Cantidad (Uds.)

50

40

30

20

10

0

-10

0

10

20

30

Tiempo (Días)

40

50

60

Figura 13: PI con SS=55

Al igual que ocurría en el caso anterior, se producirían rupturas al final del

período.

En las simulaciones anteriores se ha podido observar además que el stock

queda a menudo por debajo del stock de seguridad lo cual debe ser evitado ya

que dicho stock de seguridad se fija con ese objetivo.

Teniendo en cuenta un período de 30 días, el resultado sería:

90

Stock de Seguridad

Pedidos entrantes

Pedidos a realizar

Demanda

Tiempo

80

70

60

Cantidad (Uds.)

50

40

30

20

10

0

-10

0

5

10

15

Tiempo (Días)

20

25

30

Figura 14: PI para 30 días

Queda claro que en este caso, si se podría disminuir el stock de seguridad de

forma considerable teniendo en cuenta estos datos, pero el número de rupturas

aumentaría evidentemente puesto que estos datos de demanda no representan

de forma fiable la realidad al ser demasiado escasos. Si se revisara el stock de

29

forma frecuente, con el consecuente incremento en el coste, si sería útil

disminuir el stock de seguridad. Es decir, si vamos a revisar el inventario cada

30 días, en este caso, podríamos fijar un stock de seguridad de 30 unidades sin

riesgo de ruptura.

Probamos distintos valores del stock de seguridad y llegamos a la conclusión

que el stock mínimo en este caso, con el conjunto total de los datos con los que

contamos, es de 55 unidades, tal y como se puede observar en la figura

siguiente:

90

Stock de Seguridad

Pedidos entrantess

Pedidos a realizar

Demanda

Stock

80

70

60

Cantidad (Uds.)

50

40

30

20

10

0

-10

0

5

10

15

Tiempo (Días)

20

25

30

Figura 15: PI para 30 días con SS=55

Se podría probar con un controlador PID con una constante derivativa pequeña

de forma que el tiempo de establecimiento y el sobrepico sean pequeños pero

daría lugar a un gran ruido lo que se traduciría en un coste mayor de

adquisición de los medicamentos.

Del mismo modo se podría pensar en hacer uso de un controlador anticipativo

que sea capaz de compensar el tiempo muerto pero para ello es necesario

contar con una representación de la evolución de la demanda lo

suficientemente exacta. Si bien, se pueden usar modelos que representen la

evolución de la demanda, estos nunca lo harán de forma exacta, debido a lo

cual se desecha la opción del uso de un controlador anticipativo.

Como alternativa

Predictivo basado

tendrá en cuenta

inventarios para

rentable a pedir.

a estos problemas se opta por el uso de un Controlador

en Modelos que se expone a continuación. Este controlador

los costes en que se incurre en un sistema de control de

obtener como salida la cantidad más económicamente

30

CAPÍTULO 5: MODELADO DEL SISTEMA DE CONTROL DE INVENTARIOS

5.1. Introducción

Se expondrán en este punto distintas formas de modelar el proceso que nos

ocupa de control de inventarios con objeto de utilizar uno de ellos en el

controlador predictivo generalizado expuesto en el Capítulo 6. No obstante, en

primer lugar se hará un resumen de los distintos sistemas de gestión de stocks

en el que se detallan los sistemas de revisión periódica, los sistemas de

revisión continua y los sistemas mixtos o de mínimo-máximo.

5.2. Sistemas de gestión de stocks

5.2.1. INTRODUCCIÓN

Existen tres preguntas básicas que es necesario responder para optimizar el

control de stocks. Estas son:

- ¿Cuál debe ser el tamaño del lote a pedir?

- ¿Cuándo (frecuencia) deben realizarse dichos pedidos?

- ¿Con qué frecuencia debe comprobarse el nivel de stocks existente?

La respuesta a estas pregunta está basada en la determinación de los costes

implicados lo cuales deben expresarse en función de la variable a determinar

para poder obtenerla a partir de la minimización de la expresión del coste total.

El modelo del caso real elaborado dependerá del conocimiento de la demanda.

Si la demanda es conocida con exactitud, los costes serán más fácilmente

calculables de forma que podremos obtener de forma sencilla el resultado que

minimice el coste total. Si, por el contrario, lo que se conoce es la distribución

de la demanda, se determinarán los costes esperados para cada posible

decisión y se escogerá aquella que minimice el coste total esperado. Si

además de tener incertidumbre en la demanda se tiene incertidumbre en el

tiempo de suministro el problema se torna más complicado.

5.2.2. SISTEMAS DE REVISIÓN CONTINUA

Estos sistemas consisten desde el punto de vista teórico, en realizar una

revisión continua del nivel de stock para determinar cuándo debe realizarse un

pedido. En artículos de alto movimiento la revisión es más costosa, sin

embargo, en artículos de bajo movimiento aunque la revisión es menos costosa

la información acerca de daños o pérdidas puede demorarse. Una de las

características más importantes de este tipo de sistemas es que se requiere

menor inventario de seguridad.

Un error muy típico cuando se utiliza este sistema es considerar el nivel de

inventario como las existencias físicamente presentes en el momento de

control, pues a éstas habrá que sumar las cantidades ya solicitadas y

31

pendientes de recibir, y restar los pedidos pendientes, es decir los pedidos

solicitados que aún no han sido servidos.

De este modo, si denominamos, NI al nivel de inventarios, S a las existencias

existentes físicamente en el momento de control, PR a los pedidos ya

realizados y pendientes de recibir y PP a los pedidos pendientes de realizar,

entonces, la ecuación que relaciona a estas variables es la que sigue:

NI = E + RP − PP

Una vez observado el nivel de inventarios, éste se compara con una cantidad

previamente establecida y que se denomina punto de pedido, Pp y se emite un

pedido de una cantidad constante cuando NI<Pp. Una vez transcurrido el

tiempo de suministro, esta cantidad llegará a almacén.

Este sistema implica utilizar un modelo de cantidad fija de pedido, que veremos

en un capítulo posterior, en el cual se determina el tamaño del lote óptimo a

pedir que minimiza los costes.

Las principales características del modelo de revisión continua son:

- El tamaño del lote pedido no varía, el momento de solicitud del lote depende

del punto de pedido R.

- Los intervalos de tiempo entre cada pedido son variables.

- Es un sistema ágil para detectar posibles faltantes en el inventario, dada su

revisión continua.

- Debe proporcionar cobertura de la demanda sólo durante el tiempo de

reaprovisionamiento.

-

Generalmente

requiere

de

un

menor

inventario

de

seguridad.

Figura 16: Sistema de revisión continua

32

Este tipo de política de revisión es muy adecuada para los casos en los cuales

no es previsible determinar un período fijo entre cada pedido como es el caso

de los artículos que presentan demandas muy variables.

La cantidad mínima que se debe mantener en inventario se corresponde con la

cantidad necesaria para cubrir el período de abastecimiento.

Este tipo de sistemas está experimentando gran auge dado que cada vez es

más sencillo lograr una buena comunicación entre el almacén y los

proveedores.

El diagrama de flujos asociado a esta política de revisión es el que sigue:

Cálculo del lote económico

Cálculo del punto de pedido

Espera de llegada de inventario

Llegada de inventario

No

Cálculo del nivel de inventario

¿Es NI≤Ppi?

Sí

Se realiza pedido del tamaño del lote

económico

5.2.3. SISTEMAS DE REVISIÓN PERIÓDICA

En estos casos se verifica el nivel de inventario, en intervalos de tiempo fijo

llamado “período de revisión”, y se realiza un pedido si el nivel de stock en

almacén es inferior que un cierto nivel predeterminado. El tamaño del pedido es

la cantidad requerida para aumentar el stock una cantidad predeterminada. En

artículos de alto movimiento, la revisión es menos costosa por ser menos

frecuente. Sin embargo, en artículos de bajo movimiento la revisión es más

33

costosa aunque existe un menor riesgo de falta de información acerca de

pérdidas o daños. Requiere de un mayor inventario de seguridad. Se puede

representar este sistema como sigue:

Figura 17: Sistemas de revisión periódica

Las características de este sistema de revisión son las siguientes:

- No tiene punto de pedido.

- Posee un nivel de inventario meta.

- El período entre pedidos es fijo.

- La cantidad a pedir es variable en la mayoría de las ocasiones.

- Proporciona cobertura de la demanda durante el tiempo del período más el

tiempo de aprovisionamiento.

- No detecta con facilidad las faltas de inventario.

- Requiere de un mayor stock de seguridad.

Este tipo de política de revisión es muy adecuada para los casos en los cuales

es previsible determinar un período fijo entre cada pedido como en el caso de

artículos que presentan demanda constante.

Este caso se puede resumir mediante el siguiente diagrama:

34

Cálculo del tiempo óptimo entre pedidos, T*

Cálculo de NImax

Espera de llegada de inventario

Llegada de inventario

Sí

¿Ha transcurrido T*?

Observar el nivel de inventario

No

Se realiza pedido Q=NImax-NI

5.2.4. SISTEMAS MIXTOS O DE MÍNIMO-MÁXIMO

Uno de los problemas que presenta el sistema de revisión periódica es que, en

el caso de que la demanda sea demasiado lenta, los pedidos emitidos serán

muy pequeños y por tanto no serán muy económicos, además, con frecuencia

serán incluso innecesarios, pues en el caso mencionado, el nivel medio de

stock mantenido puede ser bastante elevado, lo cual constituye otra desventaja

del sistema de revisión periódica. Para paliar estos problemas se utilizan

métodos de revisión que combinan características de los métodos de revisión

continua y de los métodos de revisión periódica. En estos sistemas, la revisión

del nivel de stock se realiza cada vez que transcurre un tiempo fijo, al igual que

en el sistema de revisión periódica, pero sólo se realiza un pedido si, en dicho

instante, el nivel de stock es igual o inferior a un determinado nivel mínimo de

stock.

35

Figura 18: Sistemas mixtos

A continuación se expone el diagrama de flujo de este sistema:

Cálculo del tiempo óptimo entre pedidos, T*

Cálculo de NImax

Llegada de inventario

Espera de llegada de inventario

Sí

¿Ha transcurrido T*?

Observar el nivel de inventario

No

No

¿Es NI≤NImax?

Se realiza pedido Q=NImax-NI

36

5.3. MODELADO DEL SISTEMA DE CONTROL DE INVENTARIOS

5.3.1. INTRODUCCIÓN

Podemos dividir los modelos de gestión de inventarios en dos grandes grupos,

modelos estáticos y modelos dinámicos. En los modelos estáticos, la variable

tiempo no desempeña un papel relevante, mientras que en los modelos

dinámicos la variable tiempo es fundamental y de ella dependen las restantes

variables, además, la variable tiempo se considera como una variable continua.

Si bien en el caso que nos ocupa la variable tiempo juega un papel

fundamental, en este apartado serán desarrollados tanto los modelos estáticos

como los dinámicos de los cuales elegiremos uno para la aplicación del

controlador GPC desarrollado en el capítulo siguiente.

5.3.2. MODELOS ESTÁTICOS

Estos modelos se pueden clasificar a su vez en dos grandes grupos, los

modelos deterministas en los que todos los datos del problema se conocen

con certeza y modelos en los no se conocen con certeza todos los datos del

problema que son los que se denominan modelos no deterministas.

5.3.2.1. Modelos deterministas

A.- Modelo estático determinista de lote económico sin ruptura y con entrega

inmediata.

Los supuestos en que se fundamenta este modelo son los siguientes:

1.- El horizonte temporal que afecta a la gestión de stock es ilimitado.

2.- La demanda es continua, conocida y homogénea en el tiempo.

3.- El período de entrega es constante y conocido.

4.- No se aceptan rupturas de stock.

5.- El coste de adquisición es constante y no depende del tamaño del lote.

6.- La entrada del lote al sistema es instantánea una vez transcurrido el

período de entrega.

7.- La demanda debe ser satisfecha siempre.

Bajo estas hipótesis, lo que resulta más económico es organizar los pedidos de

manera que se produzca la entrada de un lote al sistema en el momento en

que el nivel de stock sea nulo; por tanto las órdenes de emisión de los pedidos

se han de realizar en instantes en que el nivel de stock sea el mínimo

imprescindible para satisfacer la demanda durante el período de entrega.

Los datos de partida son:

d= tasa de demanda

37

Cu=coste unitario de compra

Cp=coste de orden o pedido

Ca= coste de almacenamiento

Cr=coste de ruptura

l=plazo de entrega

Las variables son:

Qo=cantidad a pedir o tamaño del pedido

To=instante del pedido inicial o duración del ciclo o tiempo entre pedidos

La duración del ciclo vendrá dado por:

To=Q/d

El coste total del ciclo será la suma del coste de orden de pedido, el coste de

compra y el coste de almacenamiento, estos es:

CT=Cp+Cu*Q+Ca(Q2/2d)

El coste total por unidad de tiempo, vendrá dado por la ecuación:

C(Q)= (Coste de ciclo/Tiempo de ciclo)=

= (dCp/Q)+Cud+(Ca*Q/2)

Derivando la ecuación anterior respecto de Q e igualando a cero, se obtiene el

tamaño óptimo de pedido, que viene dado por la fórmula de Wilson:

Q* =

2C P d

Ca

El tiempo óptimo entre pedidos será: T0 * =

Q*

d

El costo mínimo será:

CT = 2 * Cu * D * Ca

Si Q* debe ser un entero, se toman las siguientes decisiones:

-

Valores grandes: redondear.

Valores pequeños: ajustar según la siguiente ecuación:

Q*(Q*-1)<2DCL/CP<Q*(Q*+1)

Resuelta la cuestión de la cantidad óptima a emitir, queda saber cuándo

deberán realizarse las distintas emisiones. Ello se resuelve solicitando un

pedido cuando las existencias en almacén alcancen el nivel correspondiente al

denominado Punto de Pedido, PP. Dicho concepto suele definirse

frecuentemente, como el nivel de inventario necesario para soportar la

38

demanda durante el tiempo de suministros, TS, cuando, en realidad, debería

definirse en función de la demanda a cubrir hasta que llegue el próximo lote, lo

cual no es lo mismo. Para que sea correcta la primera definición, es necesario

que TS sea inferior al tiempo que existe entre la recepción de dos pedidos

consecutivos. En caso contrario, si realizamos dicho cálculo mediante la

formulación mencionada, el nivel de existencias resultante, sería superior al

nivel máximo de stocks que puede producirse en realidad, por lo que, no se

realizaría nunca un pedido. Para estos casos, es muy conveniente ver cuántos

períodos de reaprovisionamiento están incluidos dentro del tiempo de

suministro, para lo cual se haría el cociente TS/TR, donde TS es el tiempo de

suministro y TR el tiempo de reaprovisionamiento. Si denominamos E[TS/TR] a

la parte entera de dicho cociente, el intervalo de tiempo que hay que emplear

en la formulación será igual a TS-E[TS/TR]TR, por lo que la expresión más

general del punto de pedido en el tipo de modelo planteado será:

PP= (TS-E [TS/TR] TR) D/θ

siendo θ el horizonte temporal a considerar.

B.- Modelo estático determinista de lote económico, sin ruptura y sin entrega

inmediata.

En este caso, el plazo de espera (l) es mayo que cero. Para tomar la decisión

de cuando realizar un pedido nos fijamos en la duración del ciclo.

o Si el plazo de entrega es inferior a la duración del ciclo, es decir, l<To, el

pedido se realiza cuando el nivel de inventario sea l*d.

o Si el plazo de entrega es superior a la duración del ciclo, es decir, l>To,

se calcula el plazo de entrega efectivo como: le=l-nTo, siendo le<To y

por tanto el pedido se realiza cuando el nivel de inventario sea le*d.

C.-.Modelo estático determinista de lote económico, con ruptura y con entrega

inmediata.

En este modelo, se permite que el nivel de inventario sea nulo durante un cierto

tiempo. Cuando se recibe el pedido, se satisface primero la demanda

pendiente. El hecho de que el inventario pueda llegar a ser nulo, introduce en la

función de costes, el coste de ruptura. Por tanto el coste total será:

CT=CuQ+Ca(s2/2d)+Cr(Q-S)2/2d

El coste total por unidad de tiempo es:

C(Q,S)=(dCp/Q)+Cud+CaS2/2Q+Cr(Q-S)2/2Q

En este caso, la solución óptima vendrá dada por las siguientes ecuaciones:

Q* =

2dCp (Cr + Ca )

CaCr

S* =

2dCpCr

Ca (Cr + Ca )

39

La tasa de ruptura, r, viene dada por la ecuación:

r=

Cr

Cr + Ca

Como se observa, si r~1, Cr es mucho mayor que Ca, y por tanto, casi no se

permiten rupturas.

D.- Modelo estático determinista de lote económico, sin ruptura y con

descuento por cantidad.

En ocasiones, el precio del producto comprado varía con la cantidad. Si el

coste de compra va a variar en función de la cantidad comprada, éste debe

estar incluido en la fórmula de costes totales:

CT = Cp(D/Q)+kCu(Q/2)+DCu

Con una tarifa de esta naturaleza el coste de compra de cada unidad viene

afectado por una rebaja, que depende de la cantidad Q pedida. De tal forma

que:

0<Q<Q1

Q1≤Q<Q2

Q2≤Q<Q3

.

.

.

.

.

.

descuento nulo

descuento r1

descuento r2

.

.

.

.

.

.

.

.

.

De este modo, la función de costes será una función definida por tramos con la

siguiente expresión:

Cp(D/Q)+(kQ/2+D)Cu

Cp(D/Q)+(kQ/2+D)Cu(1-r1)

Cp(D/Q)+(kQ/2+D)Cu(1-r2)

Qϵ]0;Q1[

Qϵ[Q1,Q2[

Qϵ[Q2,Q3[

En forma general, se puede escribir el costo unitario como:

C1

Cu(Q) C2

C1≤Q≤q2

0≤Q≤q1

(C1>C2>…Cm+1)

Cm+1 Q≥qm

El coste total por unidad de tiempo viene dado por:

Ci(Q)=dCp/Q+Cid+CaQ/2 i=1,…,m+1

40

El tamaño óptimo de pedido es:

Y=

2dCp

Ca

Si qi-1<Y<qi, el valor óptimo Q* corresponde a:

min {Ci(Y), Ci+1(qi),…,Cm+1(qm)}

En el caso de que existan dos costes unitarios, se pueden dar tres situaciones:

Q*=Y

->-> Q*=q

Q*=Y

1. q<Y ->->

2. Y<q<Q’

3. q>Q’ ->->

Siendo Q’ el valor correspondiente a C2(Q’)=C1(Y).

El procedimiento es el siguiente:

1.- Hallar el Q óptimo para cada descuento, según la fórmula de

Wilson.

2.- Calcular el costo total para cada Q óptimo.

3.- La política óptima será la que tenga costo total mínimo.

E.- Modelo estático determinista de lote económico, sin ruptura y con varios

artículos y límite de almacenamiento.

El planteamiento general se describe con el siguiente conjunto de ecuaciones:

min ∑ C i (Q i ) = ∑ (

d i C ip

Qi

i

∑S Q

i

i

+ Cu i d i +

Ca i Q i

)

2

≤S

i

Qi ≥ 0

Siendo Si el espacio unitario ocupado por el artículo i y S el espacio total

disponible.

El procedimiento de cálculo, si las tasas de demanda son constantes para

todos los artículos y el número de pedidos no puede superar un valor P, es el

siguiente:

1.- Calcular λ óptimo, siendo λ la tasa de pedidos. Este cálculo se realiza

mediante las siguientes fórmulas:

Qi =

*

2 * Cp * Di − 2 * λ * di

Ca

41

−∑

di

+P=0

Qi *

Siendo, la última ecuación, la que lleva implícito, la capacidad de

almacenamiento.

2.- Una vez calculado, λ óptimo, se recalculan los valores de Qi*.

5.2.2.2. Modelos no deterministas

En los modelos deterministas de inventarios se requiere que se conozca con

certeza la demanda durante cualquier período, o que se pueda aplicar la

aproximación a los modelos que cumplen con un coeficiente de variación

pequeño. Pero en general, las demandas son de tipo probabilístico y dependen

de cierta distribución, de esta forma se presentan a continuación los modelos

de inventario probabilísticos más usados, llevando en cada caso una

metodología de pasos para poder generalizar a diferentes tipos de

distribuciones.

A.- Modelo estocástico de revisión continua

Se distinguen, a su vez, entre dos modelos:

A.1.-. Modelo Probabilista:

Este modelo tiene las siguientes características:

-

Refleja la naturaleza probabilística de la demanda:

1. Supone que la demanda xL durante el tiempo de entrega

(efectivo) L sigue una distribución normal con media µL y

desviación estándar σL.

2. Si la demanda por unidad de tiempo tiene media D y desviación

típica σ

µL=DL

σL2= σ2L

-

Considera el nivel de servicio y el inventario de seguridad (SS).

-

Se determina SS, tal que la probabilidad de agotamiento no exceda un

valor predeterminado α

P(xL≥SS+ µL)≤α

-

P(z≥SS/ σL)≤ α

Nivel de servicio=1-Probabilidad de que se agoten las existencias (α).

Un nivel de servicio mayor produce un mayor inventario de seguridad.

1. Cuanto mayor sea el inventario de seguridad, mayor es el punto

de pedido.

Los datos de partida para este modelo son los siguientes:

-

L plazo de entrega (u.t)

Dl demanda aleatoria durante el plazo de entrega.

42

-

f(d) función de densidad de la demanda aleatoria (con media μD)

cP coste de orden o pedido.

Ca coste de almacenamiento.

Cr coste de ruptura o carencia.

En este modelo los costes vienen caracterizados por:

-

-

Coste de pedido por unidad de tiempo: cP (μD/Q)

Coste de inventario por unidad de tiempo: Ca(Q/2+R- μDl)

1. Inventario medio: semisuma de inventario al inicio y al final del

ciclo.

2. Inventario inicial (Q+R- μDl), final (R- μDl).

Coste de ruptura por unidad de tiempo:

µ ∞

c r D ∫ ( x − R ) f ( x)dx

Q R

1. Cantidad de producto faltante (si Dl>R) por ciclo

∞

∫ ( x − R) f ( x)dx

R

2. Producto faltante por unidad de tiempo

µD

Q

-

∞

∫ ( x − R) f ( x)dx

x

Coste total esperado por unidad de tiempo:

C (Q, R ) = C P

µD

Q

+ Ca (

µ ∞

Q

+ R − µ D l ) + C r D ∫ ( x − R ) f ( x)dx

2

Q R

Derivando este coste total e igualando a cero:

∞

∞

∫

R*

f ( x)dx = C a

Q*

µ DCr

Q* =

2 µ D (C P + C r ∫ ( x − R * ) f ( x)dx)

R*

Ca

Para resolver este modelo se usa un proceso iterativo que converge si existe

solución factible.

Un método es partir del menor valor de Q posible (número esperado de

ruptura=0) y punto de pedido (R=0). Actualizar usando alternativamente las

ecuaciones anteriores hasta que la diferencia entre dos puntos de pedido es

menor que la tolerancia.

El algoritmo de resolución, denominado Algoritmo de Hadley-Whitin, es el

siguiente:

1.- Solución inicial: Qi =

2µ D C p

Ca

y R0=0

2.- Cálculo de Ri a partir de Qi

43

∞

Q*

∫ f ( x)dx = C a µ D C r

R*

3.- Comparar criterio de parada Ri − Ri −1 <∈

4.-Cáculo de Qi+1 a partir de Ri

∞

Q* =

2 µ D (C P + C r ∫ ( x − R * ) f ( x)dx)

R*

Ca

A.2.- Modelo Probabilizado o con stock de seguridad.

En este caso, es necesario introducir unos parámetros nuevos, que serán:

-

l=plazo de entrega.

Dl=Demanda aleatoria durante el plazo de entrega (con media µl)

α=máxima probabilidad permitida de agotar existencias durante el plazo

de entrega.

Además, será necesario introducir ciertas variables que son:

-

B=Stock de seguridad, es decir, nivel de inventario con el que la

probabilidad de ruptura es < α.

Se debe verificar, en este caso, que:

P{Di>B+µi}≤ α

Teniendo en cuenta estas consideraciones, el punto de pedido será: B+ µi

Un caso particular se da si la demanda sigue una distribución normal, es decir,

Di~N(µi,σi), en cuyo caso,

P{Dl- µl>B}≤α; P{z>(B/σl)}≤α; (B/σl)≥zα; B≥zα σl

Si la demanda está expresada por unidad de tiempo con media d y desviación

típica σ

µ l = dl

σ l = σ 2l

En este caso, la solución es similar al caso determinista, esto es:

Q* =

2C P d

Ca

Q*

T0 * =

d

44

B.- Modelo estocástico de revisión periódica

Una desventaja del modelo de revisión continua es que ocasiona un costo en

tiempo y dinero, y mucho más cuando se trata de muchos artículos, es por esta

razón que conviene utilizar una política de revisión periódica, la cual permita

que en los inventarios se revisen ciertos puntos fijos en el tiempo, por ejemplo,

una vez cada cuatro semanas y los pedidos se colocan en ese tiempo, si se

requiere inventario.

En general se distinguen dos modelos, los modelos estocásticos de revisión

periódica de un solo período y los modelos estocásticos de revisión periódica

multiperíodo.

Los modelos estocásticos de revisión periódica de un solo período se

caracterizan porque los pedidos se realizan una sóla vez en todo el período

dividen a su vez en dos modelos:

-

B.1. Modelos estocásticos de revisión periódica de un solo período

El pedido se realiza una vez en todo el período. Se utiliza fundamentalmente en

productos estacionales que caducan al final de la estación. Los datos de

partida para este modelo son:

1.

2.

3.

4.

D demanda aleatoria [unidades]