EFECTO DEL ENFRIAMIENTO DEL LÍQUIDO Y LA

Anuncio

UNIVERSIDAD SIMÓN BOLÍVAR

Decanato de Estudios Profesionales

Coordinación de Ingeniería de Materiales

EFECTO DEL ENFRIAMIENTO DEL LÍQUIDO Y LA SOLIDIFICACIÓN

PRIMARIA EN LA ALEACIÓN Al - 0,55%Fe - 0,37%Si

Realizado por:

Reinaldo Javier Chung Carrero

PROYECTO DE GRADO

Presentado ante la ilustre Universidad Simón Bolívar

como requisito parcial para optar al título de

Ingeniero de Materiales

Opción:

Metalmecánica

Sartenejas, Octubre de 2004

EFECTO DEL ENFRIAMIENTO DEL LÍQUIDO Y LA SOLIDIFICACIÓN PRIMARIA EN LA

ALEACIÓN Al-0,55%Fe-0,37%Si

Realizado por:

Reinaldo Javier Chung Carrero

RESUMEN

Los 80.000 datos experimentales provenientes de la historia térmica del enfriamiento y de la

solidificación grabados con cuatro termopares, a una velocidad de enfriamiento de 0,25 ºC/s, de un

lingote en la aleación Al- 0,55Fe-0,35Si-0,01Cu-0,01Zn, han sido procesados con ayuda computacional

para evaluar cuantitativamente tanto el enfriamiento del líquido como la solidificación primaria,

para correlacionar esas características con el desarrollo macroestructural del lingote.

En el software Matlab 6.5 se escribe el programa de suavización de datos experimentales

según el método de Savitzky y Golay, que produce gráficas base para el análisis realizado. El análisis

de la suavización requiere de iteración matemática y del uso de parámetros de suavización: orden de

polinomio y número de puntos a convolucionar, conducentes a la generación de gráficas donde no se

alteran ni la temperatura de nucleación ni el tiempo al cual sucede este evento.

La determinación de la curva cero, se efectúa escribiendo en Excel un programa polinomial

basado en el método de mínimos cuadrados, para la extrapolación de los datos experimentales de las

regiones líquida y sólida. Las iteraciones del orden de polinomio conducen a un ajuste de grado dos

para describir su comportamiento monofásico.

Durante el enfriamiento del líquido, se estudia su comportamiento mediante consideraciones

de transferencia de calor hacia la intercara líquido–sólido, junto a la pérdida de capacidad calorífica

durante esta etapa. Se encuentran evidencias que demuestran el comportamiento ondulatorio del

flujo calórico durante el enfriamiento del líquido.

Para el análisis de solidificación se utilizaron gráficas que describen parámetros del proceso,

que interpretados junto a los efectos del comportamiento del líquido se correlacionan con la

macroestructura del lingote en las regiones entre termopares. Las gráficas producidas por el

procesamiento matemático son: curvas de enfriamiento, velocidad de enfriamiento, curva cero,

diferencias de temperaturas entre termopares consecutivos, subenfriamiento constitucional; además,

se determinó la fracción solidificada y la velocidad fraccional de solidificación a partir de dos

modelos que las describen.

El análisis conjunto de transferencia de calor en el líquido y de pérdida de la capacidad

calorífica, permite visualizar las siguientes características de ese líquido: la naturaleza ondulatoria

del flujo calórico; la continuidad de ese flujo a través de las intercaras líquido-sólido; y, el

comportamiento cuasi-estacionario de su enfriamiento.

Desde el punto de vista macroestructural se encuentran las siguientes evidencias: granos

equiaxiales de diferente tamaño, los ligeramente mayores se ubican en la zona donde la coherencia

dendrítica se produce para una mayor fracción solidificada y donde se detecta que existe flujo

calórico bidireccional.

ii

A Dios y a la Virgen,

por haberme bendecido en todo momento

con la compañía de personas excepcionales.

A mis Padres,

a quienes les debo todo lo que soy

y todo lo que tengo.

iii

AGRADECIMIENTOS

Gracias Mamá y Papá, por su inmenso amor, cariño y comprensión.

Por sus tantos

sacrificios y su gran esmero en hacer de mí una mejor persona, por su valiosa dedicación,

sabiduría y apoyo incondicional. A ustedes les debo todos mis logros y triunfos. ¡Muchísimas

Gracias!

Gracias Diana por compartir conmigo el día a día, por ser mi consejera, entusiasta y amiga,

por siempre darme alegría y ánimo cuando más lo necesitaba. Por tu valiosa ayuda, todo tu

cariño, paciencia y amor, por ser mi apoyo de siempre.

A mi tutor, el Profesor Omar Quintero, por su sabia dirección y guía. Por su apoyo

incondicional, tiempo, paciencia, dedicación y amistad.

A la Profesora Sonia Camero, que con su bondad, afecto, y sus palabras siempre me

dieron ánimo para seguir adelante.

A la Profesora Belkis Velásquez por sus palabras de apoyo y ánimo en los momentos

difíciles.

A la Profesora Judith Gómez, gracias por su amistad y por siempre contar con su ayuda

incondicional.

Al Profesor Adalberto Rosales, por ayudarme a culminar este proyecto.

Gracias a todas aquellas lindas personas (amigos, compañeros, personal del laboratorio, etc.)

quienes de una u otra manera han participado en este proyecto, les agradezco todo su apoyo,

ánimo, disposición y constante colaboración.

iv

Gracias Diosito por otorgarme la oportunidad de vivir grandiosas experiencias en tan

sublime universidad, por privilegiarme con una familia única y con amigos inigualables. Por

siempre estar junto a mí, aunque en ocasiones yo me haya mantenido distante.

¡MUCHISIMAS GRACIAS A TODOS!

v

Índice

ÍNDICE GENERAL

CAPÍTULO 1. INTRODUCCIÓN ....................................................................................................... 1

CAPÍTULO 2. OBJETIVOS................................................................................................................... 4

CAPÍTULO 3. FUNDAMENTOS TEÓRICOS................................................................................... 6

3.1 Método de Análisis Térmico....................................................................................................... 6

3.1.1 Método de Análisis Térmico con dos Termopares ......................................................... 9

3.2 Principios de Solidificación ...................................................................................................... 11

3.2.1 Solidificación de Aleaciones............................................................................................. 14

3.2.1.1 Solidificación en Equilibrio ....................................................................................... 16

3.2.1.2 Solidificación sin difusión en la fase sólida y completa difusión en el líquido . 17

3.2.2 Inestabilidad de la Intercara Líquido – Sólida............................................................... 19

3.2.2.1 Crecimiento Celular ................................................................................................... 21

3.2.2.2 Crecimiento Dendrítico de la Intercara Líquido – Sólido..................................... 22

3.3 Transferencia de Calor en el Estado Líquido ......................................................................... 27

CAPÍTULO 4. METODOLOGÍA EXPERIMENTAL ...................................................................... 29

4.1 Caracterización del material a trabajar ................................................................................... 29

4.2 Obtención de la geometría del lingote y la ubicación de los 4 termopares ....................... 30

4.3 Nomenclatura utilizada para los termopares y las diferentes zonas de estudio en el

lingote.......................................................................................................................................... 31

4.4 Cortes realizados al lingote para el estudio macro y microestructural .............................. 32

4.5 Suavización de los datos experimentales ............................................................................... 33

4.6 Generación de la línea base o curva cero................................................................................ 36

4.7 Obtención de las curvas generales para todo el ensayo ....................................................... 36

4.7.1 Curvas de Enfriamiento.................................................................................................... 36

4.7.2 Curvas de velocidad de enfriamiento............................................................................. 37

4.7.3 Curvas de diferencia de temperaturas............................................................................ 37

4.8 Criterios para la identificación de eventos importantes del proceso de solidificación.... 38

4.8.1 Temperatura de nucleación, Tn. ....................................................................................... 38

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

vi

Índice

4.8.2 Temperatura de liquidus, TL. ........................................................................................... 38

4.8.3 Inicio y final de solidificación .......................................................................................... 38

4.8.4 Punto de coherencia dendrítico ....................................................................................... 39

4.8.5 Temperatura de reacción eutéctica, TE.. .......................................................................... 39

4.9 Obtención de las curvas para el análisis del líquido ............................................................. 40

4.9.1 Gradiente de temperatura ................................................................................................ 40

4.9.2 Velocidad de Extracción de Calor, dq/dt. ...................................................................... 40

4.9.3 Pérdida de Capacidad Calorífica, dQ/dt. ....................................................................... 40

4.10 Curvas determinadas para la solidificación primaria......................................................... 41

4.10.1 Fracción Sólida (fs) y Velocidad Fraccional (dfs/dt).................................................... 41

4.10.1.1 Método de Scheil ...................................................................................................... 41

4.10.1.2 Modelamiento de Tamminen ................................................................................. 42

4.10.2 Subenfriamiento constitucional ..................................................................................... 44

4.11 Determinación de la fracción volumétrica de fases............................................................. 44

4.12 Cálculo del parámetro de retrodifusión................................................................................ 45

CAPÍTULO 5. RESULTADOS ........................................................................................................... 46

5.1 Suavización de datos experimentales ..................................................................................... 46

5.2 Curvas generales obtenidas para todo el ensayo .................................................................. 49

5.3 Curvas para el análisis del enfriamiento en la región líquida ............................................. 53

5.4 Proceso de Solidificación Primaria .......................................................................................... 57

CAPÍTULO 6. ANÁLISIS DE RESULTADOS ................................................................................. 64

6.1 Procesamiento de datos y suavización ................................................................................... 64

6.2 Curvas generales obtenidos para todo el ensayo .................................................................. 67

6.3 Análisis del enfriamiento en la región líquida....................................................................... 71

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

vii

Índice

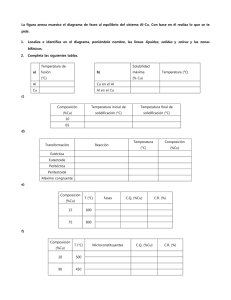

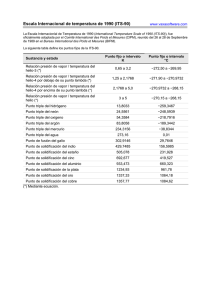

ÍNDICE DE FIGURAS

Figura 3.1 (A) Curva de enfriamiento obtenida en el centro de una muestra de aleación de

base Aluminio; (B) Curva derivada obtenida a partir de la curva de enfriamiento

representada en (A)........................................................................................................ 7

Figura 3.2 (A) Curvas de enfriamiento obtenidas por el método de dos termopares a una

aleación de Al356 en un crisol de 50mm de diámetro aproximadamente; (B)

Curva de diferencias de temperaturas obtenida a partir de las curvas de

enfriamiento mostradas en (A)................................................................................... 11

Figura 3.3 Dibujo esquemático de la estructura de lingote que se obtiene durante la

solidificación. En ella se señalan las zonas características de las piezas vaciadas.

......................................................................................................................................... 13

Figura 3.4 Solidificación de una aleación con equilibrio en la intercara líquido – sólido. (A)

Diagrama de Fase; (B) Perfil de concentración a través de la intercara. [2] ........... 15

Figura 3.5 Solidificación de una aleación con equilibrio en la intercara líquido – sólido sin

difusión en el estado sólido. (A) Diagrama de Fase; (B) Perfil de concentración a

través de la intercara. ................................................................................................... 18

Figura 3.6 (A) Perfil de concentración delante de la intercara sólido – líquido;

(B)

Distribución de temperaturas en la intercara. .......................................................... 20

Figura 3.7 Modos de crecimiento de la intercara líquido – sólido en función de la relación

GL/R1/2. ............................................................................................................................ 21

Figura 3.8 Dibujo esquemático de la morfología de la subestructura celular. .......................... 22

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

viii

Índice

Figura 3.9 Dibujo esquemático de la transición entre la subestructura de crecimiento celular a

dendrítica, correspondiendo a las siguientes etapas de crecimiento: (A) Celular;

(B) Celular – dendrítica; (C) Dendrítica..................................................................... 23

Figura 3.10Relación entre los brazos dendríticos secundarios λ2 y el tiempo local de

solidificación, determinado para una aleación Al-4,5%Cu. ................................... 25

Figura 3.11Variación del ancho de banda o zona pastosa para una aleación monofásica en

función del tiempo de solidificación y del espesor solidificado a partir del borde

de extracción de calor .................................................................................................. 27

Figura 4.1 Dimensiones del lingote y ubicación de los 4 termopares. Obtenidas a partir de la

digitalización y procesamiento de la imagen en el software Autocad 2004. ....... 30

Figura 4.2 Nomenclatura utilizada para cada uno de los 4 termopares y las diferentes zonas

de estudio en el lingote................................................................................................ 31

Figura 4.3 Cortes realizados al lingote de manera de dejar expuesta las superficies de interés

para el estudio de la macroestructura y la microestructura................................... 32

Figura 4.4 Esquema de los criterios utilizados para definir el inicio y el final del proceso de

solidificación. ................................................................................................................ 39

Figura 5.1 (A) Curvas de enfriamiento sin suavizar para los 4 termopares durante todo el

tiempo de ensayo; (B) Ampliación de la curva de enfriamiento del termopar

inferior (Ti) durante los primeros 1000 segundos.................................................... 47

Figura 5.2 Curvas de enfriamiento del termopar inferior (Ti) utilizando n = 3 y m variable

entre 10 y 20. En ella se muestran diferentes ampliaciones de manera de poder

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

ix

Índice

apreciar el efecto del número de puntos convolucionados (m) sobre la

suavización. ................................................................................................................... 48

Figura 5.3 Curvas de enfriamiento del termopar inferior (Ti) utilizando m = 20 y n variable

entre 1 y 10. En ella se muestran diferentes ampliaciones de manera de poder

apreciar el efecto del grado del polinomio (n) sobre la suavización..................... 48

Figura 5.4 Curvas de enfriamiento para los 4 termopares ubicados en el lingote. En ella se

señalan las regiones A, B, C y D las cuales corresponden a lo siguiente: A.Enfriamiento en estado líquido; B.- Formación y crecimiento de la fase primaria;

C.- Formación y crecimiento del eutéctico; D.- Enfriamiento en estado sólido... 49

Figura 5.5 Curva de velocidad de enfriamiento y línea base para el termopar inferior (Ti). Los

puntos 1, 2, 3 corresponden a lo siguiente: 1.- Instante en que se alcanza la

temperatura de liquidus; 2.- Finalización de la solidificación primaria e inicio de

la reacción eutéctica; 3.- Final de la solidificación. Las regiones señalas con las

letras A, B, C y D son las mismas que se muestran en la figura 5.4. ..................... 50

Figura 5.6 Curva de velocidad de enfriamiento y línea base para el termopar medio inferior

(Tmi). Los puntos 1, 2, 3 corresponden a lo siguiente: 1.- Instante en que se

alcanza la temperatura de liquidus; 2.- Finalización de la solidificación primaria

e inicio de la reacción eutéctica; 3.- Final de la solidificación. Las regiones señalas

con las letras A, B, C y D son las mismas que se muestran en la figura 5.4. ........ 51

Figura 5.7 Curva de velocidad de enfriamiento y línea base para el termopar medio superior

(Tms). Los puntos 1, 2, 3 corresponden a lo siguiente: 1.- Instante en que se

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

x

Índice

alcanza la temperatura de liquidus; 2.- Finalización de la solidificación primaria

e inicio de la reacción eutéctica; 3.- Final de la solidificación. Las regiones señalas

con las letras A, B, C y D son las mismas que se muestran en la figura 5.4. ........ 51

Figura 5.8 Curva de velocidad de enfriamiento y línea base para el termopar superior (Ts).

Los puntos 1, 2, 3 corresponden a lo siguiente: 1.- Instante en que se alcanza la

temperatura de liquidus; 2.- Finalización de la solidificación primaria e inicio de

la reacción eutéctica; 3.- Final de la solidificación. Las regiones señalas con las

letras A, B, C y D son las mismas que se muestran en la figura 5.4. ..................... 52

Figura 5.9 Curvas de diferencias de temperaturas para las tres zonas en estudio. En ellas se

muestra los puntos de inicio y final de solidificación primaria, así como también

la finalización de la solidificación y los puntos de coherencia dendrítica (tcd). Las

regiones señaladas con las letras A, B, C y D corresponden a las mismas que se

muestran en las figuras de la 5.5 a la 5.8. .................................................................. 53

Figura 5.10 Curvas de enfriamiento en la región de enfriamiento en estado líquido para los 4

termopares ubicados en el lingote. Corresponde a lo siguiente: (A) Ampliación

de los primeros 204s de ensayo; (B) Ampliación de los primeros 100s; (C)

Ampliación de los 104s restantes. .............................................................................. 54

Figura 5.11 Curvas de velocidad de enfriamiento para la región de enfriamiento en estado

líquido para los 4 termopares ubicados en el lingote.............................................. 54

Figura 5.12Gradiente de temperaturas en la región de enfriamiento en estado líquido para las

tres zonas en estudio del lingote. ............................................................................... 55

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

xi

Índice

Figura 5.13 Velocidad de extracción de calor desde el líquido hacia la intercara líquido –

sólido para cada una de las zonas en estudio del lingote....................................... 55

Figura 5.14 Pérdida de capacidad calorífica en las diferentes zonas en estudio del lingote.. 56

Figura 5.15 Ancho de banda o zona pastosa obtenida para el lingote bajo estudio. ................. 57

Figura 5.16 Evolución de la fracción solidificada (fS) y de la velocidad fraccional (dfs/dt) en

función del tiempo de solidificación para el termopar inferior (Ti). Corresponde

a lo siguiente: (A) Método de Scheil; (B) Método de Tamminen........................... 58

Figura 5.17 Evolución de la fracción solidificada (fS) y de la velocidad fraccional (dfs/dt) en

función del tiempo de solidificación para el termopar medio inferior (Tmi).

Corresponde a lo siguiente: (A) Método de Scheil; (B) Método de Tamminen... 59

Figura 5.18 Evolución de la fracción solidificada (fS) y de la velocidad fraccional (dfs/dt) en

función del tiempo de solidificación para el termopar medio superior (Tms).

Corresponde a lo siguiente: (A) Método de Scheil; (B) Método de Tamminen... 60

Figura 5.19 Evolución de la fracción solidificada (fS) y de la velocidad fraccional (dfs/dt) en

función del tiempo de solidificación para el termopar superior (Ts). Corresponde

a lo siguiente: (A) Método de Scheil; (B) Método de Tamminen........................... 61

Figura 5.20 Subenfriamiento constitucional durante el proceso de solidificación primaria. En

ella se muestran las variaciones de la relación del GL/R en función de tiempo de

solidificación, para las zonas en estudio del lingote. .............................................. 62

Figura 5.21Estructuras obtenidas en el lingote bajo diferentes escalas. En ella se presentan:

(A) Macroestructura de la sección longitudinal del lingote; (B) Ampliación de la

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

xii

Índice

región central de cada una de las zonas señaladas en (A); (C) Fotomicrografías

tomadas en la sección transversal donde estaba ubicado cada uno de los

termopares..................................................................................................................... 63

Figura 6.1 Detalle de la figuras 5.13 y 5.14 donde se muestra una ampliación del intervalo de

tiempo entre los 13 y 25 segundos para cada una de ellas. Corresponde a lo

siguiente: (A) Curva de pérdida de capacidad calorífica (dQ/dt); (B) Velocidad

de extracción de calor (dq/dt). .................................................................................... 76

Figura 6.2 Pérdida de capacidad calorífica y velocidad de extracción de calor para

cada

una de las zonas del lingote en estudio. En ella se señalan los 4 primeros

máximos (en módulo) cuyos instantes de tiempo en que se alcanzan para cada

una de las curvas se muestran en tabla 6.2, 6.3 y 6.4 para las zonas III, II y I

respectivamente. ........................................................................................................... 81

Figura 6.3 Ampliación del intervalo de tiempo entre los 200 y 230 segundos de ensayo en las

curvas de enfriamiento mostradas en la figura 5.4.................................................. 85

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

xiii

Índice

ÍNDICE DE TABLAS

Tabla 4.1 Composición química de la aleación en estudio. ........................................................... 29

Tabla 4.2 Reactivos utilizados para el ataque químico de las muestras. ..................................... 33

Tabla 4.3 Suavizaciones realizadas sobre las curvas de enfriamiento y de

velocidad de

enfriamiento en el termopar inferior (Ti), utilizadas para la selección de los

parámetros de suavización “n” y “m”. ..................................................................... 35

Tabla 4.4 Valores seleccionados para los parámetros de suavización. ........................................ 35

Tabla 4.5 Número de suavizaciones y parámetros utilizados para cada una de las curvas

donde se hizo necesario la aplicación del programa de suavización.................... 35

Tabla 4.6 Propiedades termofísicas para el Aluminio comercialmente puro en estado líquido,

utilizadas para el cálculo de la velocidad de extracción de calor y la pérdida de

capacidad calorífica...................................................................................................... 41

Tabla 4.7 Propiedades físicas utilizadas para el cálculo de la fracción solidificada (fS) y la

velocidad fraccional (dfS/dt) por el método de Tamminen. ................................... 43

Tabla 4.8 Parámetros utilizados para el cálculo del valor crítico para que ocurra

subenfriamiento constitucional .................................................................................. 44

Tabla 5.1 Parámetros importantes durante el proceso de solidificación ..................................... 56

Tabla 5.2 Fracción solidificada para el punto de coherencia dendrítica en las diferentes zonas

de estudio en el lingote................................................................................................ 61

Tabla 5.3 Parámetros relativos al desarrollo macro y microestructural, obtenidos para la

región donde se encontraban ubicados cada uno de los 4 termopares. ............... 62

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

xiv

Índice

Tabla 6.1 Parámetros relativos al estudio de las curvas de enfriamiento en la región líquida. 72

Tabla 6.2 Tiempos de desfase entre los 4 primeros máximos en magnitud para las curvas de

pérdida de capacidad calorífica y velocidad de extracción de calor en la zona III.

......................................................................................................................................... 79

Tabla 6.3 Tiempos de desfase entre los 4 primeros máximos en magnitud para las curvas de

pérdida de capacidad calorífica y velocidad de extracción de calor en la zona II.

......................................................................................................................................... 80

Tabla 6.4 Tiempo de desfase entre los 4 primeros máximos en magnitud para las curvas de

pérdida de capacidad calorífica y velocidad de extracción de calor en la zona I.80

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

xv

Índice

LISTA DE SÍMBOLOS Y ABREVIATURAS

cp

Calor específico

TE

Temperatura Eutéctica

CE

Composición eutéctica

Tf

Temperatura de Fusión.

Co

Composición nominal de soluto

Ti

Termopar Inferior

C L*

Composición del líquido en el

TL

Temperatura de liquidus

equilibrio

TN

Temperatura de nucleación

CL

Tms

Termopar Medio Superior

Tmi

Termopar Medio Inferior

To

Temperatura inicial

equilibrio

Ts

Termopar Superior

CS

TS

Composición del líquido enfrente

de la intercara líquido-sólido

CS*

Composición

del

sólido

en

el

Composición del sólido enfrente de

la intercara líquido-sólido

DL

Coeficiente

de

TW

difusividad

del

Temperatura de solidus

Temperatura en la Pared

t

sólido en el líquido

V

Volumen

fS , fL

x

Distancia

Fracción de sólido y de líquido,

desde

respectivamente

líquido-sólido

GL

Gradiente en el líquido

α

k

Coeficiente

parámetro de retrodifusión

de

conductividad

térmica

ko

Coeficiente

de

distribución

de

soluto en el equilibrio

mL

la

intercara

Coeficiente de difusividad térmica,

ρ

Densidad

ΔTS

Sobrecalentamiento

ΔH

Calor latente de solidificación

Pendiente de la temperatura de

liquidus

Subíndices

Pcd

Punto de coherencia dendrítica,

R

Velocidad de avance de la intercara

i

Termopar Inferior

líquido-sólido

mi

Termopar Medio Inferior

TC

ms

Termopar Medio Superior

s

Termopar Superior

Temperatura en el Centro

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

xvi

1

CAPÍTULO 1. INTRODUCCIÓN

La manufactura de piezas, en una gran mayoría de los casos, involucra a la

transformación del estado líquido al estado sólido, es decir, al proceso de solidificación, el cual

es de vital importancia desde el punto de vista metalúrgico debido a que características como:

composición química, estructura de los granos y la distribución y tamaño de las fases resultantes

de la solidificación, notablemente afectan tanto a los tratamientos térmicos que se les debe

aplicar, como a las propiedades de servicio obtenidas en los productos solidificados.[1] Por esta

razón el conocer las características, las etapas y la evolución del proceso de solidificación de

aleaciones, permite obtener mejoras en cuanto a la calidad y la eficiencia de los productos, tanto

para el caso de piezas vaciadas como semielaborados (lingotes).[2] Esto es importante de

considerar debido a que la industria metalúrgica mundial a requerido en los últimos años, el

mejoramiento de las propiedades de servicio de las aleaciones producidas, junto a la

optimización de sus procesos de vaciado, lo cual hace necesario la implementación de tecnología

de vanguardia para el control del proceso de solidificación.[3] Sin embargo, en el país, tanto la

tecnología como la investigación en ésta área ha quedado relegada a unos pocos avances; por lo

cual, el propósito de este trabajo es el de aportar una contribución a la investigación y al

desarrollo de tecnología en el área de solidificación de aleaciones comerciales de uso en la

industria venezolana, en este caso, de una aleación no ferrosa de base Aluminio.[2-4]

A partir de finales del siglo XIX las aleaciones de base aluminio han tomado una gran

importancia industrial, debido a que combinan su relativa baja densidad con buenas

propiedades mecánicas y físicas, las |cuales permiten un uso ingenieril muy versátil,

desplazando en gran medida a materiales tradicionales como el hierro fundido y el acero.[4]

Entre sus principales características se encuentra su excelente relación resistencia – peso, buena

maleabilidad y conformabilidad, alta resistencia a la corrosión, altas conductividades eléctrica y

térmica y alta reflectividad a la luz.[5]

2

Una de las herramientas importantes para el estudio del proceso de solidificación de

aleaciones es la técnica de análisis térmico asistida por computadora, la cual simula la técnica

clásica de análisis térmico diferencial (ATD), utilizando un sistema adquisidor de señales junto a

la aplicación de métodos numéricos en un computador.[6] Este engloba las técnicas de medición

y de registro, basadas en la recopilación de las variaciones de temperatura con respecto al

tiempo, que se evidencian en los materiales cuando son sometidos a un proceso de

calentamiento o de enfriamiento.[2] A partir del análisis térmico asistido por computadora se

puede obtener información acerca de los parámetros que describen la transferencia de calor

durante el enfriamiento de la aleación en estado líquido, como la pérdida de capacidad calorífica

y la velocidad de extracción de calor; también se puede obtener información de los eventos y los

parámetros importantes del proceso de solidificación, los cuales junto al análisis del líquido

pueden ser utilizados para predecir el desarrollo de la macroestructura y la microestructura de

la aleación.[7,8]

La técnica de la curva de enfriamiento con dos termopares asistida por computadora,

correctamente procesada, genera datos, que aportan la información necesaria para realizar

análisis fundamentales mediante la aplicación de los principios del análisis térmico

diferencial.[2,6] Este método fue desarrollado por el profesor Backerud[6] en la Universidad de

Estocolmo y ha sido ampliamente utilizado en la Universidad Simón Bolívar por el grupo de

investigación en el área de solidificación.[2] Una modificación del análisis térmico con dos

termopares, consiste en la utilización de cuatro termopares ubicados en el eje longitudinal del

crisol, permitiendo grabar la historia térmica a lo largo de la pieza solidificada.[9] A partir de

estos datos se pueden construir las curvas de enfriamiento y de velocidad de enfriamiento para

cada uno de los 4 termopares, así como las curvas de diferencias y los gradientes de

temperaturas en las zonas delimitadas por termopares adyacentes, y a través de ellos se puede

determinar la fracción solidificada, la velocidad fraccional y las condiciones de subenfriamiento

constitucional entre otros parámetros.

3

El presente trabajo forma parte del proyecto de investigación relativo al estudio de la

solidificación y caracterización de aleaciones comerciales de base aluminio producidas en el

país, realizado por el grupo de investigación en el área de solidificación de la Universidad

Simón Bolívar encabezado por el

Profesor Quintero. Se plantea entonces el análisis de

parámetros relacionados con la transferencia de calor durante el enfriamiento del líquido y la

solidificación de la fase primaria, de forma de correlacionarlos con su evolución

macroestructural, utilizando el lingote solidificado en la aleación Al - 0,55%Fe - 0,37%Si 0,01%Cu - 0,01%Zn y su historia térmica de solidificación grabada a través de 4 termopares

ubicados en el eje longitudinal del lingote, a una distancia aproximadamente constante a partir

de la base del molde, siendo este último construido por el Bachiller Adolfo Castillo en su Trabajo

de Grado y diseñado, evaluado en sus características térmicas y mecánicas por la Ingeniera

Laura Méndez en su Trabajo de Grado [9] para optar al titulo de Ingeniera de Materiales.

4

CAPÍTULO 2. OBJETIVOS

El objetivo principal del proyecto presentado es el análisis de los parámetros de la

transferencia de calor durante el enfriamiento en estado líquido y la solidificación primaria en la

aleación Al - 0,55%Fe - 0,37%Si - 0,01%Cu - 0,01%Zn y su correlación con la evolución de la

macroestructura.

Como objetivos específicos se tienen:

¾

Escritura de un programa de suavización en el software Matlab 6.5 que permita una

adecuada suavización de los datos experimentales, con la finalidad de obtener curvas

que evidencien claramente los eventos del proceso de solidificación.

¾

Obtención de parámetros y características de la aleación durante el enfriamiento del

estado líquido y durante la solidificación primaria para las zonas ubicadas entre

termopares adyacentes, esto a través de:

o

Curvas de enfriamiento, de velocidad de enfriamiento y curva cero para los

cuatro termopares.

o

o

Modelamiento matemático de la curva cero

Desarrollo de metodología para generar la curva cero.

Construcción de un programa para la obtención de la curva cero.

Curvas de gradientes de temperaturas, pérdida de capacidad calorífica y de

velocidad de extracción de calor para cada zona entre termopares adyacentes,

durante el enfriamiento de la región líquida.

5

o

Curvas de fracción solidificada, velocidad fraccional y subenfriamiento

constitucional para la solidificación primaria en las zonas delimitadas por dos

termopares adyacentes.

¾

Correlación entre la macroestructura obtenida en la sección longitudinal del lingote y los

parámetros determinados para el enfriamiento en estado líquido y la solidificación

primaria de la aleación.

6

CAPÍTULO 3. FUNDAMENTOS TEÓRICOS

3.1 Método de Análisis Térmico

Para caracterizar con propiedad la precipitación de una nueva fase sólida a partir de un

líquido, es necesario definir los siguientes aspectos: el campo térmico, el diagrama de equilibrio

de fases, y el comportamiento de los eventos de nucleación y crecimiento del sólido formado.

Esto es posible de ser alcanzado a través de técnicas de análisis térmico, que son usadas para

monitorear la historia térmica continua del enfriamiento y de la solidificación de una muestra, a

partir de su estado líquido hasta que alcanza su estado sólido.

El procesamiento matemático de los datos experimentales, permite cuantificar los

siguientes eventos: la velocidad de enfriamiento, las condiciones para el inicio de la

solidificación, el tiempo de evolución de la fracción sólida, y también la velocidad promedio de

crecimiento dendrítico. La evidencia de estos eventos puede ser directamente correlacionados

con los rasgos macroestructurales y microestructurales realizados a la muestra ensayada o a una

muestra paralela producida bajo exactamente las mismas condiciones de enfriamiento. [1]

El análisis térmico es el proceso que determina la temperatura de cada una de las

transformaciones de fase que se suceden, a través de la observación de los cambios en el

contenido de calor como consecuencia de los cambios de temperatura en la pieza. [2]

A medida que un material pasa de un estado de agregación a otro, debido a la

solidificación o al calentamiento, la transformación de fase tiene asociada una evolución de un

calor latente, lo cual establece la importancia de medir y de cuantificar la historia térmica del

7

material. Con el fin de analizar los eventos más importantes que se suceden a medida que

solidifica un material o una aleación, se han implementado algunas técnicas que incluyen: el

análisis térmico diferencial, el análisis térmico derivativo, el análisis térmico de diferencias de

temperaturas, y más recientemente el análisis térmico asistido por computadora. Todos estos

métodos involucran el análisis interpretativo y el estudio de las curvas de enfriamiento. [7,10]

Una curva de enfriamiento es la relación tiempo/temperatura en un punto especifico de la

pieza bajo estudio. La figura 3.1 (A) muestra la curva de enfriamiento correspondiente al centro

de la muestra de una aleación de base Aluminio. En ella se señalan los puntos correspondientes

al inicio del proceso de solidificación, donde se genera el desarrollo de la red dendrítica (1) y la

reacción eutéctica que va acompañada de la precipitación de algunas segundas fases (2). [6]

(A)

Figura 3.1

(B)

(A) Curva de enfriamiento obtenida en el centro de una muestra de

aleación de base Aluminio; (B) Curva derivada obtenida a partir de la

curva de enfriamiento representada en (A). [6]

En esencia, las curvas de enfriamiento continuo describen el balance que existe entre el

calor generado por la masa de material que solidifica y su transporte hacia el medio que rodea a

la pieza; por lo tanto, la derivada puntual en cada instante es numéricamente igual a la

velocidad de enfriamiento durante las distintas etapas del proceso.[1] A partir allí es posible

obtener otra curva de importancia como lo es la curva derivada (dT/dt), mostrada en la figura

8

3.1 (B), esta se define como la derivada en cada punto de la curva de enfriamiento y es

numéricamente igual a la pendiente en dicha curva, por lo tanto representa la velocidad de

enfriamiento del metal en la muestra que está solidificando en función del tiempo. [1,2]

A partir del cálculo de la primera curva derivada es posible obtener información más

detallada sobre el proceso de solidificación. Cuando ocurre un incremento en la curva derivada,

esto significa que algo esta sucediendo para que produzca un descenso en la velocidad de

enfriamiento, lo que puede ser la aparición de una nueva fase que libera su calor latente de

transformación. [6]

En principio, la muestra esta completamente líquida. Si no ha ocurrido ningún proceso

de cristalización, la velocidad de enfriamiento ira gradualmente decreciendo, como lo muestra la

línea punteada en la figura 3.1 (B). La línea punteada representa la “Línea Base” de la curva de

enfriamiento de la muestra, la cual esta gobernada por radiación y convección natural del aire

circundante a los crisoles hacia los alrededores, para el enfriamiento en arena o en moldes sin

refrigeración. Esta línea base de la curva de enfriamiento es función de la diferencia de

temperatura entre la muestra y sus alrededores, de tal manera que disminuye en valor absoluto

a medida que transcurre el tiempo de enfriamiento.

En el punto 1 de la curva derivada, mostrada en la figura 3.1 (B), hay una brusca

desviación del comportamiento de la línea base, y la derivada alcanza rápidamente un máximo

para luego descender, lo cual quiere decir que en el máximo de la derivada, la muestra esta

liberando calor. Esta rápida liberación de calor es causada por la repentina nucleación de la fase

primaria en la muestra. A medida que transcurre el tiempo, la velocidad de nucleación se

apacigua (disminuye), para que, a partir de las paredes que están ligeramente más frías, ocurra

el crecimiento frontal de las dendritas hacia el centro de la muestra, para llenarla toda a medida

que transcurre el tiempo, como se señala en la región 2 de la figura 3.1 (B). Después de un

tiempo, las dendritas llenan la fundición, y el crecimiento de estas sólo puede ocurrir

lateralmente, este engrosamiento o embastecimiento de las dendritas ocurre en la región 3

9

mostrada en la misma figura. El hecho de que la curva derivada aún esté por encima de la línea

base de enfriamiento es una evidencia que se está liberando calor latente por el continuo

crecimiento de los cristales de la fase primaria. En la región 4 hay otro rápido incremento de la

curva derivada, a consecuencia de la repentina nucleación del eutéctico a partir del remanente

líquido interdendrítico; en la región 5 de la curva, se produce el continuo crecimiento del

eutéctico formado. Finalmente, en el punto 6, hay la aparición de una segunda fase, cuya

presencia es muy difícil de detectar en la curva de enfriamiento original; sin embargo, se puede

apreciar que en la curva derivada su presencia es muy marcada.

Cuando se ha completado la solidificación (región 7) la curva derivada desciende a

menores valores de la línea base, donde el valle es debido a que como el termopar esta en el

centro de la pieza, al final de la solidificación, hay el repentino cese del calor producido por

cristalización para producir un equilibrio de la temperatura durante una etapa transitoria,

donde se sucede la rápida normalización del gradiente de temperaturas, desde el centro hacia

las paredes en la muestra que se esta enfriando. [1,6,7]

3.1.1 Método de Análisis Térmico con dos Termopares

Otro de los desarrollos importantes en el análisis térmico es el uso de la técnica de dos

termopares, donde se coloca uno de ellos en las cercanías a las paredes del molde y el otro en el

centro de la pieza de geometría cilíndrica, generalmente de pequeño diámetro (menores a

50 mm). Al usar dos termopares, situados de la forma que se menciono anteriormente, durante

el enfriamiento es posible apreciar las ondas de calor producidas al formarse nuevas fases, es

decir, las ondas de inicio y final de solidificación. Esto se muestra en la figura 3.2 (A), donde Tc

es el termopar ubicado en el centro y Tw corresponde al termopar colocado en las cercanías de

las paredes del molde. De esta manera es posible apreciar el inicio de la solidificación, es decir la

nucleación que sucede sobre la superficie del molde; el sólido así formado progresa en su

10

crecimiento hacia el centro de la pieza donde se produce la continua evolución del calor latente

de solidificación; por estas razones, se dice que es posible ver las ondas calóricas al formarse

nuevas fases.

La magnitud de la diferencia de temperaturas (Tw - Tc) se muestra en la figura 3.2 (B); en

ella se ve que la nucleación de la fase sólida primaria, región 1, produce un calentamiento de la

superficie, generando un incremento (en módulo) en la curva de diferencia de temperaturas vs.

tiempo. Dado que se considera que las conductividades térmicas del aluminio en sus estados

líquido y sólido son similares, los gradientes térmicos establecidos en la muestra antes y después

de la solidificación son aproximadamente los mismos, y producen una diferencia de

temperaturas del orden de 2 ºC. A medida que se suceden tanto la nucleación como el

crecimiento de fases dentro de la pieza, el centro de la muestra se encuentra a una mayor

temperatura que las zonas cercanas a las paredes del molde, lo que produce un descenso en la

curva de diferencias de temperaturas, región 2, donde se produce el llenado dendrítico de la red.

En la región 3 se produce el crecimiento lateral o embastecimiento de todo el entramado

dendrítico existente en la pieza. Durante el embastecimiento, el punto mínimo del valle entre las

regiones 2 y 3 corresponde al punto de coherencia dendrítica.

También se puede ver en la figura 3.2 (B) que la curva de diferencias de temperaturas no

regresa a su estado estacionario; se aprecia que la zona designada como 3a corresponde a una

reacción en las regiones interdendríticas, no detectable ni en la curva de enfriamiento ni en la

curva derivada cuando se usa un solo termopar; por lo tanto, desde las zonas 4 a la 7 se

describen una secuencia de reacciones en la región interdendrítica, que son explicadas con los

mismos argumentos dados en la figura 3.1 (B). Es importante tomar en cuenta que la magnitud

en las diferencias de temperaturas entre la pared y el centro, debe ser lo suficientemente

pequeña para que las reacciones que se producen durante la solidificación puedan separarse; eso

quiere decir, que si la velocidad de enfriamiento es muy rápida y produce una diferencia de

temperaturas de 50 ºC, las diferentes fases que simultáneamente se están produciendo son

difíciles o imposibles de analizar. [1,6]

11

(A)

Figura 3.2

(B)

(A) Curvas de enfriamiento obtenidas por el método de dos termopares

a una aleación de Al356 en un crisol de 50mm de diámetro

aproximadamente; (B) Curva de diferencias de temperaturas obtenida a

partir de las curvas de enfriamiento mostradas en (A). [6]

3.2 Principios de Solidificación

En forma general, se puede decir que la solidificación de metales y aleaciones es el

proceso mediante el cual ocurre la formación de la red dendrítica cristalina debido a la

transformación desde el estado líquido al estado sólido, iniciado gracias a un proceso de

nucleación y crecimiento de una nueva fase cuya interfaz sólido-líquido avanza continuamente,

sucediéndose cambios en la morfología de esa intercara. [1,11]

En función de la composición química del líquido, la solidificación puede ocurrir a través

de tres procesos diferentes: [2,11,12]

¾

A una temperatura constante, para metales puros y para aleaciones de composición

eutéctica.

¾

A través de un intervalo de temperaturas, en el caso de las que forman soluciones sólidas

monofásicas.

¾

A través de una combinación de ambos procesos, para el caso de aleaciones que

involucran reacciones eutécticas y proeutécticas.

12

La solidificación comienza cuando un metal líquido llena la cavidad de un molde, y por

efectos del fenómeno de nucleación heterogénea sobre las rugosidades de las paredes se

produce la inmediata aparición de una delgada capa de sólido, que rápidamente incrementa su

espesor, a medida que se produce la extracción del calor que evoluciona por la transformación

de fase, incrementando su espesor hasta que todos los frentes chocan entre sí en el centro de la

pieza. Esta primera capa solidificada está constituida por cristales al azar en forma dendrítica,

como se esquematiza en la figura 3.3; a medida que progresa la solidificación, los cristales crecen

en forma dendrítica en dirección perpendicular a la superficie de extracción de calor; en esta

figura, también se muestra la estructura equiaxial central. Todo ello constituye lo que se

denomina estructura de lingotes. [1]

Los modos de extracción de calor que ejercen una mayor influencia sobre el sistema son:

por conducción a través de la capa solidificada, por convección en el espacio entre el molde y la

pieza; por conducción y convección dentro del molde, y finalmente por convección desde el

molde hacia sus alrededores. [1,2]

Para el estudio del proceso de solidificación se consideran las diversas escalas físicas a las

cuales se sucede el fenómeno, a través de ellas se presenta la visión magnificada de las regiones

del sólido, de la zona pastosa (líquido y sólido), y del líquido, donde se encuentra un número

infinitamente grande de estructuras microscópicas; todas ellas, caracterizadas por diferentes

escalas, por diferentes fenómenos físicos, y por diferentes dinámicas de crecimiento. [1]

13

Figura 3.3

Dibujo esquemático de la estructura de lingote que se obtiene durante

la solidificación. En ella se señalan las zonas características de las piezas

vaciadas. [1]

Una descripción macroscópica del proceso de solidificación puede ser la detallada a través

de los siguientes eventos: cuando el metal líquido entra en contacto con el molde, en principio,

este molde extrae completamente el calor de sobrecalentamiento de la aleación; luego al

comenzar la solidificación empieza a evolucionar el calor latente de transformación, que debe

ser extraído tanto por la pieza como por el molde hacia los alrededores, antes que termine el

proceso de solidificación. Posteriormente, el metal sólido transfiere su calor a través de las

paredes del molde y éste hacia la atmósfera hasta que el sistema alcanza la temperatura

ambiente. [2,11]

Evaluando el desarrollo del proceso de solidificación de una pieza desde el punto de vista

microscópico y submicroscópico, en la escala atómica se considera la intercara líquido – sólido.

En ella es donde ocurren dos procesos importantes: el flujo de los átomos desde el líquido hacia

el sólido (solidificación), y el flujo atómico del sólido al líquido (fusión); estos constituyen el

flujo neto para diferenciar su predominio y definir si el sistema solidifica o funde. Al considerar

que el sistema consiste en un metal puro en el equilibrio, lo cual ocurre cuando el sistema

alcanza la temperatura de fusión Tf; esos flujos atómicos a través de la intercara son

idénticamente iguales y por lo tanto su flujo neto es cero. Para que exista un avance de la

intercara líquido – sólido, que se traduce en el crecimiento de la fase sólida y en el aumento del

espesor de la capa solidificada, la intercara debe encontrarse a una temperatura Ti tal que Ti <

14

Tf, lo cual garantiza que la velocidad de la reacción líquido – sólido sea mayor a la velocidad de

la reacción de fusión. Esta diferencia de temperaturas Tf – Ti es importante en el proceso de

solidificación de aleaciones y se le conoce como subenfriamiento.

Durante el crecimiento cristalino del frente de solidificación el mecanismo fundamental de

control de la velocidad de enfriamiento, es la remoción del calor latente de fusión. Este calor

liberado calienta el material en los alrededores del frente de solidificación y debe ser removido

del sistema para que se suceda la solidificación de la aleación. El proceso de crecimiento es

morfológicamente inestable y es el causante de la producción de las dendritas, las cuales son la

microestructura más frecuentemente encontrada en piezas obtenidas por procesos de vaciado de

aleaciones. [1,2,11]

3.2.1 Solidificación de Aleaciones

La gran mayoría de las aleaciones utilizadas en ingeniería solidifican bajo un rango de

temperaturas ∆Ts, conocido como rango de temperaturas de solidificación primaria,

a

diferencia de los metales puros que solidifican a una única temperatura Tf. [3,13]

El proceso de solidificación en materiales metálicos y no metálicos se ajusta en gran

medida a la suposición de que se alcanza un completo equilibrio termodinámico en la intercara

durante cada una de las etapas del proceso de solidificación, tanto así, que se puede formar un

amplio gradiente de concentración en el sólido y en el líquido durante la solidificación. Si se

considera en una aleación de composición Co el crecimiento de un cristal con un frente planar

(ver figura 3.4), el equilibrio en la intercara sólido – líquido se puede alcanzar a temperaturas

por debajo de la temperatura de liquidus, TL. Si la solidificación se esta sucediendo a una

temperatura T*, la condición de equilibrio en la intercara requiere que la composición tanto del

líquido como del sólido en la intercara a dicha temperatura sean CL* y CS* respectivamente,

como lo índica el diagrama de fases, figura 3.4 (A). Sin embargo, las composiciones en regiones

15

lejanas a la intercara pueden ser muy diferentes, pero la condición de equilibrio requiere que en

ella las composiciones del líquido y del sólido sean las que predice el diagrama de fases, como se

muestra en la figura 3.4 (B). [11,13]

(A)

Figura 3.4

(B)

Solidificación de una aleación con equilibrio en la intercara líquido –

sólido. (A) Diagrama de Fase; (B) Perfil de concentración a través de la

intercara. [2]

Cuando se describe la solidificación bajo estas condiciones, es conveniente definir el

coeficiente de distribución en el equilibrio:

ko =

C S*

C L*

[ 3.1 ]

En el caso donde las líneas de liquidus y de solidus del diagrama de fases son líneas

rectas, este coeficiente de distribución será constante e independiente de la temperatura para el

intervalo de aleaciones del sistema considerado; puede ser menor que la unidad ko < 1, cuando

el efecto de la adición de soluto conduce a una disminución de la temperatura de liquidus. [1,2]

Para simplificar el estudio de la solidificación de un sistema de aleaciones donde el

coeficiente de distribución en el equilibrio ko < 1, se asume una intercara líquido – sólido planar

que solidifica unidireccionalmente, con lo cual se estudiarán dos casos particulares:

solidificación en equilibrio y solidificación sin difusión en la fase sólida. [2,13]

16

3.2.1.1 Solidificación en Equilibrio

Durante el crecimiento de los cristales, el proceso de solidificación muy pocas veces es lo

suficientemente lento como para aproximarse a la solidificación de equilibrio, sin embargo, es

posible, y resulta cuando:

L2 << DS ⋅ t

[ 3.2 ]

Donde L es la longitud del cristal que crece, DS es el coeficiente de difusividad del soluto

en el sólido, y t es el tiempo. También se debe cumplir la suposición acerca de que exista una

completa difusión en el estado líquido y completa difusión en el estado sólido. [13]

Una vez que se alcanza la temperatura de liquidus, TL, se comienza a formar el primer

sólido, de composición koCo, siendo esta de menor composición de soluto que la inicial para el

líquido. El rechazo de soluto se produce desde el sólido formado hacia la intercara sólido –

líquido, para luego difundirse en el líquido. A medida que continua la solidificación, tanto el

líquido como el sólido se enriquecen de soluto; a la temperatura T* el sólido de composición CS*

se encuentra en equilibrio en la intercara líquido – sólido con un líquido de composición CL*.

Debido a que hay una completa difusión en el sólido y en el líquido, el sólido formado alcanzara

una composición CS = CS* y en el líquido existirá una composición uniforme CL = CL*. [13,14]

La solidificación en equilibrio se caracteriza porque a cualquier temperatura T* durante

la solidificación, la conservación de soluto en la intercara permite determinar la regla de de la

palanca en equilibrio: [13]

X S ⋅ fS + X L ⋅ fL = X o

[ 3.3 ]

Donde las fracciones de sólido, fS, y de líquido, fL, cumplen

fS + fL = 1

[ 3.4 ]

A pesar de la naturaleza de la solidificación de equilibrio, durante el proceso se produce

una sustancial redistribución de soluto, lo que conduce a que el material sea homogéneo

17

solamente antes y después de la solidificación, pero nunca durante el proceso. Es conveniente

hacer énfasis que la difusividad determina la velocidad a la que los átomos se pueden mover en

el sistema considerado; en los metales y aleaciones líquidas, el coeficiente de difusividad, D, es

del orden de 10-5 cm2/s que es mucho mayor que en el sólido a temperaturas justo por debajo de

la temperatura de fusión, 10-8 cm2/s. [1]

3.2.1.2 Solidificación sin difusión en la fase sólida y completa difusión en el líquido

Un caso de mayor interés en la práctica es aquel donde se cumplen todas las

suposiciones realizadas para la solidificación en equilibrio, a excepción que se asume que no hay

difusión en el sólido. Si se considera una aleación de composición Co, al igual que en la

solidificación en equilibrio, el primer sólido formado tiene una composición koCo a la

temperatura de liquidus TL; a medida que sucede la solidificación, el líquido se va enriqueciendo

de soluto, es decir, el sólido que se forma rechaza soluto hacia el líquido, lo cual genera que el

sólido formado a partir de ese líquido tenga una mayor concentración de soluto conforme la

solidificación avanza. Como no hay difusión en el estado sólido, cada capa de sólido formada es

ligeramente más rica en soluto que la anterior, lo que trae como consecuencia la formación de un

perfil creciente de concentración de soluto en el sólido, como se representa en la figura 3.5 (B).

[1,3,11,12]

Al alcanzarse en la intercara líquido – sólido la temperatura T*, se formará un sólido de

composición CS* a partir del líquido de composición CL*, figura 3.5 (A); haciendo un balance de

masa en ese instante, se obtiene: [13]

(C

L

)

− C S* ⋅ dfs = (1 − f S ) ⋅ dC L

[ 3.5 ]

Donde CL es la composición del líquido delante de la intercara. Pero como se asumió

completa difusión en el líquido, entonces se cumple que CL = CL*. Sustituyendo por el coeficiente

de distribución en el equilibrio ko, e integrando desde CS* = koCo, para una fracción solidificada

fs = 0 se tiene que:

18

C S* = k o ⋅ C o ⋅ (1 − f S )

( ko −1)

[ 3.6 ]

También se puede expresar en función de la composición de líquido como:

C L = Co ⋅ f L

( ko −1)

[ 3.7 ]

Las ecuaciones 3.6 y 3.7 corresponden a diferentes expresiones de la ecuación de Scheil,

también llamadas “regla de la palanca de no equilibrio”. Estas ecuaciones describen la

redistribución de soluto en la intercara líquido – sólido durante el crecimiento de cristales en un

amplio intervalo de condiciones experimentales en función de la fracción solidificada, y permite

analizar la microsegregación que se produce durante la solidificación dendrítica. [1,3,13]

(A)

Figura 3.5

(B)

Solidificación de una aleación con equilibrio en la intercara líquido –

sólido sin difusión en el estado sólido. (A) Diagrama de Fase; (B) Perfil

de concentración a través de la intercara. [2]

Otro caso importante de resaltar es cuando hay limitaciones en la difusión de soluto y no

hay convección en el líquido. Aquí el soluto rechazado delante de la intercara es transportado

por difusión, lo cual ocasiona la formación de una capa límite de soluto. Si el cristal es lo

suficientemente largo para que alcance las condiciones de estado estacionario, el sólido que se

forma tiene una composición Co, mientras que para mantener el equilibrio local de la intercara

líquido – sólido, el líquido debe tener una composición Co/ko. Por lo tanto se establece un perfil

de distribución de composición delante de la intercara CL (x´) que se expresa a través de:

19

R

1− k

⋅ x´

−

o

DL

(

)

C x´ = Co ⋅ 1 +

⋅e

ko

*

L

[ 3.8 ]

Donde x´ es la distancia en el líquido a partir de la intercara, DL/R es denominado

distancia característica, es decir, es la distancia a la que la cantidad (CL-Co) cae el valor (1/e) de la

cantidad máxima [(Co/ko)-Co]. [3,11]

3.2.2 Inestabilidad de la Intercara Líquido – Sólida

Uno de los fenómenos que ejerce de fuerza motora y es conducente a la inestabilidad del

frente planar en la intercara líquido – sólido es el subenfriamiento proveniente de la diferencia

de composiciones existentes en el líquido delante de ella, y que constituyen la capa límite. En la

figura 3.6 (A) se observa la acumulación de soluto delante de la intercara sólido – líquido en la

capa límite, como lo describe la ecuación 3.8, lo cual produce un aumento en la temperatura de

liquidus con la distancia; como se aprecia en la figura 3.6 (B), donde también se esquematiza el

perfil lineal del gradiente de temperaturas G tanto en el sólido, GS, como en el líquido GL a partir

de la interfaz. A temperaturas instantáneas menores a las de liquidus se forma un gradiente de

temperaturas delante de la intercara, simultáneamente y debido a un cambio de composición en

la aleación a medida que el sólido cristaliza se genera un gradiente de concentración frente a la

intercara, estos dos gradientes actúan en conjunto para desestabilizar el frente planar, creando

una región de líquido subenfriado delante de la intercara líquido – sólido. A este fenómeno se le

conoce como Subenfriamiento Constitucional, el cual es el responsable de las diferentes

morfologías de crecimiento de la intercara. [1,2,13]

Estas morfologías de crecimiento se explican a través de la relación entre el gradiente de

temperaturas en el líquido, GL, y la velocidad de crecimiento de la intercara líquido – sólido, R.

Donde se establece que el criterio para que no exista subenfriamiento constitucional, es decir,

para que se mantenga un frente planar de crecimiento es: [3]

20

(A)

(B)

Figura 3.6

(A) Perfil de concentración delante de la intercara sólido – líquido;

(B) Distribución de temperaturas en la intercara. [2]

GL − mL ⋅ Co ⋅ (1 − k o )

≥

R

DL ⋅ k o

[ 3.9 ]

En la ecuación anterior, DL, es el coeficiente de difusión de soluto en el líquido, mL es la

pendiente de la línea de liquidus en el diagrama de fases. En presencia de subenfriamiento

constitucional, cualquier formación o protuberancia que se genere en la intercara estará en

contacto con un líquido subenfriado, por lo cual tendera a crecer con distintas morfologías

dependiendo de la magnitud de la relación expresada por la ecuación 3.9. En la figura 3.7 se

indican cómo los valores de la relación GL/R producen cada modo de crecimiento de la intercara

líquido-sólido durante la solidificación. De su observación, se desprende que a medida que los

valores de GL/R disminuyen, la cantidad de subenfriamiento constitucional aumenta, y por

consiguiente, se produce la aparición de una morfología cada vez más inestable. Cada modo de

solidificación produce una microestructura característica que normalmente se denomina

Subestructura de Solidificación, entre ellas se encuentran las siguientes subestructuras: planar,

celular, celular-dendrítico, columnar – dendrítico, equiaxial - dendrítico. [1,3]

21

Figura 3.7

Modos de crecimiento de la intercara líquido – sólido en función de la

relación GL/R1/2. [2]

3.2.2.1 Crecimiento Celular

Este tipo de subestructura de solidificación surge cuando un pronunciado gradiente de

soluto, causado por la distribución en equilibrio de átomos de soluto y de solvente, crea una

acumulación de soluto delante de la interfaz planar, que tiende a desestabilizar ese frente, para

iniciar la presencia de subenfriamiento constitucional. En consecuencia, el efecto solutogradiente de temperaturas es el dominante y crea las oportunidades de desarrollar

protuberancias a partir de ese frente planar, y hacer que sea suavemente ondulado donde las

protrusiones se desarrollan en completas celdas; esas protrusiones van a ser cada vez más

pronunciadas para producir microsegregación.

Una subestructura celular contenida dentro de un solo grano consiste en un arreglo

paralelo, normalmente hexagonal de celdas que están separadas entre sí por bordes de grano de

bajo ángulo, como se esquematizan en la figura 3.8; en presencia de átomos de soluto, estos

bordes responden fácilmente al ataque químico, aún en ausencia de segregación. Las

subestructuras obtenidas también dependen de la orientación cristalográfica.

22

Figura 3.8

Dibujo esquemático de la morfología de la subestructura celular. [1]

La relativamente pequeña cantidad de soluto en aleaciones diluidas con altas relaciones de

GL/R, independiente de la orientación cristalográfica, produce una subestructura regular similar

a la esquematizada en la figura 3.8, donde las celdas inicialmente son el resultado de la difusión

de soluto; sin embargo, la cristalografía ejerce su influencia especialmente a altas velocidades de

crecimiento, donde la dirección celular se desvía de la dirección del flujo calórico hacia la

dirección dendrítica, es decir, <100> para metales cúbicos. [1]

3.2.2.2 Crecimiento Dendrítico de la Intercara Líquido – Sólido

Cuando se incrementan las velocidades de crecimiento, los efectos cristalográficos

empiezan a ejercer influencia y la dirección de crecimiento celular se desvía hacia direcciones

cristalográficas preferenciales de crecimiento, como la <100> para metales cúbicos. De manera

simultánea, la sección transversal de la celda generalmente empieza a desviarse de su previa

geometría circular, debido a efectos cristalográficos para producir una estructura denominada

de rebordes o como cruz maltesa en materiales cúbicos, figura 3.9. Esta figura muestra la

transición de crecimiento celular a crecimiento dendrítico, durante el crecimiento direccional en

un gradiente de temperaturas positivo; solamente bajo estas condiciones las celdas pueden

existir como crecimiento estable, figura 3.9 (A). Cuando la inestabilidad intercelular puede

conducir a formación de celdas dendríticas, se produce el modo de crecimiento celular

dendrítico, figura 3.9 (B). El tipo de crecimiento de la interfaz similar a la figura 3.9 (B) se

23

denomina celular-dendrítico porque es una morfología intermedia entre las celdas regulares y

las dendritas.

(A)

Figura 3.9

(B)

(C)

Dibujo esquemático de la transición entre la subestructura de

crecimiento celular a dendrítica, correspondiendo a las siguientes etapas

de crecimiento: (A) Celular; (B) Celular – dendrítica; (C) Dendrítica. [1]

La porción central de la estructura en la figura 3.9 (C) que está creciendo en

aproximadamente la dirección opuesta a la de extracción del calor, se denomina brazo

dendrítico primario; las protrusiones en forma de rodillos que crecen perpendicularmente a los

brazos dendríticos primarios, se les llama brazos dendríticos secundarios. Es importante tomar

en cuenta que esos brazos corresponden a un mismo grano, debido a que estos últimos han

crecido a partir de un mismo núcleo y tienen la misma orientación cristalográfica. [1,13]

El crecimiento dendrítico es difícil de describir, debido a que en la dirección de

crecimiento, la forma y la cinética de las dendritas están fuertemente afectadas por la anisotropía

de la energía interfacial. Sin embargo, hay estudios que han encontrado algunos parámetros de

importancia para el análisis de las características del crecimiento dendrítico, como son: el

espaciado entre brazos dendríticos primarios λ1, y el espaciado entre brazos dendríticos

secundarios λ2, la longitud de la dendrita y el engrosamiento o embastecimiento de la dendrita

medidos a través del parámetro de embastecimiento dendrítico M, que puede ser usado para

estimar los valores de λ2. [1,2]

24

Estos parámetros son muy importantes de determinar cuando se quiere evaluar la

microestructura de vaciado de piezas y lingotes; debido a que están relacionadas a las

propiedades de servicio alcanzadas por las aleaciones. El tiempo local de solidificación tf, es

definido como el tiempo transcurrido entre el inicio y el final de solidificación en un

determinado punto del sistema; es decir, es el tiempo que transcurre entre la formación de la

punta y de la raíz dendrítica, estando relacionado a las dimensiones de los brazos dendríticos

primarios y secundarios a través de la siguiente relación. [2]

λ = a ⋅ (t f )n

[ 3.10 ]

Donde a es una constante que depende de parámetros como: la energía interfacial en la

intercara sólido – líquido, el coeficiente de difusión de soluto en el líquido DL,, y del intervalo de

enfriamiento en equilibrio de la aleación; el exponente n varía entre 1/3 y 1/2 para los brazos

dendríticos secundarios y toma el valor de 1/2 para los brazos dendríticos primarios.

La medida experimental del espaciado entre brazos dendríticos secundarios λ2, es muy

utilizada al hacer evaluaciones de la solidificación, debido a que a medida que cambia la

temperatura en la aleación, el soluto rechazado en la intercara sólido – líquido es redistribuido

por difusión en los espacios entre los brazos dendríticos secundarios, lo cual conduce a la

microsegregación dendrítica. Este proceso ejerce el control de la microestructura y de la

composición final, así como también de la fracción de eutéctico y de las distintas fases que

precipitan durante la solidificación de la aleación. [1,2]

El espaciado entre brazos dendríticos secundarios λ2 permite describir la finura

microestructural de una pieza vaciada, y debido a que fundamentalmente está determinada por

el tiempo de contacto entre las ramas dendríticas y el líquido, es decir, dependen directamente

de la velocidad de enfriamiento. En la figura 3.10 se puede apreciar como se puede relacionar el

25

espaciado entre brazos dendríticos secundarios con el tiempo local de solidificación. De igual

forma el tiempo local de solidificación esta relacionado con el GR mediante la expresión 3.11.

tf =

∆TS

G⋅R

[ 3.11 ]

Donde ΔTS es el rango de temperaturas de solidificación de no – equilibrio, es decir, la

diferencia de temperaturas (TL-TS) obtenidas experimentalmente; el valor GR corresponde a la

velocidad de enfriamiento (dT/dt) que continuamente se puede determinar cuando se registra la

historia térmica de solidificación mediante las curvas de enfriamiento. [2,13]

Figura 3.10

Relación entre los brazos dendríticos secundarios λ2 y el tiempo local de

solidificación, determinado para una aleación Al-4,5%Cu. [2]

La fuerza motora que lideriza el proceso de embastecimiento entre los brazos dendríticos

secundarios es la diferencia de potencial químico entre dos curvaturas diferentes entre sí, y por

lo tanto, con diferentes energías interfaciales; en consecuencia, el espaciado entre brazos

dendríticos secundarios se relaciona al tiempo local de solidificación a través de la expresión:

λ2 = 5.5 ⋅ (M ⋅ t f )1 / 3

[ 3.12 ]

26

En esta expresión, M es el parámetro de embastecimiento que se obtiene mediante la

ecuación:

Cm

Γ ⋅ DL ⋅ Ln L

Co

M=

mL ⋅ (1 − k o ) ⋅ Co − C Lm

(

)

[ 3.13 ]

Donde Г es el parámetro de Gibbs-Thomson, el cual para aleaciones se aproxima a 10-7

m*K.

Cuando se graba la historia térmica del enfriamiento y de la solidificación de una pieza a la

que se le colocan termopares a diferentes distancias a partir del borde de extracción de calor, el

uso de los datos experimentales hace posible generar gráficas como la de la figura 3.11. En ella,