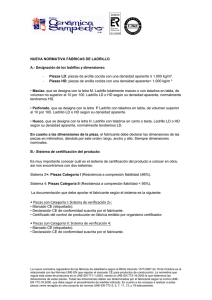

industrializadas se han construido plantas de fabricacin de ladrillo

Anuncio